余城德 晁团效 陈振勇

(江苏省镔鑫钢铁集团有限公司 江苏 连云港 222113)

摘要:近年来,镔钢炼铁厂高炉工序引进、吸收先进的技术、设备,实行精细管理,高炉工序能源介质消耗持续优化,能源消耗稳步下降,在高冶炼强度生产模式,高炉工序极致能效达到365kgce/t左右水平。

近年来,随着国家产业政策调整,钢铁原燃料市场价格波动,钢铁价格下降,国家环保政策和建设节能低碳、绿色循环企业发展需求,钢铁行业推行低库存生产模式,原燃料质量波动增大,入炉原燃料质量很难保持长期优质、稳定,高炉生产长期稳定顺行面临巨大压力。钢铁行业是碳排放的重点领域,约占全球碳排放总量的7%-9%。为实现“碳达峰、碳中和”目标,钢铁行业需采取以下措施:1 碳达峰目标:力争在2025年前实现碳排放达峰。2 碳中和目标:到2050年实现碳中和,到2060年实现全行业净零排放。钢铁行业按照国家产业政策,先后推出:工序能耗、极致能效等行业标准,规范能源使用,提升企业竞争力。

炼铁工序作为钢铁生产的重要环节,其工序能耗占据钢铁全流程总能耗的70%左右;因此,在“双碳目标”背景下,炼铁工序的节能减排是我国钢铁行业绿色低碳发展的主要切入点。根据国家部委印发的《关于促进钢铁工业高质量发展的指导意见》中提出的要求,力争到2025年80%以上的钢铁产能完成超低排放改造,吨钢综合能耗降低2%以上,水资源消耗强度降低10%以上,确保2030年前碳达峰。为了满足新的环保指标和节能减排要求,镔鑫钢铁利用产能置换和设备升级改造,采用了一系列的低碳节能减排及智能化技术,取得了较好的经济效益。

1 镔钢高炉能耗现状

高炉炼铁是钢铁生产的核心环节,同时也是能源消耗的主要部分,约占钢铁生产总能耗的60%-70%。目前,高炉能耗主要集中在以下几个方面:①焦炭消耗:焦炭是高炉炼铁的主要燃料和还原剂,其消耗量直接影响能耗水平。②热风炉能耗:热风炉为高炉提供高温热风,其能耗占高炉总能耗的20%-30%。③电力消耗:高炉鼓风机、除尘设备等辅助设备的电力消耗也是能耗的重要组成部分。④煤气利用:高炉煤气作为副产品,其回收利用效率直接影响整体能耗水平。目前,国内外先进高炉的吨铁能耗已降至500kg标准煤以下,但仍有进一步提升空间。

镔钢现有2*1250m3高炉,配套500万吨智能料场,2*800t双膛石灰窑,3*265m2烧结机,150万吨链篦机-回转窑,原料处理能力,质量有保证;高炉生产以来,多次引进、吸收新工艺、新技术、新设备对高炉配套设备进行技改,中钢协推进T80项目几乎完全使用。焦炭、喷吹煤粉全部外购,供应厂家多,每天供应量少,燃料质量波动大,对高炉炉况一定影响。炼铁厂按照公司生产经营计划,结合原燃料条件,勇于探索,近几年来高炉燃料消耗持续下降,取得高炉煤比提高,燃料比下降优异成绩。

表1 1高炉生产技术指标

|

1#高炉23年生产技术指标 |

||||||||||||

|

月份 |

利用系数 |

焦比 |

焦丁比 |

煤比 |

燃料比 |

热风温度 |

富氧率 |

热压 |

顶压 |

[Si]% |

[S]% |

TFe(%) |

|

t/m³.d |

kg/t |

kg/t |

kg/t |

kg/t |

℃ |

% |

kPa |

kPa |

||||

|

3 |

3.28 |

363 |

165 |

22 |

550 |

1182 |

3.69 |

341 |

193 |

0.63 |

0.02 |

58.09 |

|

4 |

3.94 |

305 |

185 |

29 |

519 |

1200 |

4.38 |

375 |

219 |

0.32 |

0.02 |

58.37 |

|

5 |

3.84 |

309 |

185 |

30 |

524 |

1204 |

4.08 |

403 |

230 |

0.51 |

0.02 |

58.56 |

|

6 |

3.93 |

308 |

179 |

33 |

521 |

1197 |

4.22 |

425 |

244 |

0.45 |

0.02 |

57.76 |

|

7 |

4.42 |

308 |

175 |

33 |

516 |

1210 |

6.97 |

426 |

241 |

0.36 |

0.015 |

57.85 |

|

8 |

4.12 |

308 |

178 |

32 |

518 |

1205 |

7.23 |

429 |

244 |

0.43 |

0.01 |

58.49 |

|

9 |

4.6 |

296 |

181 |

30 |

507 |

1210 |

6.9 |

420 |

243 |

0.47 |

0.015 |

58.68 |

|

10 |

4.3 |

293 |

189 |

29 |

509 |

1215 |

6.13 |

428 |

246 |

0.44 |

0.01 |

58.49 |

|

11 |

4.27 |

293 |

194 |

30 |

517 |

1208 |

6.07 |

415 |

240 |

0.41 |

0.016 |

59.27 |

|

12 |

4.2 |

297 |

186 |

28 |

511 |

1202 |

5.38 |

419 |

247 |

0.46 |

0.02 |

58.94 |

注明:①5月开始,高炉生产进行低库存生产模式。②8月高炉计划检修1195min,11月6日休风1高炉计划检修795min。③10月开始,高炉铁水减扣5‰渣量;高炉—炼钢铁水运输采取一罐到底生产模式,外界对高炉生产影响加大。④高炉焦炭消耗量以进厂焦炭量及时,与高炉槽下电子秤计量差距,影响燃料比3-5kg/t。

2 中钢协T80项目在镔钢高炉应用

镔钢2座高炉分别于2021年12月、2022年3月建成投产,采用当时最先进工艺、设备。生产几年以来,炼铁厂跟踪当时先进技术、设备对高炉进行技改,高炉先后使用中钢协T80推荐项目:高效长寿高风温热风炉(豫兴顶燃式旋切热风炉),热风炉采用煤气、助燃空气双预热、智能燃烧和无扰动换炉技术,确保热风炉燃烧高炉煤气工况下,送风温度稳定1220℃;高炉炉顶料罐均压煤气全回收技术,高炉煤气达到零排放目标。高炉风机采用BTRT技术,风机节电达到35%左右。高炉煤气除尘采用重力除尘与布袋除尘相结合处理方式,确保进入BTRT煤气温度,提高电机发电率;高炉煤气分散塔使用新型点火伴烧技术,确保分散煤气完全燃烧,降低对空气污染。高炉冲渣水采用高效换热器,回收余热供生产岗位和生活区使用。高炉炉前除尘系统采用昆仑节能公司技术,炼铁厂除尘系统进行升级改造:对除尘管道阀门开度,除尘含灰量,炉前工况,使用风量等建立智能模块,应用先进算法,自动控制除尘系统风量,除尘点位阀门开度,达到节电降耗的目标。

|

1#高炉24年能源介质消耗 |

|||||||

|

月份 |

高炉煤气 |

电综合 |

压缩空气 |

氮气 |

水 |

蒸汽 |

作业率 |

|

m³/t |

kwh/t |

m³/t |

m³/t |

m³/t |

kg/t |

% |

|

|

1 |

424 |

72.29 |

36.86 |

45.51 |

0.47 |

0.095 |

99.25 |

|

2 |

437 |

75.00 |

40.77 |

44.28 |

0.55 |

0.0117 |

94.37 |

|

3 |

415 |

71.48 |

42.26 |

43.05 |

0.47 |

0.0115 |

98.78 |

|

4 |

410 |

74.38 |

45.33 |

43.05 |

0.36 |

0.0101 |

99.482 |

|

5 |

501 |

98.19 |

59.24 |

63.33 |

0.42 |

0.029 |

98.38 |

|

6 |

438 |

72.04 |

45.96 |

46.17 |

0.46 |

0.024 |

98.32 |

|

7 |

397 |

67.88 |

44.99 |

41.63 |

0.51 |

0.03 |

99.83 |

|

8 |

397 |

69.90 |

46.49 |

43.86 |

0.84 |

0.02 |

97.85 |

|

9 |

400 |

69.52 |

47.81 |

44.84 |

0.63 |

0.04 |

99.71 |

|

10 |

508 |

103.94 |

55.42 |

55.96 |

0.59 |

0.04 |

98.06 |

|

11 |

448 |

69.15 |

52.62 |

53.63 |

0.31 |

0.003 |

97.14 |

|

12 |

440 |

63.88 |

51.67 |

48.41 |

0.39 |

0.005 |

99.96 |

|

平均 |

435 |

75.64 |

47.45 |

47.81 |

0.50 |

0.03 |

98.43 |

3 镔钢高炉热风炉提升能效系统优化技术

热风炉是高炉炼铁的重要设备,其能耗占高炉总能耗的20%-30%。目前,镔钢热风炉的主要新技术、新工艺如下:热风炉系统设计配置4座高效顶燃式热风炉,设置烟气余热回收装置。多炉并联运行,确保高炉连续稳定供风,减少能量损失。全烧高炉煤气,设计风温1200~1250℃。助燃空气采取集中供风方式,设置2台助燃风机,一用一备。

3.1 热风炉技术性能 热风炉技术性能见表2。

表2 热风炉技术性能

|

技 术 性 能 |

单 位 |

数 值 |

|

热风炉座数 |

座 |

3 |

|

热风炉炉壳内径 |

mm |

Φ10380/Φ8990/Φ8400 |

|

热风炉总高度 |

m |

~37 |

|

热风炉蓄热室面积 |

m2 |

42.94 |

|

格子砖高度 |

m |

22.32 |

|

格子砖型式 |

|

19孔Φ25mm |

|

每座热风炉加热面积 |

m2 |

~52952 |

|

单位炉容加热面积 |

m2/m3 |

169(按炉容1250m3计算) |

|

每座热风炉格子砖重量 |

t |

~1228 |

3.2 空气、煤气预热系统

设有空气、煤气换热器,选用高效板式换热器,利用烟气余热预热助燃空气和高炉煤气,预热后空气温度≥170℃,高炉煤气温度≥180℃。

3.3 高温热风技术

改进燃烧器:采用豫兴热风炉最新技术,高效顶燃燃烧器,提高燃烧效率,确保热风温度稳定在1200℃以上。优化蓄热体:热风炉蓄热室上部及燃烧室高温区采用高温蠕变性能好的硅砖,中、下部根据热风炉的温度分布情况分别采用高铝砖、粘土砖。考虑到燃烧器和喉口部位在热风炉工作过程中温度变化剧烈的特点,燃烧器、预燃室采用抗热震良好的红柱石砖。隔热材料为各种轻质砖、耐火纤维毡,炉壳喷涂耐火喷涂料。提高蓄热和放热效率。确保足够蓄热能力。

3.4 智能控制系统

自动燃烧控制:通过赛迪智能控制系统,将烧炉过程残O2、CO、空气过剩系数、烧炉、送风时间等数据导入智能控制系统实时调整煤气和空气比例,优化燃烧过程,降低能耗。智能热风炉效率测算实时在线计算热风炉效率,与智能燃烧控制系统耦合,随时调整、优化炉烧参数,降低烧炉消耗。

热风温度闭环控制:采用闭环控制系统,确保热风温度稳定,减少波动。

3.5 煤气净化技术

煤气干法除尘:采用干法除尘技术,提高煤气热值,减少热风炉能耗,提高BTRT发电量。

煤气精脱硫:通过脱硫技术降低煤气中硫含量,减少对热风炉、后续工序设备的腐蚀。

4 高炉能效提升技术

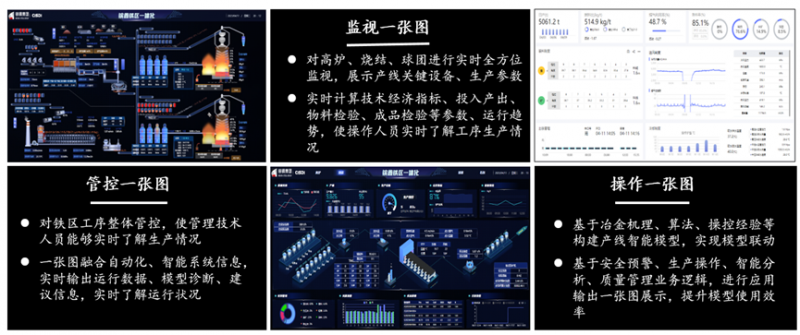

镔钢高炉建设同期进行数字化、智能化建设,先后大家科研单位合作,将当时先进技术、设备引进镔钢生产建设中,确保设备、技术保持最适合镔钢生产实际情况。特别是与北科大、赛迪信息、金恒科技等单位长期合作共同发展,对镔钢进行全流程智能工厂改造,1#高炉23年8月被江苏省工信厅授予“数字化高炉车间”。镔钢高炉集:智能设备,生产日常数据自动采集、自动上次生成报表,生成过程实时监控:生成过程物料跟踪、产品质量追溯、高炉生成过程控制智能模块,生产过程能源介质消耗、节能减排管控等智能控制技术应用,对高炉生产进行全过程管控,发现问题通过掌上工厂智能应用推送各级管理人员,确保生产过程参数受控,给高炉生产稳定顺行打下坚实基础。通过以上各种智能管理系统逐步进厂,在高炉日常生产形成:管控一张图,监控视频一张图和操作一张图。实现对高炉车间生产区域连续监控,发现问题及时报警和方便人员处理,减少和降低操作人员随意进入危险区域,杜绝事故隐患发生。高炉生产一张图。

4.1 高炉操作优化

智能控制系统:通过大数据和人工智能技术,高炉生产监控采用:物料合理配料、料面预测、炉身镜像、布料寻优、配煤计算、铁元素平衡、操作炉型动态识别、炉墙安全性诊断、炉缸侵蚀等模块,实时优化高炉操作参数(如风温、风量、喷煤量、高炉炉墙温度变化等),高炉生产保持长期稳定顺行,铁水产量保持5500t/d左右,降低燃料比。

4.1.1 高炉日常操作技术

高炉日常生产中,加强原燃料管理,控制入炉物料振动筛给料量,确保矿批50±2t/批,大风量、高顶压、高风温、重负荷,适当炉温[Si]=0.20-0.50%,保持高富氧率和喷煤量,减少焦炭消耗,降低能耗。

4.1.2 高炉煤气高效利用

根据高炉生产情况:高炉风量、富氧量及时调整矿批和布料角度,确保料速7-8批/h,在高冶炼强度下,高炉煤气利用率保持45-47%。高炉煤气采用余压发电(BTRT):利用高炉煤气余压发电,提高能源回收效率。高炉煤气净化采用干法除尘:利用干法除尘技术,提高煤气热值,减少能量损失。

4.1.3 新型炉料技术

高炉使用原燃料全部外购,焦炭全部使用捣鼓焦、配加部分高挥发分烟煤,满足降低燃料比需求。1)高炉焦炭采用部分高反应性焦炭:使用高反应性焦炭,充当发热剂和还原剂作用,提高还原效率,降低焦比。2)球团矿替代烧结矿:合理利用烧结矿生产能力大的优势,生产高碱度烧结矿,增加球团矿使用比例,减少烧结矿能耗,达到节能节碳的目标。

5 效果

通过上述技术采用和高炉操作参数细化,高炉生产稳定性逐步提高,生产指标持续优化,达到节能降碳目标。25年1-3月高炉生产技术指标。

表3 炼铁厂高炉1-3月能源介质消耗指标

|

高炉能源消耗 |

||||||

|

|

单位 |

标杆 |

1月 |

2月 |

3月 |

平均 |

|

工序能耗 |

kgce/t |

412 |

410.11 |

387.26 |

379.707 |

392.36 |

|

极致能效 |

kgce/t |

361 |

391.15 |

368.87 |

362.84 |

374.29 |

|

焦炭(含焦丁) |

kg/t |

335 |

361.8 |

341.28 |

335.78 |

346.29 |

|

煤粉 |

kg/t |

185 |

177.95 |

180.07 |

187.37 |

181.79 |

|

燃料比 |

kg/t |

520 |

539.75 |

521.35 |

523.15 |

528.08 |

|

高炉煤气消耗 |

m3/t |

435 |

489.72 |

440.19 |

399.85 |

443.25 |

|

转炉煤气 |

m³/t |

|

3.46 |

0.55 |

0.55 |

1.52 |

|

电综合 |

kwh/t |

77.03 |

78.27 |

65.65 |

60.98 |

68.3 |

|

水 |

m³/t |

0.85 |

0.44 |

0.36 |

0.37 |

0.39 |

|

氧气 |

m³/t |

85 |

79.55 |

88.54 |

98.56 |

88.88 |

|

氮气 |

m³/t |

47.81 |

59.8 |

50.75 |

46.51 |

52.35 |

|

压缩空气 |

m³/t |

47.45 |

59.98 |

53.06 |

49.2 |

54.08 |

|

蒸汽 |

kg/t |

|

0.01 |

0.01 |

0.01 |

0.01 |

|

回收煤气 |

m³/t |

1144 |

1437.12 |

1365.79 |

1373.7 |

1392.2 |

|

作业率 |

% |

98.5 |

99.83 |

97.25 |

99.75 |

98.94 |

|

产量 |

万t |

|

276271.8 |

292686.2 |

346630.6 |

915588.6 |

|

返矿率 |

% |

10.14 |

12.31 |

10.79 |

10.255 |

11.12 |

|

品位 |

% |

58.35 |

58.48 |

58.61 |

58.31 |

58.47 |

高炉能耗的降低和能效提升是钢铁行业实现绿色低碳发展的关键。通过优化高炉操作、提升热风炉能效、推广新型炉料技术以及探索低碳冶炼技术,可以显著降低高炉能耗和碳排放。未来,随着智能化、数字化技术的广泛应用,高炉炼铁将朝着更高效、更环保的方向发展。