李昌齐

(武汉钢铁有限公司,湖北 武汉)

摘 要:高炉休风复风后炉况的快速恢复,既直接影响高炉的产量和能耗,又对高炉炉况的持续稳定顺行具有重要意义。文章对武钢 8 号高炉年修后复风过程及炉况快速恢复进行了总结,通过科学制定休复风方案、细化操作和过程管理等措施,为炉况快速恢复奠定了基础。生产实验验证:炉况恢复时间大大缩短,并且开炉后取得了较好的冶炼效果。

关键词:高炉;复风;休风;快速恢复

某高炉投产已近 15 年,设计了 4 个铁口和 36 个风口。高炉各项经济技术指标为平均焦比 333 kg/t,燃料比 504.4 kg/t,利用系数 2.58 t/m3 ·d,高炉投入以来,十多年来都能保持运行稳定,高产较高,能源利用率优化到合理范围,年均煤气利用率 49%。根据生产安排进行时长 129 h 年修,主工期项目为 3 m 眼镜阀更换及旋风除尘器结构检修。高炉车间结合生产需求和科学的工艺,制定匹配的休风方案、精细化管理制度等措施,在年修送风后实现快速恢复产能的目标。

在提高炉况恢复速度的同时,还要保持渣铁充裕的物理热,提高产量比。文章通过对风量与加风速度的研究,分析炉况恢复的工艺过程,完成了缩短炉况恢复时间的任务,还保证了充裕的渣铁温度,提高了冶炼效果,减少了因休风造成的产量损失。

1 休风及前期准备工作

高炉的准备工作非常重要,直接影响炉况,决定炉缸等设备状况。休风前的炉况顺行程度是休风后炉况快速恢复的先决条件,因此,一定要确保休风前炉况的稳定顺行并做好充分的前期准备工作[1]。

1.1 保证停炉前炉况稳定顺行

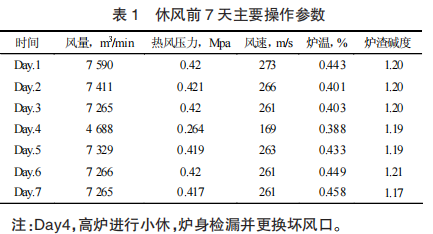

年修前一周,高炉即注意保持炉况的稳定和顺行,在制度调剂上适当发展中心气流,布料制度以 为主;控制合适的炉温水平在0.4%左右,杜绝低炉温;控制合适的炉渣碱度在 1.20左右;确保风速在 260 m/s 以上的大风量,提供强劲的鼓风动能来活跃炉缸,如表 1 所示。

1.2 停炉前炉身检漏

为了防止年修期间炉身冷却设备大量漏水,影响检修安全和年修恢复,在停炉前 Day.4 高炉休风 470min,主要工作是对炉身从上到下彻底检漏,对漏点进行处理,同时对损坏的风口进行更换。处理完后,高炉软水补水曲线达到 100 h 以上,从根本上消除了安全隐患。

1.3 保证合适的炉温及充足的热量

高炉炉温较低的休风工况,会导致渣铁流动性不足,风口出现灌渣积渣等不利工况,严重阻碍高炉炉况的快速恢复 [2]。休风过程必然会导致热量损失,可能出现低炉温的情况,休风前要确保最后一炉铁具有充足的物理热,提高的渣铁流动性,促进渣铁外排;充足的物理热可以维持送风后炉缸的温度,大大缩短高炉恢复到正常状态所需的时间。Day.7-8 日,操作将 Si控制在 0.4%以上,并于 Day.7 日 6:00 第 36 批开始每批配加 1 t 的锰矿,布料制度选择为![]() ,用料结构由烧结矿:程潮球团:南非=69:24:7 逐渐调整为烧结矿:程潮球团:南非=64:24:12,至 20:50 第 110 批每批增加 1.2 t 焦炭,制 23:50 物理热为 1 494 ℃,Si= 0.4%,R=1.16。具体停炉料加入方案如下:

,用料结构由烧结矿:程潮球团:南非=69:24:7 逐渐调整为烧结矿:程潮球团:南非=64:24:12,至 20:50 第 110 批每批增加 1.2 t 焦炭,制 23:50 物理热为 1 494 ℃,Si= 0.4%,R=1.16。具体停炉料加入方案如下:

⑴ Day.8(停炉当日)第 14 批上净焦 220 t,锰矿30 t(装料顺序为:110 t 焦炭+15 t 锰矿+110 t 焦炭+15 t 锰矿)。焦炭布料矩阵为![]() ,锰矿布料矩阵为

,锰矿布料矩阵为![]() 。焦炭分 4 步,每步 26 t,锰矿 1 步,共 15 t。

。焦炭分 4 步,每步 26 t,锰矿 1 步,共 15 t。

⑵ Day.8 第 16 批起上正常料,配比为:烧结矿(70%)+海南矿(17%)+球团(13%)+锰矿(1 000 kg/批),焦炭负荷2.6 。为防止煤气利用率下降过低,布料制度调整为![]() ,中心焦由 3.5 环减至 2.5 环。

,中心焦由 3.5 环减至 2.5 环。

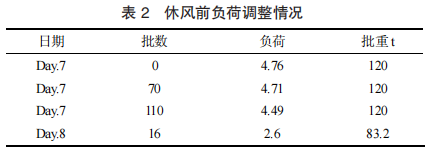

实际操作过程中,由于焦集中斗最大存量为 26 t左右,故在调轻负荷过程中维持最大焦批,缩矿批至83 t。第 31 批料休风停炉。具体负荷调整情况见表 2。

1.4 休风前的点检

作业人员需要在休风前检查所有冷却设备,避免出现泄露情况,防止在休风期炉内出现渗漏水问题。休风前的准备点检工作:堵风口专用的泥、堵耙以及最后一炉铁所需的炮泥,控制矿槽的槽存在容量的 3/ 4 左右。休风结束后,槽下称量斗及炉顶料罐需要清理备用。

2 休风操作

2.1 休风料的投放

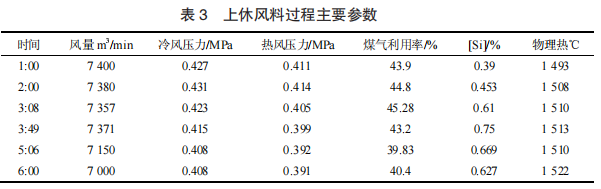

缩短炉况恢复时间,需要优化休风料的合理配比和投加方案。休风前,车间科学制定了详细的休风方案,为了提供足够的热量,一是逐渐调轻焦炭负荷,二是集中添加 220 t 焦炭和 30 t 锰矿,休风前集中加净焦,复风后补充炉缸热量,炉中下段的透气性需要保持在较高水平,可以缩短复风后炉况恢复时间。休风开始控制第一批净焦到达风口带,Si 的合理范围是 0.6%~0.8%,上休风料过程主要参数如表 3 所示。实际操作过程中,由于两个焦集中斗最大存量为 26 t 左右,故在调轻负荷过程中保持焦批不变,减少矿批。在 Day.8 日夜班 2:05 第 7 批开始上传集中焦矩阵。

2.2 休风

休风时维持较高炉温,渣铁排尽,是安全休风的基础。渣铁会导致灌风口,还会占据炉缸下部空间,导致焦炭无法均匀填充,严重阻碍复风过程[3]。休风前使用尺寸合适的钻头便于排尽渣铁。

高炉于 Day.8 日 5:30 打开 2# 铁口,6:00 打开 4#铁口,两个铁口同时出铁。6:20 两铁口见喷,通过计算夜班理论铁量 2 737.5 t,实际产量 2 851.5 t,表明炉内渣铁已基本出净。高炉风量为 7 100 m3 /min,减风前期减风幅度宜大,每次减风 300-500 m3 /min,后期减风幅度稍小,炉顶压力按风量与压差关系控制,手动控制下料,避免滑料。减风以铁口大喷为依据,见喷即减。风量 3 500 m3 /min 时开始用冷风放风阀减风,至 1 300 m3 /min 确认风口无异常后,放风阀全开放风至零,风口前焦炭全部静止后,封堵铁口,于 7:40 休风。

2.3 休风后的工作

(1) 封堵风口,休风期间必须防止空气进入炉内,空气会助燃,导致熔融渣铁烧坏风口。休风炉顶点火结束,需要使用密封砖堵住风口。点火稳定后,根据料面形状判断布料情况。料面的形状说明上部布料制度符合工况需求,合适的布料制度有助于加快炉况恢复速度。

(2) 查水,确保冷却设备不能向炉内漏水。水系统是检查工作的重中之重,休风后软水密闭循环软水总量减小至 3 100 m3 /h,降低水压至 0.790 MPa。开炉后快速恢复,必须保证不能往炉内漏水,如发现漏水,立即处理。确保齿轮箱停水,炉顶的洒水阀和手动阀全部关闭。

(3) 查火,炉顶点火不能熄灭。炉顶设备检修工期长,防止煤气聚集,确保年修期间安全。高炉炉顶设备进行检修,现场不能有煤气,高炉炉顶点火就是为了保证高炉产生的煤气能全部燃烧掉,所以火不能出现熄灭。

(4) 查风口是否堵严实,确保不漏风。

3 快速复风操作

3.1 复风操作

高炉于 Day.8-13 日进行为期 5 天的休风检修作业。Day.13 日 16:50 高炉复风所需条件准备齐全,原理铁口的 14 个风口全部封堵,共开 22 个风口,出铁铁口上方各开 11 个风口(4#~14#、22#~32#),进风面积0.284 2 m2 。其它风口前端用轻质耐火砖,然后用休风泥堵严实,确保风口不自动吹开,且能按计划透开风口。

复风时控制初始送风风压 0.08~0.10 MPa,送风宜按照风压进行操作操作,料柱吹松以后再逐步缓慢增加风量。先将风量加至 3 350 m3 /min,检查风口平台有无漏风现象,并加风逐渐将风口前焦炭吹开,风口循环区逐渐增大,实现煤气初次分布正常,气流通路逐渐打开。风口焦炭燃烧后热量快速上升,再增加送风量至 5 500 m3 /min。送风后,先投加 80 t 净焦,再投加正常料,焦炭负荷按 2.70 投加。根据炉况恢复情况逐步加重负荷。

3.2 快速加风

由于该高炉炉缸较深,在同样的休风时间下高炉热量损失相对小炉子要少,更容易保持较热的状态,因此允许接受较大的风量。休风前高炉稳定顺行,热量充足,高炉内残留的少量渣铁不容易冷凝,因此料柱的煤气通道基本上保持完好,即孔隙度变化不大,允许接受较大量的煤气体积。初始风量大,复风速度快,风口前焦炭燃烧速度快,则炉料下降空间就充裕,还原性气体和热量也充足,鼓风动能强劲,冶炼过程快速平稳。此次复风过程中,热风压力随风量平稳上升,没有出现冒尖现象,复风一小时后风量达到 5 500m3 /min。24 h 风量达到 7 011 m3 /min。高炉休风后恢复过程的炉温变化有以下四个阶段[1]:

(1) 送风开始至最低炉温。此时渣铁时休风时的存留物,铁水含硅高,低物理热,实际含硅量 Si=0.62%,物理热则是 1 344 ℃。喷煤后燃烧升温有一定的时间周期,休风前喷入的煤粉燃烧升温速度低于高炉降温速度,这个阶段炉温送风呈现下降趋势。随着焦炭不断燃烧升温速度加快,风口热量逐步上升,炉缸的物理热也能达到设计水平。

(2) 最低炉温到最高炉温。随着喷煤燃烧充分,炉内材料升温,铁水内含硅量快速上升。需要提高恢复速度,增加送风量和含氧量,增加焦炭投入。

(3) 最高炉温,在喷煤热效应的强劲作用下,炉温达到最高温度后逐步下降。

(4) 稳定炉温,炉温下降到一定程度后呈现稳定趋势,可以进行正常生产作业。作业人员开始加重负荷,使其达到 3.4 左右。

3.3 组织出铁

休风恢复时间过长,炉缸工作活跃程度不均,炉前需要尽快出铁。复风 3 h 后即 19:50 开 4# 铁口出铁,防止出现憋风的情况。复风前期,炉缸活跃性太低,炉缸热量供给不足,渣铁的渗透性不高、流动性太差,导致出铁不顺。所以第一炉铁需用大钻头,提高渣铁流动性。出铁间隔时间必须要短,确保渣铁快速排尽排空,合理重建煤气流,加快炉况恢复速度。

3.4 富氧喷煤恢复

为保证复风后高炉具有良好的透气性,以便于快速加风,复风后采取缩小矿批减轻焦炭负荷的上料制度。由于休风料加了净焦 220 t,富氧喷煤操作开始时间稍晚一些,于 Day.14 日 1:00 开始富氧 40 000 m3 /h。送煤后,一方面,有助于弱化煤气粘度,提高其穿透性,强化均匀气流;另一方面,维持热量均衡,促进料尺均匀动作和提高送风能力,风量增加则煤量增加。

3.5 炉况恢复

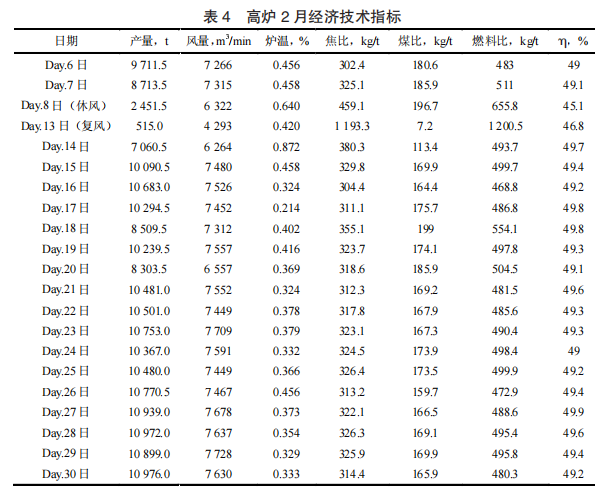

开炉快速达产后,高炉随即转入高效强化期,各项操作指标反超休风前,并保持高产低耗态势,日产铁量 10 500~11 000 t,燃料比低于 500 kg/t,煤气利用率大于 49%,如表 4 所示。生产数据证明:该复风的操作工艺,可以缩短炉况恢复时间,强化冶炼效果。

4 结论

(1) 炉况应该在休风前调整好,确保渣铁具有充裕的物理热,确保炉缸工况稳定良好,可以快速缩短复风后炉况所需的恢复时间。

(2) 快速恢复的关键在于快速送煤气,尽早改高压,利于高炉早恢复,压差控制好,均匀下料。

(3) 休风前集中投加合适负荷焦炭,可以促进料柱透气性的提高,有利于加风,也可有效的减小复风后铁水 Si 的大幅波动。

(4) 复风后及时快速出铁,可以提高炉况的恢复速度,提高加风速度。

参考文献

[1] 王子金,等.莱钢 2 号高炉长期休风后炉况的快速恢复 [J]. 炼铁, 2008(4):31-33.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005.

[3] 张殿有.高炉冶炼操作技术[M].北京:冶金工业出版社,2010.