高新运

(原济南钢铁集团炼铁厂)

摘要 本文所述的“六段式”高炉内型,是在现有高炉有效高度内,除“死铁层”外的“五段式”内型基础上优化而来的;其自下而上各段的名称为:炉缸(沿用了原名称)、“炉下腹”(采用了新名称,即原“五段式”的“炉腹”)、炉腰(沿用原名称)、“炉上腹”(采用了新名称;该段在原“五段式”内型,原炉身下1/3上部)、“炉胸”(是对原炉身上2/3部分的重新命名)、炉喉(沿用原名称);上述命名除更加贴切地对应人体结构外,最大的特点在于,在对应现有高炉“五段式”内型“炉身下1/3的上部”,设有一个“突然扩展段”即“炉上腹段”,“炉上腹段”的倾角可在60º~ 80º之间;由于“炉上腹段”的倾角明显小于原炉身角,因此,在总有效高度和炉腰直径不变情况下,其炉腰“直段”顺势向上加高至“炉上腹”下端,使其明显有别于现有高炉的内型;文中还展望了“六段式”高炉内型的有益效果,其中包括有益于高炉顺行和有益于减少碳排放。

关键词 五段式 六段式 高炉内型 高炉顺行

1、“六段式”高炉内型想法的产生

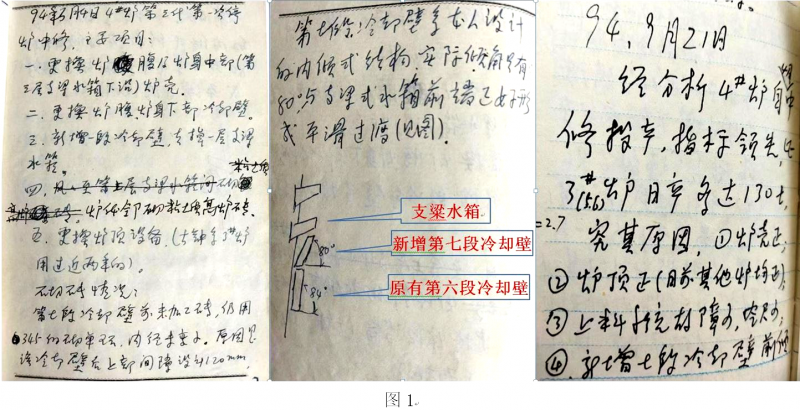

“六段式”高炉想法的产生源于上世纪90年代中后期;笔者在参与高炉技术改造时,看到350m3高炉炉身中下部所采用的“三层支梁水箱式结构”,其最下面一层“支梁水箱”周围的砖衬,往往在投产不到一年时间就被侵蚀掉,随后该部位炉壳就会发生“烧红、开裂”以及“鼓包”变形;该问题已经成为当时350m3高炉的普遍现象,已经到了必须解决的程度;针对该问题,笔者提出,利用1994年4#350m3高炉中修机会,将“炉身下1/3的上部”,即原安装最下面一层“支梁水箱”的部位,改为一环(也可称为一段)“冷却壁”;由于该段冷却壁上面安装“支梁水箱”部位的“厚度”(包括砖衬和支梁水箱的插入深度)明显“厚于”其下面“冷却壁的厚度”;为了保持炉型的顺滑过渡,将“新增冷却壁”的“上端”向炉内进行了“倾斜”,使该段冷却壁的内倾角成为“80º”;这一改动“相当于改变了高炉内型”,即从上向下看,在“炉身下1/3的上部”部位形成了一个“突然扩展段”;通过上述“内型优化”的4#350m3高炉,自1994年4月中修投产至1997年3月停炉大修,三年时间,其炉内“透气性”、炉况顺行程度、产量,以及煤气利用率等各项技术经济指标都是当时6座同类型高炉中最好的(见图1);由此给人留下了深刻的印象!随后便产生了将现有高炉的内型由“五段式”改为“六段式”的想法。图1是当时日常工作笔记所记载的关于新增冷却壁的情况,包括冷却壁安装布置情况和倾角,以及投产后指标优于其他高炉的情况。

从图1所示的笔记中能够看出:有“新增一段冷却壁,去掉一层支梁水箱” 及“指标领先比3#、5#、6#炉日产多达130t”的记载;有新增冷却壁倾角“80º”的示意图。

由于某些客观原因未能及时对上述“高炉内型优化”的效果进行系统分析总结,因此仅依靠上述笔记予以证明。但笔者对此印象深刻,总想找机会总结推广介绍一下;由于在职期间忙于其他事务,退休后也因种种原因没有马上开展这项工作,直到2017年济钢全面停产前,才去档案室“拍”了一些当年4#350m3高炉的生产统计月报和年报方面的资料,但令人遗憾的是,随后不久便发生了计算机硬盘因损坏而无法读取的问题!因此,不得不再次搁置! 直到2022年下半年因钢铁企业出现大面积亏损又想起此事,认为有必要先把它提出来,以便于业内讨论,以便于业内有该认识倾向的领导作为参考,以便于在适当的时候安排实施;虽然此时不是高炉技术改造和技术开发的时机,但总觉得该项目投资不大,并且完全能够利用高炉大修或者中修机会实施,还认为实施后因有益于高炉顺行,而能够提高高炉技术经济指标,并有益于减少“亏损”,有益于减少“碳排放”。

提出对“现有高炉内型”进行优化改造的另一个原因在于:“高炉是一个极高效率的反应器”,完全可以利用这个体系非常完善的“反应平台”,为钢铁企业“降低成本提高生存能力”,为碳减排、碳中和继续做出贡献!虽然当前“氢还原竖炉”、“富氢碳循环高炉”等新型炼铁工艺已经取得突破性进展,但完全取代现有高炉还需时日,况且铸造业的高炉,以及冶炼“硅铁”、“锰铁”的高炉有可能还会持续存在下去,而且每年还有因产能升级、产能置换、淘汰落后产能而新建的高炉;因此,笔者认为,高炉的生存时间还会很长,因此,对于拥有“高炉”的企业,不应安于现状,应该竭尽全力积极主动并及时地对高炉实施技术改造,以便于实现“低碳化”;包括利用现有高炉的大中修机会,对其“内型”进行优化改造;比如将高炉内型由“五段式”改为“六段式”,就能够有益于“高炉顺行”,就能够减少“炉况失常”次数,甚至能够避免炉况失常,甚至能够减少和避免“炉墙粘结”;只要炉况顺行了,失常减少了,粘结次数减少了,其额外提高炉温处理失常,处理粘结的“焦炭”就节省下来了,高炉的生产成本就降低了,“效益下滑”困境就会有所缓解,高炉的排碳量就会有所降低。

虽然指标好的高炉其炼铁能耗已接近该工艺理论计算的最低值,看似没有太大的潜力可挖,但从高炉日常操作方面看,在“照顾好”炉子“边沿气流”方面还是有一定“潜力”的,因为要想“照顾和维持好炉子的边沿气流”,就必须避免或者减少“含铁物料”与“炉墙”的“紧密接触”;然而从高炉操作角度,其避免或者减少“含铁物料”与“炉墙紧密接触”的唯一方法,就是增加“焦炭”在炉墙边沿的布料比例,只要“增加了焦炭在炉墙边沿的布料比例”,其“边沿区域”的煤气利用率就必然会有所降低;依照笔者的印象,济钢4#350m3高炉通过新增冷却壁而对内型所进行的优化,即在“炉身下1/3的上部”设置一个“突然扩展段”,将“五段式”高炉内型改为了“六段式”,其印象中的煤气利用率要好于其它高炉,就能够说明该炉“焦炭在炉墙边沿的布料比例”有所减少。

2、将高炉内型改为“六段式”的意义与必然性

2.1“六段式”高炉内型的基本内容

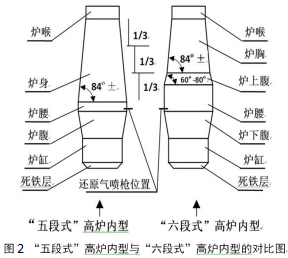

所述的“六段式”高炉内型,是在现有“五段式”高炉内型基础上优化而来的;“六段式”高炉内型在对应现有“五段式”高炉内型“炉身下1/3的上部”部位,设有一个“突然扩展段”并将其称为“炉上腹段”,其“炉上腹段”向炉内的倾角能够在60º~ 80º间;由于“炉上腹”的倾角明显小于原炉身角,因此,在总有效高度和炉腰直径不变情况下,炉腰“直段”顺势向上加高至“炉上腹段”的下端,使该内型明显有别于现有高炉的“五段式”内型(见图2)。

图2是“五段式”高炉内型与“六段式”高炉内型的对比图;图中:左边为“五段式”高炉内型,右边为“六段式”高炉内型;除死铁层外,左边图中自下而上为:炉缸、炉腹、炉腰、炉身、炉喉;右边图中自下而上为:炉缸(沿用了原名称)、“炉下腹”(采用了新名称)、炉腰(沿用了原名称)、“炉上腹”(采用了新名称)、“炉胸”(对原炉身上2/3部分进行的重新命名)、炉喉(沿用了原名称);图中标注的“三个”“1/3”和相应的“线段”,是用于比较和参照炉身区段所对应的高度位置;图2中“六段式”高炉内型的60º~ 80º所指部位,即“炉上腹倾角的斜度”,其图是按照70º绘制;通过对“六段式”高炉内型各部位的重新命名,特别是 对“炉下腹”、“炉上腹”和“炉胸”的命名能够看出,其名称能够更加贴切地对应人体结构。

2.2将高炉内型改为“六段式”的必然性

从高炉操作角度分析认为,将高炉内型由“五段式”改为“六段式”具有一定的必然性,其原因在于有益于适应“炉内局部料柱的快速膨胀”,有益于保持高炉“炉况顺行”;业内从事高炉操作和高炉管理的均知,保持高炉“炉况顺行”是高炉生产环节中最为重要的一环,因为一旦“炉况失常”,高炉就必须大幅度“增加焦炭释放边沿提高炉温”,而大幅度“增加焦炭释放边沿提高炉温”不仅会大幅度升高生产成本,还会大幅度增加“排碳量”;业内从事高炉操作和高炉管理的均知,保持高炉“炉况顺行”避免“炉况失常”最有效的措施,除了不遗余力地抓好和稳定住“原、燃料”质量外,还要时时刻刻照顾好炉子的“边沿气流”;所述的“边沿”是指炉内圆周上“炉墙”与“炉料”的“接触”部位;所述的“炉料”是指炉内的“含铁物料+焦炭+溶剂”的总称;所述的“炉料”在高炉内的总体形状被称为“料柱”;所述的“气流”是指炉内自下而上流动的“煤气流”;所述的“边沿气流”是指在“炉墙”与“料柱”之间流动的“煤气流”;所述的“照顾和维持好炉子的边沿气流”,就是要始终保持“炉墙”与“料柱”之间“煤气流”的畅通,用以避免炉料中已经“软化”的“含铁物料”与炉墙发生“紧密接触”;由于“炉料”中“含铁物料”在炉内有一个从“颗粒”到“软化”再到“熔化”的过程;当所述的“含铁物料”开始“软化”时,其黏度大幅度增加,当黏度较高的已经“软化”的“含铁物料”与炉墙“紧密接触”时,极易“发生黏连”,一旦“发生黏连”,轻则导致高炉“悬料”,重则导致“炉况失常”,再重则导致“炉墙周向粘结”,一旦“炉墙周向粘结”,其处理难度就非常大了,其消耗的焦炭量就非常多了;所谓的高炉“悬料”,应该就是已经“软化”的含铁物料“突然”粘结在高炉炉身下部并形成一个“凸起物”所致,即该“凸起物”能够将上部的炉料“托住”;所谓的“炉况失常”实际上也是炉墙上已经有了“粘结物”后果,其表现是高炉“下料”不正常“忽快忽慢”,炉温不正常“忽凉忽热”,并且极易发生“悬料”的情况;所谓的“严重炉况失常”或称“顽固性炉况失常”实质上就是“炉墙”圆周上已经发生了“严重粘结”;而这些往往都是从没有照顾好“边沿气流”开始引起的。

除此之外,业内还将“含铁物料”在高炉内从“软化”到“熔化”全过程的区间称为“软熔带”,其“软熔带”圆周方向靠近炉墙边沿区域部分所在位置,业内称“初始位置”或“软熔带根部”,该位置一般就在现有高炉内型“炉身下1/3的上部”;业内公认:“软熔带”纵剖面呈倒“V”形,中间高于边沿,一旦边沿部位的已经开始“软化”的“含铁物料”,与炉墙发生紧密接触时,就极易与炉墙发生“黏连”;在该部位,除已经“软化”的“含铁物料”极易与炉墙发生“黏连”外,实际上还存在一个到现在还没有人“正式”提出的“现象”就是,已经“软化”的“含铁物料”在受到上部炉料的“重力压迫”后会迫不得已地被“挤入”焦炭块之间;当一部份“含铁物料”被“挤入”焦炭块之间时,该部位“料柱”的“体积”应该是“急速横向膨胀”的,如果这时候无法为其提供一个“舒展”空间,其炉内的表现就是“透气性变差”(即料柱上、下部之间压差变大);如果这时候能够为其创造一个“突然扩展”的空间环境,就能够减缓“挤压”,就能够明显改善因此而造成的“料柱透气性变差”问题,而“六段式高炉内型”由于有一个“突然扩展段”正好能够应对这一问题。

不仅如此,当已经开始“软化”的“含铁物料”在受到上部炉料的“重力压迫”后,如果能够让其突然进入一个“比较宽松的扩展空间”,其“含铁物料”还会依靠“自身重力较大”(或称“比重”或体积密度较大)的“优势”被“挤入”焦炭块之间,同时会把“自身重力较小”(“比重”或体积密度较小)的焦炭“向四周排挤(也可称推移)”;不难想象,被“排挤或推移”到“四周”的焦炭会首先贴近炉墙,其首先贴近炉墙的“焦炭”就能够在炉墙与“含铁物料”之间形成一个“隔离层”,有了这个“隔离层”,高炉的“边沿气流”就很容易维护,其炉墙粘结的几率必然就会有所降低,其高炉顺行程度必然就会得到改善;然而获得这一“隔离层”的前提条件就是必须要为其创造一个能够“突然扩展的空间”——“突然扩展段”,有了这个“突然扩展段”所创造的“空间”,才能够给已经“软化”的“含铁物料”创造一个能够“自由垂直向下”的机会,有了这个比较“宽松”的机会,才能够把焦炭“挤向边沿”,这极有可能就是济钢4#350m3高炉在为其创造了一个“突然扩展的空间”后,其炉况顺行程度明显优于其它高炉的关键所在。

按照从上部向下看炉内的方式看高炉内型,所谓为其创造一个“突然扩展的空间”,就是在现有“五段式”高炉内型“炉身下1/3的上部”部位设置一个“突然扩展段”;带有该“突然扩展段”的高炉内型,明显有别于现有高炉的内型,也就是本文所倡导的“六段式”高炉内型;本文所述的“六段式”高炉内型有益于“高炉顺行”的案例,就是济钢4#350m3高炉(见图1),当时该炉的“突然扩展段”即“炉身下1/3的上部”的倾角仅为80º,就已经能够显示出“炉况顺行”程度明显好于其它高炉的效果;这就不难想象,假如将该部位的“倾角”进一步减小到70º甚至60º,其高炉“顺行”程度将会更好,其防止粘结的能力将会更强;就拿一个人所共知的最简单例子来说明,比如向墙壁上“糊泥巴”要比向“天花板”上“糊泥巴”容易的多,因为糊到“天花板”上的“泥巴”是很容易“脱落”的;高炉内也是这个道理;其炉内开始“软化”的含铁物料,如果“粘在”80º、70º甚至60º的部位肯定会比“粘在”84º(指原炉身角度)部位更容易脱落,因此,将高炉内容易发生粘结的部位设置一个角度比较小的“突然扩展段”是非常有意义的,也是非常必要的,也是非常容易实现的!因为只要利用高炉大修或者中修机会,通过重新设计安装炉腰至炉身下部的炉壳,或者在保持炉壳不变的情况下,只通过重新设计制造炉腰至炉身下部的冷却壁就能够实现。

2.3、“六段式高炉内型”的有益效果:

1)、将高炉内型由“五段式”改为“六段式”后,由于炉内最容易粘结部位的“倾角”减小,不仅有益于减少高炉崩、悬料次数,能够减少炉墙粘结几率,而且即使粘结了也有益于粘结物脱落,有益于降低处理难度,因而有益于加快炉况的恢复速度,有益于提高高炉顺行程度。

2)、将高炉内型改为“六段式”后,由于新增了“突然扩展段”,因此,能够有效减缓因“炉料膨胀相互挤压”而造成的炉内透气性变差问题,因而能够改善炉内“料柱”透气性。

3)、将高炉内型改为“六段式”后,由于新增“区段”的倾角较小部位“炉墙不容易粘结”,因而“炉墙周向粘结”等重大事故的发生几率会明显降低,因此,其总体能耗会有所减少。

4)、将高炉内型改为“六段式”后,由于开始“软化”的“含铁物料”在受到上部炉料的“重力压迫”时,能够突然进入一个“比较宽松的突然扩展段”,因而能够减少“煤气通道”被堵塞的几率。

5)、当炉料在炉内下降过程中,其“比重”或称“体积密度”较大,即“自身重量较大”的“含铁物料”,在受到上部炉料的压迫后,往往会迫不得已地被“挤入”焦炭块与焦炭块之间,并把“比重”较轻或称体积密度较小“自身重量较轻”的焦炭“向四周排挤”(也可称“向四周推移”),当这一情况发生的同时再遇上一个比较宽松的环境,即“六段式高炉内型”的“突然扩展段”时,就能够致使一小部分“焦炭”率先贴近炉墙,因此,能够使一小部分“焦炭”在炉墙与“含铁物料”之间形成很薄的“隔离层”,依靠这个“隔离层”,将会大幅度降低炉墙粘结的几率,从而改善高炉顺行程度,并降低“边沿气流”的维护难度;

6)、将高炉内型改为“六段式”后,由于新增“区段”倾角较小,不仅能够使“炉墙不容易粘结”,而且其上部的“散料层”还能够对“边沿煤气流进行适当逆制”;实践证明,济钢4#350m3高炉实施上述“内型优化”时,其边沿部位炉喉煤气CO2曲线的CO2含量明显要比其它高炉高出2至3个百分点,充分说明其煤气利用率是有所提高的,其煤气利用率的提高是能够降低焦比和降低生产成本的;

7)、由于上述优势的体现,将高炉内型改为“六段式”后,还能够对入炉炉料进行进一步优化,以便于在充分保证炉况顺行的前提下,选择利用较低成本的炉料,以便于降低生产成本,提高企业经济效益;

8)、将高炉内型改为“六段式”后,由于炉腰内部“空间增大”,还将有益于在“炉腰下部”喷吹还原气,特别是对于具有氢气资源或焦炉煤气资源的厂家来讲,能够在“炉腰下部”喷吹不经过“预热”的氢气或者焦炉煤气。

3、结语

济钢4#350m3高炉采用“六段式”高炉内型后,开炉几天后高炉操作者就感受到“顺行程度好容易操作”,而且产量明显优于其它高炉;停炉后进入炉内观察发现,冷却壁表面非常干净,圆周上非常均匀,冷却壁损坏率明显少于以往;其冷却壁损坏率少就能够代表高炉炉体寿命有所延长;上述情景不仅给笔者留下深刻的印象,而且使笔者认识到,炉内圆周均匀干净才是炉况顺行炉体长寿的关键,而该炉炉内圆周均匀干净则是“六段式”高炉内型所起的作用;由于此事使笔者印象深刻久久不忘,才有意撰写此文,以便于告诉业内同行:将高炉内型改为“六段式”,对于高炉来讲“只有好处没有坏处”!希望能够引起高炉工作者和有关领导的重视,以便于利用高炉大中修机会安排实施;另外还想说明,利用高炉大中修机会将高炉内型改为“六段式”,如果不动炉壳只改冷却壁,其花费与常规大中修多不了多少,由此看出,实施该改造是一项投资少见效快的项目,非常值得推广。