于利明 王洪杰

河南济源钢铁(集团)有限公司

摘要:高炉炉前液压系统是炼铁冶炼生产中的关键设备,其稳定性和可靠性对生产效率及安全性具有重要影响。基于实际案例,探讨高炉炉前液压系统快速排障法的应用,通过分析系统原理、关键元件、故障现象及排障步骤,为现场操作人员提供一套高效、实用的排障指南。

关键词:高炉炉前液压系统、快速排障法、冶炼生产、关键元件、故障现象

1 引言

高炉炉前液压系统在冶炼生产中扮演着举足轻重的角色。然而,由于系统复杂性和运行环境的恶劣,液压系统时常出现故障,影响生产进程。因此,如何快速、准确地排除这些故障,成为高炉冶炼连续生产面临的一大挑战。

2 高炉炉前液压系统概述

高炉炉前液压系统主要由液压泵、液压缸、液压阀等关键元件组成,负责驱动各种冶炼设备完成既定动作。系统的工作原理是通过液压泵将液压油压缩并输送到液压缸,驱动液压缸活塞运动,从而实现设备的动作。然而,由于液压系统工作环境的特殊性,其故障类型多样,包括泄漏、堵塞、压力不稳定等。这些故障不仅影响生产效率,还可能对设备造成进一步损害。

3 快速排障法的应用

3.1 了解系统原理

熟悉高炉炉前液压系统的基本构造和工作原理是快速排障的基础。操作人员需掌握系统各元件的功能及相互之间的连接关系,以便在故障发生时迅速定位问题所在。

3.2 检查关键元件

在排障过程中,应重点检查液压泵、液压缸、液压阀等关键元件。通过观察元件的外观、数据分析检测其工作性能,初步判断元件是否损坏或失效。

3.3 分析故障现象

根据液压系统出现的故障现象,如压力不足、流量不稳、噪音过大等,分析可能的原因。进一步准确判断故障性质,方便制定排障步骤。

3.4 制定并执行排障步骤

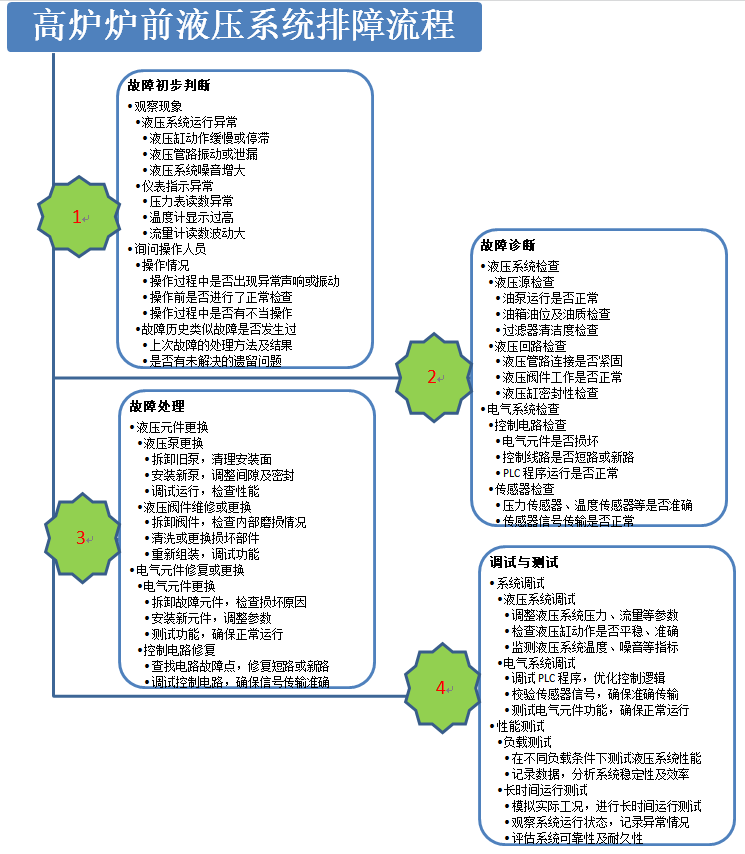

根据故障分析结果,制定具体的排障步骤。步骤应包括了解熟悉液压系统原理、检查元件、调试、调整、更换损坏件等。在执行过程中,操作人员需严格按照高炉炉前液压系统排障流程进行,确保排障工作的有序性和高效性。

4 实例分析

案例一

2024年5月23日炼铁厂1#高炉西场泥炮退回后自动向前行走60mm左右及堵口跑泥现象,应用快速排障法进行排查。首先,通过现场观察和数据分析,初步判断液压站油泵、液压阀及关键元件运行正常。其次,根据故障现象,检测泥炮旋转油缸内泄情况,发现旋转油缸内泄严重。最后,更换旋转油缸后,成功解决了泥炮自动向前走和堵口跑泥现象。

案例二

2024年6月3日炼铁厂1#高炉开口机压力不稳(压力持续上升至23MPa)。应用快速排障法进行排障。首先,通过现场观察和数据分析,检查液压站油泵、液压阀及关键元件外观无明显损坏或失效,疑似判断减压阀故障。其次,根据多日凿岩机频繁出现的冲击故障,结合炮手调试开口机至冲击这一动作时,压力(正常压力设定16MPa)直线上升至系统压力23MPa,判断手自一体换向阀内部泄漏。最后,更换手自一体换向阀后开口机压力恢复正常。

5 结论

高炉炉前液压系统快速排障法的应用对于提高高炉生产效率、保障生产安全具有重要意义。通过熟悉系统原理、检查关键元件、分析故障现象及制定并执行排障步骤,操作人员可以快速准确地定位并解决液压系统故障,为炼铁高炉生产的顺利进行提供有力保障。