张波 1,邓廷婷 1,陈彦智 1,李志 1,肖学文 2

(1. 中冶赛迪信息技术(重庆)有限公司,重庆 401122; 2.中冶赛迪工程技术股份有限公司,重庆 401122)

摘 要:为分析高炉出铁过程对主沟内渣铁分离的影响,通过计算流体力学方法研究了高炉出铁进入主沟的气液两相流动。针对铁水从不同倾角出铁口中流入主沟的过程进行建模,并采用 VOF 模型模拟流场。通过速度场分析铁水进入主沟渣铁液面的速度和范围,及其对主沟渣铁分离的影响。结果表明,适当挺高出铁口倾角有利于主沟内的渣铁分离。

关键词:高炉出铁;渣铁分离;出铁口倾角;主钩;CFD

1 引 言

钢铁广泛用于汽车、船舶、铁路、建筑及众多基础建设行业,是几乎所有产业不可或缺的基础原材料。高炉作为传统的炼铁方法,由于其在生产量和价格上的优势,依旧是钢铁工业的主要生产方式,占世界粗钢总产量的 90%以上。高炉出铁时炉渣一起排出,并在主沟内进行分离。减少主沟中伴随炉渣的金属元素是很重要的。不充分的渣铁分离除了损失本身之外,还会在热金属和炉渣的后续处理中产生技术问题[1,2]。

针对主沟渣铁分离的研究主要集中在主沟的优化[3,4]和出铁速度的影响[5],但是没有针对出铁口倾角对于渣铁分离的影响研究。本文采用 CFD方法模拟了不同出铁口倾角下出铁过程,并从流场角度分析了其对渣铁分离的影响。

2 数值方法

高炉出铁是一个复杂的三维湍流过程,涉及气、液两相。考虑到对于主沟内铁水和熔渣流动已有比较充分的研究,且其对铁水从出铁口进入主沟的影响相对较小,因此本文忽略了两者的相互作用,考虑成一个液相。采用 VOF 方法模拟气液两项流动。

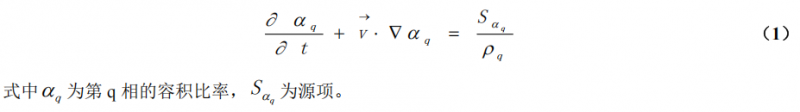

VOF 模型基于两种或多种流体(或相)没有相互混合,对增加到模型中的每一个附加项,引进一个变量,即计算单元中的相的容积比率。在每个控制容积内,所有相的容积比率之和为 1。网格内所有变量及其属性被各相共享并且代表了容积平均值,只要各相的容积比率在每一位置是可知的。

2.1 容积比率方程

跟踪相之间的界面是通过求解一相或多相的容积比率的连续方程实现的。对于第 q 相:

2.2 属性

出现在输运方程中的属性是由存在于每一控制容积中的分相决定的。例如,在两相流系统中,两相分别用下标 1 和 2 表示,如果第二相的容积比率被跟踪,那么每一单元中的密度由下式给出:

![]()

对于 n 相系统,容积比率平均密度采用如下形式:

![]()

其他属性,如粘性等,都以这种方式是计算。

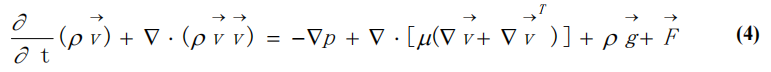

2.3 动量方程

通过求解整个区域内的单一的动量方程得到速度场,并由各相共享。

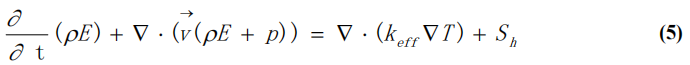

2.4 能量方程

能量方程是在各项共享的,表示如下:

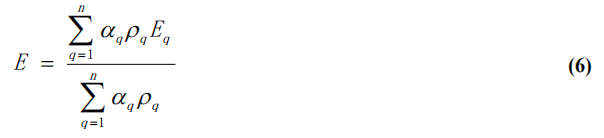

VOF 模型以质量平均处理能量 E:

3 数值计算

3.1 数值模型

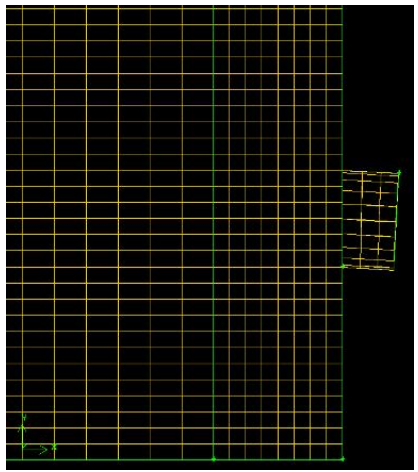

对铁水从高炉出铁口流入主沟的过程构建模型,如图 1,包括铁口、充满铁水的主铁沟和外界环境。按照出铁口倾角 3°和 10°分别设计了工况一和工况二,出铁口示意如图 2。

3.2 计算参数与边界条件

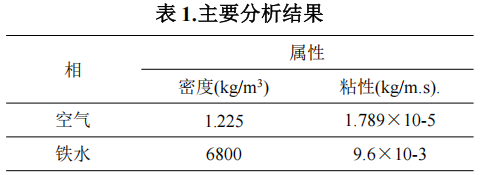

计算主要涉及到高温铁水和空气两种介质,物性参数如下表,表面张力系数为 1.1n/m。另外,出铁水进口速度为 10m/s,温度为 1500 度。

3.3 结果分析

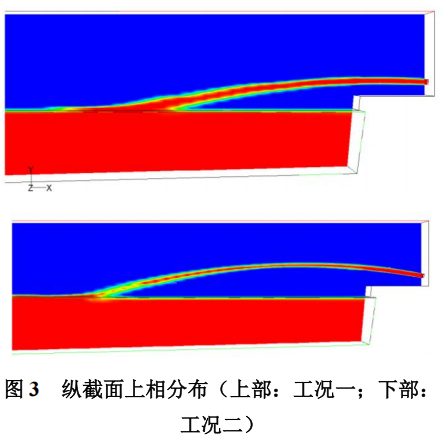

图 3 是出铁过程在纵截面上组分分布,可以看到,工况一中,铁水由于重力的作用在垂直方向上基本都是向下运,射出水平距离约有 2 米左右。而工况二中,铁水从铁口射出先是向上运动一段距离,才开始慢慢向下运动,铁水从铁口射出水平距离约有 3 米左右。

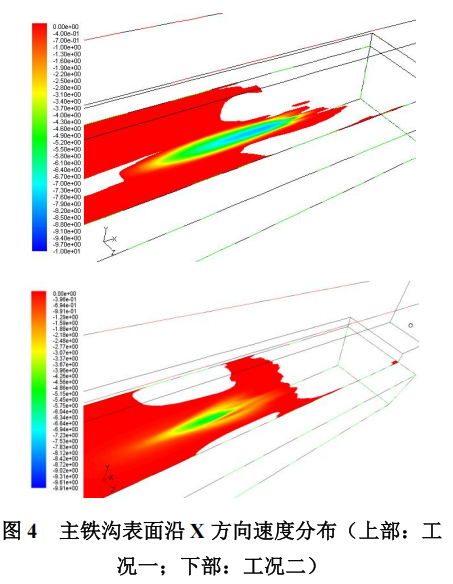

图 4 为铁水流入主铁沟时,主铁沟表面沿X方向速度分布(X 方向为铁水在主铁沟流动方向); 从图中可以看出,不同倾角对主铁沟表面速度有较大影响,工况二的速度较大区域要比工况一小很多;另外,从速度大小相比,工况二也要相对小些;

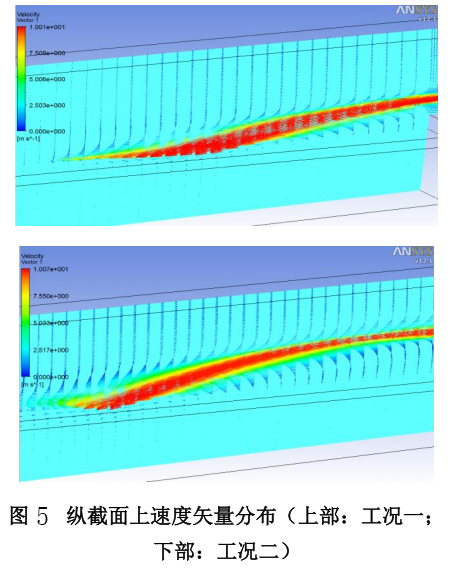

图 5 是出铁口纵截面上铁水速度矢量分布,可以看出:在铁水流动主方向(X 轴方向),铁水落到主铁沟后对主铁沟表面铁水的冲击性,工况一要强于工况二。对主铁沟表面铁水的冲击性越强,也就越不利于主铁沟铁水均匀流动;因而, 铁口倾角为 10°的工况二更有利于主铁沟铁水均匀流动。

综上分析,工况一的主铁沟铁水流动表面速度更大,而且速度较大区域面积也更大;因而,铁口倾角为 10°将更有利于主铁沟铁水均匀流动,铁水均匀流动也将更有利于上层铁水形成稳定的渣层并有利于铁水和铁渣分离。

4 结论

本文采用CFD方法分析了不同出铁口倾角下高炉出铁进入主沟的过程。基于仿真结果,从主铁沟表面速度分布和铁水落到主铁沟后对主铁沟表面铁水的冲击性两方面,对铁口倾角为 3°和10°两种工况进行对比分析。结果表明,铁口倾角越小,对主铁沟表面铁水的冲击性越强,越不利于主铁沟铁水均匀流动;适量增加铁口倾角有利于主铁沟铁水均匀流动,铁水均匀流动将有利于上层铁水形成稳定的渣层并有利于渣铁分离。

参考文献

[1] H Kim, B Ozturk, RJ Fruehan. Slag-metal Separation in the Blast Furnace Trough. Isij International, 1998.

[2] A. Kumar, S. Ali Khan, S. Biswas, and A. Pal, “Strategic steps towards longer and reliable blast furnace trough campaign— Tata Steel experience,” Ironmaking and Steelmaking, vol. 37, no. 1, pp. 15–20, 2010.

[3] Mingyin Kou, Shun Yao, Shengli Wu, Heng Zhou, Jian Xu. Effects of Blast Furnace Main Trough Geometry on the Slag-Metal Separation Based on Numerical Simulation. Steel Research International, (2019) Volume90, Issue2.

[4] Marivaldo Júnior Monteiro de Oliveira, Gustavo Fernando Ribeiro Rodrigues, Itavahn Alves Silva, Johne Jesus Mol Peixoto, Carlos Antonio da Silva. Modeling of Two-Phase Flow in Blast Furnace Trough. teel Research International (2021) Volume92.

[5] Li Wang, Chien-Nan Pan, and Wen-Tung Cheng.Numerical Analysis on Flow Behavior of Molten Iron and Slag in Main Trough of Blast Furnace during Tapping Process. Advances in Numerical Analysis, 2017.

[6] Qingling He, Paul Zulli, Francis Tanzil. Flow Characteristics of blast Furnace Taphole Stream and Its Effects on Trough Refractory wear [J]. ISIJ international (2002) Volume 3.