冯晓军

(山西中兴铸业集团有限公司)

摘要:笔者从一线高炉操作者的视角出发,结合近30年的高炉生产实践经验,从设计、施工、日常维护和操作几个方面,对影响高炉长寿的部分因素进行分析。提出了铁口冷却壁水管热流强度的科学计算方法、炉缸砖衬气隙的判断办法及国内炉缸死铁层深度设计应该采用的经验数值。针对高炉的日常维护和炉役后期的操作,指出了需要注意的事项,以期引起大家的重视,避免在生产过程中产生不必要的损失。

关键词:长寿;热流强度;气隙;死铁层深度

1 前言

高炉长寿可以降低生产成本,提高生产效率,增强企业市场竞争力。虽然近年来我国炼铁技术取得了长足的发展,高炉寿命大幅提高,但发展很不平衡,高炉长寿问题依然面临很大的不确定性。今年就有两座大型高炉(一座1800m3、一座3200m3)发生炉缸烧穿恶性事故。炉缸侧壁炭砖温度偏高、冷却壁烧损,也时常困扰着高炉操作者。笔者近几年有幸走访了一些企业,发现了一些影响高炉长寿的因素,总结出来谨供大家参考。

2 冷却比表面积的重要性

高炉内部冶炼环境是高温高压,特别是高热负荷区炉缸、炉腹、炉腰、炉身下部是高炉长寿的限制性环节。炉腹、炉腰、炉身下部采用了铜冷却壁等先进的冷却方式后,使用寿命大大延长。炉缸是高炉的重要组成部分,炉缸运行情况对于高炉的安全生产及长寿具有重要意义。炉缸长寿问题依然是重点和难点。

炉缸冷却系统是保证炉缸安全生产的关键。合适的冷却壁结构对炉缸的安全稳定运行其及重要。西欧提出的冷却壁设计原则是水管的比表面积大于冷却壁受热表面积。依据这一原则,冷却比表面积成为衡量冷却壁热工效率的重要参数。冷却壁比表面积是冷却水管外周长与冷却水管间距的比值。郭光胜等人基于ANSYS软件,建立铸铁冷却壁三维传热模型,分析了冷却比表面积对冷却壁传热的影响。结果表明:冷却壁比表面积在0.5增加至1.1时对冷却壁传热影响较大,比表面积在1.1以上时对冷却壁传热影响较小。结合数值计算分析结果,建议将炉缸冷却壁比表面积控制在1.1以上。[1]

炉缸冷却壁结构较多,冷却能力差距较大。生产实践证明炉缸冷却比表面积小于1.0,对高炉炉缸长寿危害较大。鞍钢新3号高炉(3200m3)冷却比表面积0.604,宝钢3号炉(4350m3)冷却比表面积平均是1.29。两座高炉炉缸炭砖是同一家生产的,炉缸结构几乎一样。鞍钢新3号高炉比宝钢3号高炉的利用系数还低大约0.1t/m3d,两座高炉炉缸冷却水量相差不大。鞍钢新3号高炉在投产2年7个月发生了炉缸烧穿的恶性事故。宝钢3号高炉一代炉龄19年。[2]炉缸冷却比表面积小,即使加大水量高炉也不会长寿。这有力的佐证炉缸冷却比表面积对高炉炉缸安全运行的重要性。

3 铁口冷却壁水管热流强度的计算方式

炉缸冷却壁热流强度是判断炉缸是否安全运行的重要参数。国内高炉现在使用较多的是某公司开发炉缸侵蚀模型,该模型计算铁口冷却壁水管热流强度的方式,笔者认为值得商榷。

高炉冷却壁热流强度基于冷却水参数计算的标准公式为:

q=c*mt/s

q:热流强度 单位:kcal/m.h

c:水的比热 单位:1kca/kg.℃

m:冷却水量 单位:kg/h

s:冷却面积 单位:m2

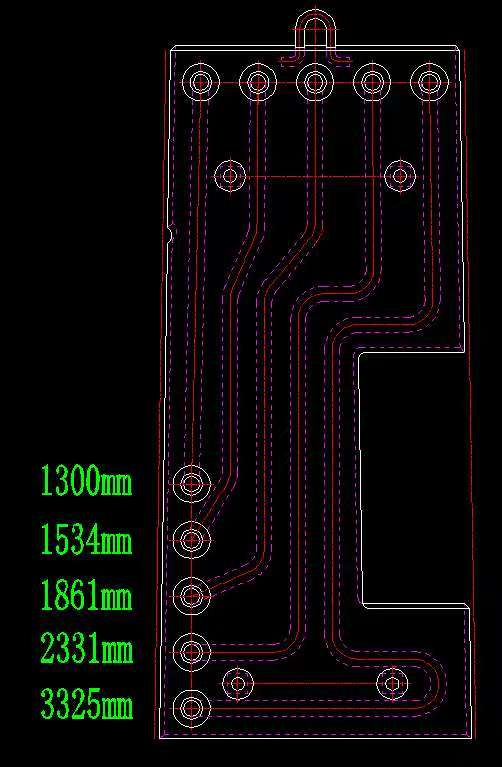

高炉铁口冷却壁为异形冷却壁,冷却壁内几根水管长度不一,如图(一)所示。结合高炉铁口工作状况,高炉铁口冷却壁热流强度计算时,必须要考虑铁口孔道侧受热面的冷却壁侧面积。计算铁口冷却壁水管的冷却强度时,冷却面积应根据水管长度占铁口冷却壁水管总长度的百分比来分配铁口冷却壁受热面面积。而某公司开发的炉缸侵蚀模型,计算铁口冷却壁水管热流强度时,简单的把铁口冷却壁热面面积按管根数等分。两者计算结果差别较大,会对炉缸安全状况产生误判,造成不必要的恐慌和损失。

图1

4 炉缸内衬气隙的危害、判断

高炉炉缸的传热结构是炭砖+炭素捣打料+铸铁冷却壁+自流灌浆料+炉壳。高炉正常生产的过程中,炉缸传热结构受波动热荷载、炉内压力的作用以及炭素捣打料的挥发和气化,使炭素捣打料会出现龟裂和间隙。混合气体就会进入后,炉缸传热热阻增大,导致炭砖温度异常升高,促使炉缸凝铁层减薄甚至脱落,铁水可能直接接触炭砖,使炉缸砖衬承受炉缸铁水环流的能力减弱,加速炭砖侵蚀。[3]炉缸内衬气隙形成后,混合气体携带着要害元素气体进入通道,加速对炭砖的劣化,使炭砖剥落。

气隙影响炉缸传热效果,产生气隙对炉缸炭砖危害很大,因此气隙的判断就显得尤为重要。特别是炉缸炭碳砖正在发生侵蚀时,气隙的判断较为复杂,一定要综合分析。

炉缸内衬出现气隙的征兆:

(1)同一支热电偶上的两个测温点温度同时升高但温差变小。

(2)炉缸侧壁炭砖温度升高,对应位置的冷却水管热流强度降低或不变。

(3)休风后炉缸侧壁炭砖温度降低,对应位置的冷却水管热流强度升高。

(4)休风后炉缸侧壁炭砖温度快速升高或降低。

(5)炉缸热流强度基于热电偶温度场的计算法得出的结果大于基于冷却水参数计算方法的结果。

(6)打开炉缸热电偶在炉壳上的密封盖或炉缸灌浆孔安装的阀门有气体排出,点火后燃烧火焰很长。

冷却壁和炉壳之间串煤气的征兆:

炉缸侧壁炭砖温度基本稳定,冷却水管热流强度和炉壳温度升高。

5 炉腹角、风口长度对高炉长寿的影响

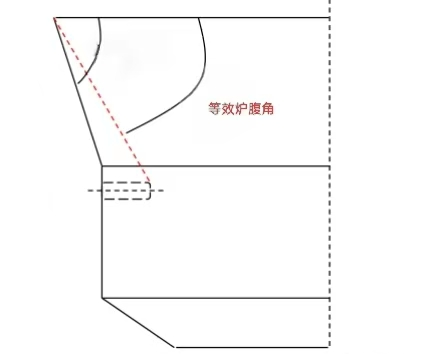

长期以来,国内外高炉工作者对于炉腹角的认识,存在着很大的差异。小的炉腹角不足 70°,而大的炉腹角超过85°。这些差别很大的炉腹角并没有造成冶炼行程的破坏。但是,将炉腹角维持在 74~78°之间对于冷却设备的正常工作看来是有利的。[4]笔者发现,有一部分公司风口小套长度的选定没有通过等效炉腹角(见图二)来计算,而是几家炉容相近的公司相互参考,来确定风口小套的长度。大型高炉等效炉腹角控制在71°到73°,中小型高炉等效炉腹角控制在73°到75°。在生产中不难发现,炉容相同或相近的高炉,炉腹角有时相差很大;高炉中套前端面有和风口砌砖平齐的,有在风口砌砖内的;不同风口小套生产厂家,风口小套外沿长度也不相同;以上因素都会影响风口小套长度的选定。

图2

不结合本高炉实际情况,盲目的参照,选定的风口长度很难合适。河北某公司三座1400m3高炉,炉腹角75.375°,风口小套长度(500mm)偏长。高炉炉况长期不顺,几乎半年要扒一次炉,然后重新开炉。扒炉前,炉缸大量打水,这对炉缸炭砖形成的异常破坏不容小觑。山西某座高炉中套前端面在风口砌砖内40mm,风口小套偏短了100mm,导致炉缸不活,加剧炉缸铁口方向的环流,开炉不到一年炉缸侧壁炭砖温度高达760℃。高炉长期偏行,炉衬侵蚀严重,危及高炉安全生产。

6 高炉设计和施工细节对长寿的影响

高炉操作人员的通病是重视高炉日常操作,轻视高炉的设计及建设。设计人员和施工人员长期不在生产一线,对一些设计和施工细节注意不到位,造成高炉装备先天性不足,可能影响一代甚至几代炉龄。

6.1死铁层深度

高炉死铁层深度的设计依据是:高炉出尽渣铁时,料柱能浮起来。国内经验值是选取炉缸直径的20%到25%。

假设料柱是静止,则存在以下的受力平衡:F=G-P-f

F:铁水浮力

G:料柱重力

P:煤气浮力

f:壁摩擦力

依据阿基米德定律,铁水的浮力决定了炉缸死铁层深度。[5]分析上面公式可知,影响铁水浮力的因素包含物料条件、高炉操作参数等。如果不结合高炉具体的生产情况,只套用经验公式,结果会失之偏颇。对于中、小高炉一般往往数值会偏大。炉缸死铁层并不是越深越好,过度加深死铁层,铁水对炉缸炭砖的静压力增大,加剧炭砖热应力,导致脆化侵蚀。同时不利于铁口泥包维护和凝铁层的形成。通过长期生产实践,结合武钢几座高炉的死铁层深度设计,建议国内大中型高炉炉缸死铁层深度可取炉缸直径的18%到21%,巨型高炉取炉缸直径的23%到25%。由于精料水平和操作理念不同,不可盲目模仿欧洲和日本的死铁层深度经验值。

6.2 软水密闭循环系统

高炉软水密闭循环系统的设计原则是:圆周分区冷却,保证进水量均匀,配管方式是步步高一串到顶,同时保证各回路阻损基本一致。有不少公司在设计前期和设计院沟通时,提出高炉本体要分段冷却,设置环管及旁通分水管,实际这种方式根本达不到预期的效果。炉墙结厚可通过气流分布解决,水量调节的作用非常微弱。旁通总管与各冷却支管的阻损相差非常大,一旦旁通开启,冷却水大量通过旁通,导致冷却壁水量剧减,从而加速冷却壁的破损。[6]更有甚者,部分设计院为顺应业主要求,把炉缸、炉腹,炉腰分为一段,炉身分为一段,炉身旁通分水管上不设置阀门。完全违背了提出分段冷却的目的。炉身下部为高热负荷区,开炉两年后炉身下部冷却壁开始损坏。

水量分配不均,容易产生局部过热现象,危及高炉长寿。山西某座高炉,设计和施工过程中出现水量分配不均的实例:

(1)圆周进、回水管道不分区。

(2)高炉本体分段冷却会产生水量二次分配不均。

(3)进水环管不是圆形,而是由小段管道组成的八边形。在环管拐角处进水量小。

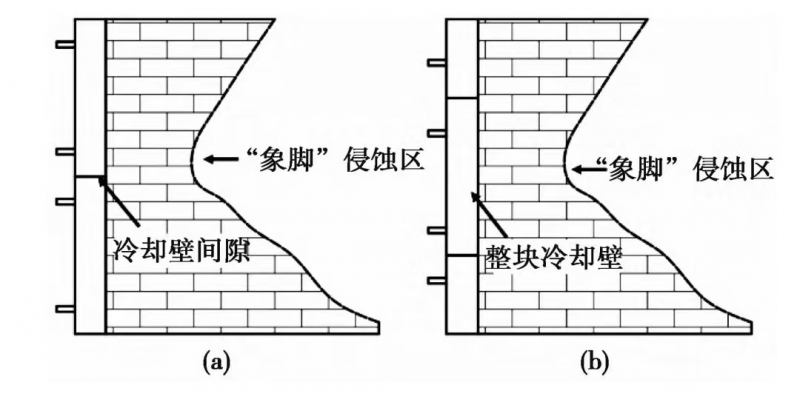

6.3 冷却壁的制造尺寸和安装

炉缸冷却强度不足,会加剧象脚状侵蚀。炉缸冷却壁边缘位置冷却能力要弱于其它部位。冷却壁安装时,要求“象脚”状侵蚀严重区域对准冷却壁的中部。“象脚”状侵蚀严重区域应避开上下两层冷却壁和同层左右两块冷却壁交界处。圆周“象脚”状侵蚀严重区域最好对应一整块冷却壁。如图(三)所示。

图3

6.4 喷煤支管的安装

高炉施工过程中,每个风口对应的喷煤支管长度相近,各喷煤支管管道阻损大致相同,各风口煤量就基本均匀。在个别高炉生产现场发现:各风口喷煤支管管线长度与离分配器距离不同而不同。一般铁口上方风口离分配器距离较远,铁口上方风口的煤量较少,铁口方位焦炭燃烧的多,增加铁口方位料面下降速度,高炉圆周气流分配不均,软熔带位置高低不同,加快了铁口方位炉衬的侵蚀速度。

6.5 风、水总管路的布局

热风总管三岔口区域炉缸炭砖的侵蚀经常容易被忽视。笔者曾工作过二十年的某公司1991m3高炉,在高炉大修破损调查中发现:热风总管三岔口区域和热风总管三岔口对面区域,比铁口附近炉缸炭砖侵蚀还严重。这座高炉热风总管垂直热风围管,送风系统结构设计不存在进风偏析。热风总管三岔口炉缸炭砖侵蚀严重,可能和高炉加减风、加减氧、休送风、停送煤及热风炉换炉风压波动,引起热风总管三岔口区域涡流频繁波动有关。热风总管三岔口对面方位炉缸炭砖侵蚀严重是热风总管三岔口炉缸炭砖热电偶温度升高,长期堵热风总管三岔口方位风口造成的。

高炉设计时,风、水总管三岔口布局一定要科学合理。避免高热流强度对应低冷却强度现象的出现。[7]热风总管三岔口、冷却水进水总管三岔口、铁口,三者所在的位置要错开,以防进水环管入口水量偏析与热风总管三岔口及铁口区域产生的涡流重叠在一起。

高炉设计和施工对高炉长寿的影响,教授级高工汤清华已做了深入细致的研究。在此就不再赘述。

7 高炉日常维护和后期高炉操作的注意事项

7.1 及时发现内衬的气隙,采用热压浆的方法和定期排水、排汽泄压加以处理,这是炉缸日常维护的重要内容。

部分高炉操作人员,炉缸侧壁炭砖温度升高,只要判定是气隙造成的,就报一种无所谓的态度,其实后期炉缸侧壁炭砖温度突然升高的位置,往往是产生气隙处理不及时的方位。炉缸炭素捣打料施工难度较大,质量又参次不齐,在高炉生产过程中很容易形成气隙。新开的高炉最好在烘炉结束或正常生产3到6个月进行一次热面压浆,然后定期对炉缸进行维护。某座2500m3高炉烘炉结束后一次性热面压入30t压浆料,说明炉缸内衬气隙非常严重。

热面压浆料材质最好选用石墨,尽量不要选用碳化硅。石墨不论是导热性能还是流动性均优于碳化硅。炭素捣打料的工作温度是100℃左右,热面压浆料在100℃左右一定要具有良好的导热性和流动性。残余炭砖厚度小于500mm时,不建议热面压浆,压浆有可能造成砖衬整体变形,立即发生炉缸烧穿事故。

7.2 高炉进入炉役后期和炉缸安全判定标准

高炉进入炉役后期和生产的年限无关,国际通用标准是炉缸炭砖残余厚度小于500mm。不同的设计院设计的炉缸热电偶插入的深度不同,因此判定炉缸安全不能简单用炉缸热电偶温度类比,采用炉缸冷却强度和炭砖残余厚度相对科学。高炉的操作经验表明,冷却壁的热流强度<10000w/m²属正常操作水平。当热流强度>10000w/m²时的冷却强度时必须发出报警信号。当热流强度达到13956w/m²(12000kcal/m²·h)时,此时应该发出红色报警。当热流强度一旦达20840~22093w/m²(18000~19000kcal/m²·h),可以认为炉缸工作已经达到临界工作状态。热流强度将急剧上升,达到67500~70000w/m²,炉缸烧穿将是难于避免了。影响炉缸安全判定因素较多,判断难度较大。国内一般规定炉缸炭砖残余厚度小于300mm必须停炉。

7.3 后期高炉操作的注意事项

高炉进入炉役后期就必须及时采取措施,减缓炉缸炭砖的侵蚀,防止炉缸烧穿。其中最有效的方法是改善原燃料质量、控制入炉有害元素、提高死料柱透气透液性、活跃炉缸、加强铁口维护、控制冶炼强度和加钒钛矿护炉。

7.3.1把炉缸炭砖热电偶温度高的位置上方的风口加长或斜度变小甚至堵上,这只是简单的辅助措施,起不了很大作用。[8]缩小炉缸炭砖热电偶温度高的位置上方的风口,传统观念认为会增加鼓风动能,减少铁水环流。其实缩小个别风口会降低鼓风动能,结果适得其反。

7.3.2加钒钛矿护炉条件下休风凉炉,效果非常明显。单纯的休风凉炉,不同时采取别的措施,停风后热电偶温度和热流强度会下降,送上风又会逐步恢复到原状。

7.3.3提高冷却强度实际上作用非常微弱,特别是冷却水管水速大于2.5m/s以后。之所以提高冷却强度的作用被夸大,是因为在提高冷却强度的同时采取了其它措施。

7.3.4炉缸侧壁炭砖热电偶温度高堵风口时,尽量对称堵风口,不连续堵风口。长时间只堵温度高方位的风口会加速对面炉缸炭砖的侵蚀,使对面方位炭砖热电偶温度也很快升高,同时会使料面偏行。

7.3.5炉役后期缩小风口面积有利于中心气流发展,但不是无限制的,必须要与一定的冶炼强度相匹配,过分的缩小风口面积中心气流反而会下降,[9]炉缸铁水环流会加剧。

7.3.6炉役后期过分加重边缘,会使边缘气流不畅,煤气流会流向侧壁温度高的薄弱处,不利于侧壁温度降低。

7.3.7降低生铁含硅量,有利于降低燃料比。生铁含硅小于0.3%为超低硅冶炼。超低硅冶炼时铁水含碳不饱和,铁水溶解凝铁层中的石墨,不利于凝铁层的形成和稳定。铁水直接和炭砖接触产生溶蚀。炼钢铁一般含碳5%左右,福建某高炉生铁含碳高达8.5%,不排除生铁含硅过低铁水直接和炭砖接触的可能。

福建某高炉生铁成份(%)

|

C |

Si |

Mn |

P |

S |

Ti |

|

8.5484 |

0.28176 |

0.28544 |

0.04558 |

0.00971 |

0.04803 |

8 结语

高炉长寿是一个系统工程,涉及设计、施工、操作及日常维护等多方面。高炉寿命长短是各种因素交织在一起形成的最终结果。笔者从一线高炉操作者的视角出发,对影响高炉长寿的部分因素进行分析,提高死料柱透气、透液性是生产中高炉炉缸长寿的关键。目前高炉出铁过程中,铁水温度对铁口附近热电偶温度的影响幅度还不完全清楚,尚需各位专家建模研究。

参考文献

[1] 郭光胜.张建良.焦克新.刘征建.冷却比表面积对高炉炉缸铸铁冷却壁传热的影响研究.

[2] 汤清华.关于延长高炉炉缸寿命的若干问题.

[3] 刘晓明.高炉铸铁冷却壁传热计算及炉缸气隙的判定方法.

[4] 吴启常.我对于高炉一些热点问题的认识.

[5] 朱清天.程树森.赵民革.炉缸死铁层合理深度的计算.

[6] 潘钊彬.秦涔.方明新.现代高炉本体设计理念探讨.

[7] 窦力威.高炉炉缸安全几个相关问题的探讨[J].炼铁,2018.

[8] 刘云彩 杜绝高炉炉缸烧穿.

[9] 朱仁良 宝钢大型高炉操作与管理.