王 一 杰 , 张建良 , 焦 克新 , 王 翠 , 邓 勇

( 北京科技大 学冶金与 生态工程学院, 北 京 100083 )

摘 要:高炉炉缸侧壁温度升高不仅给高炉安全生产带来巨大隐患,也严重威胁着髙炉长寿。 本文综述了高炉炉缸侧壁温度升髙的原因,归纳总结了相应的应对措施。 结果表明:炉缸侧壁高温点一般位于铁口附近及铁口中心线以下1—1.5m处,通过炉缸传热体系分析, 从传热学角度分析了炉缸铁口附近侧壁温度升高的原因, 发现铁水环流、 冶炼强度、 炉缸气隙、 炭砖侵蚀和冷却强度等是影响炉缸侧壁温度升高的重要因素, 并总结了相应的应对措施,为治理炉缸侧壁温度升高提供参考依据。

关键词: 高炉;炉缸侧壁;传热学; 铁口

随着钢铁行业的发展,装备制造水平的提高,高炉大型化已经成为必然趋势,高炉长寿越来越为人们所关注。我国高炉长寿技术发展迅速,部分高炉寿命达15年以上[1] 。但近些年来,国内许多高炉出现了炉缸侧壁温度异常升高的现象,炉缸烧穿事故也不断增加 [2],不仅给髙炉安全生产带来巨大隐患,也严重威胁着高炉长寿。本文综述了前人在炉缸侧壁温度升高问 题上的研究成果,归纳总结了应的应对措施,为治理炉缸侧壁温度升高提供参考依据 。

1 炉缸侧壁温度升高案例分析

近几年来,我国高炉出现炉缸侧壁温度升高的现象不断增多,表1列出了发生炉缸侧壁温度升高的部分高炉统计 。

由表1可以看出,不论是小高炉还是大高炉,均存在炉缸侧壁温度升高的现象,且高温区域 一般出现在铁口附近及铁口中心线以下1—1.5m处, 高温点温度一般在500℃以上,个别高炉达到 900℃ 甚至超过1000℃,成为高炉生产的重大安全隐患。

因此,有必要掌握炉缸侧壁温度升高的原因,寻求解决对策,实现高炉安全生产和高炉长 寿。

2 高炉炉缸传热体系

根据传热学理论,通过炉缸内衬导出的热量绝大部分被冷却水带走,通过炉壳散失的热量 可以忽略不计, 因此炉缸传热可近似看做稳态传热。高炉炉缸传热示意图如图1所示[3-4]。

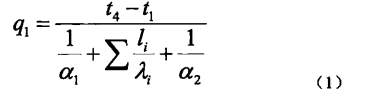

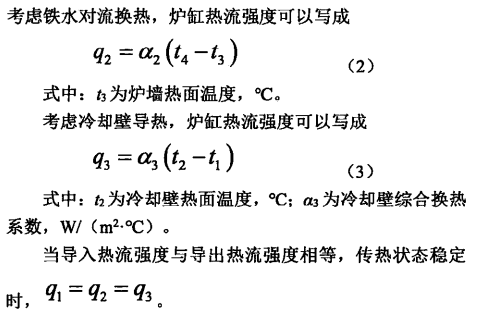

炉缸热流强度由式(1)表示。

式中 : t1为冷却水温度 ,℃ ; t4为铁水温度 ,℃ ; α1为冷却水与水管壁之间的对流换热系数,W/(m2·℃) ; % α2为铁水与炉墙之间的对流换热系数, W/(m2·℃) ; li为炉缸各部分的厚度,m ; λi为炉缸各部分的导热系数 ,W/(m2·℃)。

3 炉缸侧壁温度升高原因

炉缸侧壁温度与炉缸传热体系的热流导一热流导出过程是否稳定、平衡有密切关系。在上述 分析中,铁水对流换热q2为炉缸传热体系的热量收入部分,冷却壁导热为炉缸传热体系的 热量支出部分,当收入和支出相等,整个传热体系达到一种平衡状态, 才能保证侧壁温度的稳定。从炉缸传热体系的热量收入、热量传递、 热量支出三个方面解释炉缸侧壁温度升高的原因。

3.1 热量收入

根据式(2),炉缸传热体系热量收入由铁水温度t4和铁水与炉墙对流换热系数α2决定, 铁 水环流和冶炼强度是其主要影响因素。

3.1.1 铁水环流

铁水环流主要影响铁水与炉墙对流换热系数α2,铁水环流加剧, 对流换热系数α2增大,炉 墙热面温度上升。关于铁水环流速度的影响因素,通过数值模拟研究发现[5],死料柱孔隙率 增大、死料柱直径减小以及死料柱在炉缸中浮起时,都有利于减少侧壁周围的铁水环流密度, 降低铁水环流的速度。

此外,铁口参数对铁水流动也有影响。减小铁口直径,可以降低出铁速度,减缓铁水环流;合适的铁口深度和角度也有利于降低铁水流速。周国凡[6]认为,铁口深度为炉缸半径的 0.45 倍较为合适,铁口角度由10°增加到20°时铁水速度可降低 6%~7%。

3.1.2 冶炼强度

提高冶炼强度可以增加高炉产量,铁水流速增大,铁水环流加剧。陈川[7]等人研究表明,铁水每升高50℃℃,炭砖热面温度升高 33℃℃;高炉利用系数从1.8t(m3·d)提高到2.6t/(m3·d),换热系数从80W/(m2·℃)增加到115W/(m2·℃),炭砖热面温度提高 120℃。

此外,有研究表明[8],随着冶炼强度的提高,焦炭气孔率增加,反应性增强,焦炭劣化加剧,导致下降到炉缸的焦炭粒度和强度迅速减小,造成炉缸死料柱孔隙度下降加剧了铁水环流。

3.2热量传递

炉缸各部分热阻决定了炉缸热量能否传递到冷却壁上。气隙和炉缸炭砖侵蚀状况是影响热量传递的重要因素。

3.2.1 炉缸气隙

炉缸气隙是指炉缸冷却设备与炭砖之间出现的间隙,或炉缸炭砖与捣料间以及炭砖内部出现的断层或间隙。通常炉缸气隙问题容易发生在大块炉缸炭砖加吸收热膨胀的填料层结构的高炉上。邹忠平错误!未找到引用源。等人分析了炉缸气隙产生的主要因素有炉壳变形、烘炉不彻底或炉缸漏水、耐材施工质量差、冷却壁存在大量缝隙以及炉缸压浆不合理。郭宪臻[10]等人在安钢8号高炉炉缸条件下,通过计算得出气隙热阻占炉缸传热体系总热阻的27.1%,计算结果如图 2、图3所示。气隙的存在会显著增大炉缸侧壁热阻,阻碍热量传导;同时气隙中的煤气和水蒸气会加剧碳素沉积反应。由于上述原因,气隙的存在会导致炭砖热面渣铁壳厚度减小甚至脱落,引起侧壁温度升高。

3.2.2炉缸炭砖侵蚀

炉缸炭砖侵蚀的原因分为物理因素和化学因素,物理因素包括铁水对炭砖的渗透和溶蚀、铁水环流的冲刷、热应力,化学因素包括碱金属侵蚀、CO2和 H2O对炭砖的氧化、碳素沉积反应[11]。

(1)铁水对炭砖的渗透和溶蚀。当炭砖热面的渣铁壳脱落或者消失后,炉缸中的铁水在静压力的作用下会通过炭砖气孔向炭砖内部渗透。通过高炉炉缸破损调查发现[12]炭砖热面存在脆化层,会加快铁水向炭砖渗透。由于铁水中的碳未达到饱和,会不断溶蚀炭砖,造成炭砖物理性能降低,进而被侵蚀破坏。

(2)铁水环流的冲刷。铁水环流是炉缸“象脚”侵蚀的重要原因之一,而铁水环流强弱主要取决于死料柱空隙度以及死料柱在炉缸中的状态。改善焦炭质量可以提高死料柱空隙度,加深死铁层深度可以使死料柱浮起,两者均有利于减弱铁水环流。但提高死铁层深度会加大炉缸铁水静压力,加快铁水对炉底炭砖的溶蚀。关于死铁层合理深度孙金铎[13]认为一般按炉缸直径的15%~20%设计较合适,大型高炉死铁层深度不宜大于 2.5~3.2m。

(3)热应力。高炉冷却系统导致炭砖两侧存在温度梯度,产生热应力。热应力导致炭砖产生微裂纹,是炭砖环裂的诱因[14]。

(4)碱金属侵蚀。碱金属在炉缸部位只能以气态形式存在。当炭砖产生微裂纹时,碱金属蒸气就会顺着裂纹进入炭砖内部,导致微裂纹扩张,最终引起炭砖开裂、碎化。

(5)炭砖氧化。H2O和CO2在高温下都可以氧化炭砖造成炭砖粉化,加快炭砖侵蚀。其氧化反应为:

(6) 碳素沉积反应。在高炉 450~650℃区间内[15]会发生碳素沉积反应:

CO进入炭砖与炭砖发生反应,或铁水中的[C]析出,沉积的碳使炭砖体积膨胀,产生裂纹,造成炭砖破坏。

一般来说,生产高炉炉缸炉底炭砖热面存在一层渣铁焦炭的沉积物即渣铁壳。渣铁壳的热阻很大,并且具有较强的抗冲刷能力,可以有效的保护炭砖不被侵蚀。然而,原燃料条件以及操作制度的变化会导致渣铁壳减薄甚至脱落,使炭砖失去保护层而遭到破坏。此外,在高炉实际生产中不可避免地会发生管道、崩料和悬料等事故,这些炉况异常现象会严重影响炉料正常下降以及煤气流的合理分布,引起炉况波动,造成炉缸不活;炉况恢复时所采取的措施如加空焦和锰矿、萤石等洗炉料,也会引起炉缸炭砖热面的渣铁壳减的脱落,并对炭砖造成一定程度的破坏,最终使炉缸侧壁温度升高。

3.3热量支出

炉缸热量主要由冷却水带走,冷却壁结构不变的情况下,冷却制度对冷却壁的冷却强度起主要作用,决定了炉缸传热体系的热量支出。

3.3.1 冷却制度

冷却制度包括冷却水水量、水速和水温。许俊[16]等人研究表明,水量和水速的变化可以改变冷却水与水管壁对流换热系数a1,而冷却水对流换热热阻占整个炉缸传热体系热阻的比例很小,无限制提高水速并不能有效改善炉缸热量传递,一般确定炉缸冷却水速为 2.0m/s比较合适。

由式(2)(3)可知,降低水温t1使得炉缸热流强度q3增大,在其他条件不变的情况下,炉墙热面温度t3降低,有利于保护炉衬。

冷却水质对冷却壁的冷却效果也有很大影响。水质较差,水中的钙、镁离子会逐渐析出,在冷却水管内壁上形成水垢。程素森[17]等人研究发现,水垢相当于一层隔热层严重影响冷却壁的传热。对于铸铁冷却壁,当结垢厚度为1~5mm,冷却壁综合传热系数降低28%~68%。

4 炉缸侧壁温度升高应对措施

4.1降低铁水环流速度

铁水环流速度与死料柱状态有关,原燃料质量以及炉缸工作状态对死料柱状态有重要影响。焦炭是整个高炉料柱的骨架,焦炭质量对死料柱透气透液性有重要影响。焦炭是碱金属富集的主要载体,碱金属对焦炭热态性能的危害也最大,其他有害元素,如Zn,Pb可以催化焦炭气化溶损反应,降低焦炭强度,特别是多种元素共同作用,焦炭劣化更严重[18-20]。炉缸不活,炉缸中心难以吹透,造成死料柱孔隙度下降,铁水环流增强。

因此,应改善原燃料条件,保证焦炭质量,适当降低焦炭反应性,提高焦炭反应后强度;严格控制焦丁入炉,提高料柱透气性;降低原燃料中有害元素含量,建立有害元素入炉控制标准;提高高炉排出有害元素的能力。在操作上以“促进中心气流发展,适当抑制边缘气流”为原则,保证炉缸活跃。具体操作分为以下两个方面:(1)下部调剂,即通过送风制度进行调整。增加小风口和长风口的数量,缩小进风面积,增强鼓风动能,保证炉缸中心活跃。及时更换上翘的风口,调整风口布局,保证鼓风动能充足。

(2) 上部调剂,即通过装料制度进行调整。改变布料矩阵,采用中心加焦的布料模式,调整煤气流的分布,加快炉缸死料柱的更新,提高死料柱的透气透液性。调整铁水成分,适当增加铁水中[Si]含量,提高铁水物理热,保证渣铁具有良好的流动性,减少死料柱中滞留的渣铁,提高死料柱透气透液性,减弱铁水环流;降低铁水中[S]含量,减轻铁水[S]对炭砖的侵蚀。

4.2 控制冶炼强度

通过降低风量、降低富氧率、退焦炭负荷以及堵风口降低冶炼强度,可以迅速降低炉缸热负荷,降低铁水环流速度,对降低炉缸侧壁温度效果显著。但会严重降低高炉产量,影响高炉经济效益。

4.3 炉缸压浆

对于消除炉缸部位气隙,最有效的方法就是炉缸压浆压浆材料、压浆工艺是影响炉缸压浆效果的重要因素。压浆材料要根据高炉炉缸耐火材料选择。李峰光[21]等人利用ANSYS 软件建立了压浆过程炉衬应力计算模型,发现适当提高压浆的压力,采用“少量、多孔”的压浆方针可以显著改善压浆效果,要避免在炉壁最薄处开孔压浆。

4.4 减缓炉缸侵蚀

钛矿护炉是减缓炭砖侵蚀的有效措施。其机理是:在渣-铁反应中,中的(TiO2)可被铁水中的C还原生成Ti,其反应方程式为:

当铁水中[Ti]的含量达到一定值后,便会以TiC或TiN 的形式在炉缸侵蚀部位的低温区域析出,其反应方程式为:

析出的 TiC 和 Ti经过物相重构演变可形成 Ti(N,C)固溶物。

焦克新[22]等人在热力学的基础上建立含钛护炉渣铁有效钛含量控制模型,定量研究了达到护炉效果铁水[Ti]含量,并且通过模型计算发现提高铁水中[Si]、[C]的含量,可以提高铁水中 TiC 的析出温度,进而改善护炉效果。

铁口部位工作状况比较恶劣,出铁时渣铁的机械冲刷和高温的渣铁热流导致铁口侵蚀往往比较严重。加强铁口维护,是治理炉缸侧壁温度升高的关键。加深铁口深度,控制好铁口的角度,改善炮泥质量,保证泥包具有足够的强度和稳定性,提高泥包的保护效果;提高开口质量,保证良好的出铁情况,稳定出铁时间,减缓出铁速度,减少铁水环流的侵蚀。

4.5 加强高炉冷却系统管理

加强对高炉冷却设备的监控,及时更换损坏的冷却壁及风口,避免冷却水进入炉缸。同时改善冷却水质,避免冷却水管结垢,提高冷却效果。

5 结论

(1) 铁口部位是侵蚀最为严重的地方,高温点往往出现在该部位。

(2)炉缸侧壁温度与炉缸传热体系的热流导入一热流导出过程是否稳定、平衡有密切关系,热量收入和支出相等,整个传热体系达到一种平衡状态,才能保证侧壁温度的稳定。

(3)影响炉缸侧壁温度的因素主要有铁水环流、冶炼强度、炉缸气隙、炭砖侵蚀和冷却强度。

(4)炉缸侧壁温度升高的应对措施有改善原燃料条件降低冶炼强度、活跃炉缸中心、消除炉缸气隙、加强铁口维护、加强冷却系统管理以及钛矿护炉。

这项工作得到了高等学校学科创新引智计划资助项目(B13004)的大力支持。

参考文献

[1] 林成城,项钟庸,宝钢3号高炉长寿设计与操作技术[J],宝钢技术,2012(6):1-6.

[2] 孙健,武建龙,储满生,等.高炉炉缸侧壁温度升高与控制等相关问题的探讨[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集,2015

[3] 焦克新,张建良,左海滨,等,长寿高炉炉缸冷却系统的深入探讨[J],中国治金,2014,24(4):16-21.

[4] 程素森,杨天钧,高炉炉墙热负荷的传热学分析和研究[J:钢铁研究学报,2002,14(2):5-8.

[5] 左海滨,洪军,张建良,等,高炉炉缸铁水流场的数值模拟[C//2014年全国炼铁生产技术会暨炼铁学术年会文集(上),2014.

[6] 周国凡,高炉炉缸铁水环流速度影响因素的水模试验[J,武汉科技大学学报(自然科学版),2005(4):330-332.

[7] 陈川,程树森,影响高炉炉缸侵蚀因素研究[C]//2012年全国炼铁生产技术会议暨炼铁学术年会文集(下),2012.

[8] 蒋胜,不同冶炼强度对焦炭劣化的影响[J],四川冶金,200527(1):5-7.

[9] 邹忠平,郭宪臻.高炉炉缸气隙的危害及防治[J],钢铁,2012,47(6):9-13.

[10] 郭宪臻,邹忠平,杨方,等.安钢8号高炉炉缸侧壁温度异常偏高的原因分析和处理[J],中国治金,2012,22(10):34-39.

[11] 任嵬,董丽,李鹏,等.高炉炉缸炉底长寿技术[J],耐火材料,2012,46(3):224-229.

[12] 王训富,刘振均,孙国军,宝钢2号高炉炉缸破损调查及机理研究[J],钢铁,2009,44(9):7-10.

[13] 孙金铎,黄晓煜,杜续恩,高炉炉缸破损的原因与控制[J].钢铁,2015,50(6):1-7.

[14] 潘宏伟,程树森,余松,等.高炉炉缸炭砖环裂机制初探[J].钢铁,2011,46(3):13-17.

[15] 邹忠平,郭宪臻,高炉炉缸长寿探讨[J],中国治金,2013,23(6):7-13.

[16] 许俊,邹忠平,胡显波,高炉炉缸冷却水的探讨[J],钢铁研究,2012,40(5):12-15.

[17] 程素森,马样,杨天钧,冷却水水垢对冷却壁冷却能力影响的传热学分析[J]·钢铁,2002,37(7):16-19.

[18] 任培兵,任雁,刘玉.通过提升焦炭热态性能确保高炉稳定顺行[J]:燃料与化工,2014,45(6):13-15.

[19] 张伟,王再义,张立国,等.有害元素对高炉内焦炭热态性能的影响[J]·鞍钢技术,2013(5):9-13.

[20] 赵宏博,程树森,高炉碱金属富集区域钾,钠加剧焦炭劣化新认识及其量化控制模型[J],北京科技大学学报,2012,34(3):333-341.

[21] 李峰光,张建良,左海滨,等.高炉灌浆过程炉衬应力分布规律[J]·工程科学学报,2015,37(2):225-230.

[22] 焦克新,张建良,左海滨,等.含钛物料中护炉有效钛含量的控制模型[J]·东北大学学报(自然科学版),2014,35(8):1160-1164.