杨洪志 张训雷

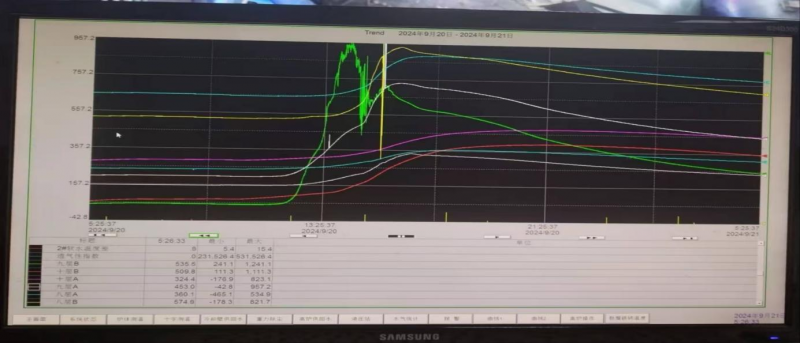

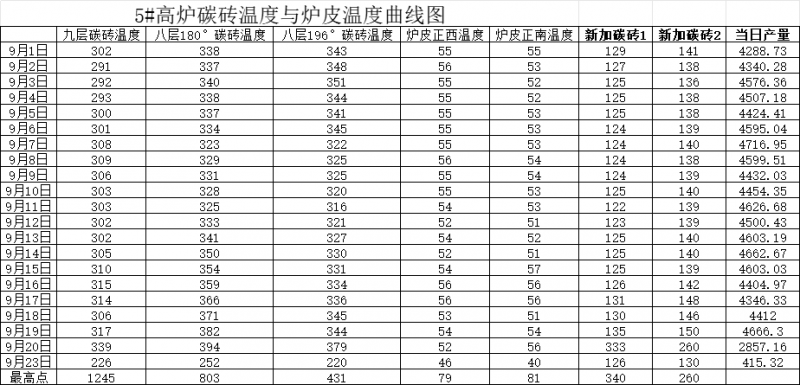

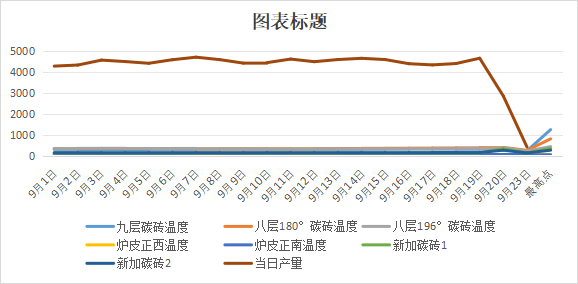

摘要:山东富伦钢铁5#高炉2020年1月大修后投产,炉缸侧壁采用国产热压小块碳砖,2024年9月20日12点左右炉缸侧壁碳砖温度突然异常升高,超过预警温度,值班工长立即采取停氧减风等措施都未制止温度上升的趋势,15点高炉被迫休风凉炉。休风3个小时后碳砖温度仍然超过预警温度,公司领导决定5#炉停炉检修。

1 高炉停炉前概况

炉温稳定:炉内温度处于合适的范围,生产过程稳定顺行。煤气分布合理:煤气在炉内的流动和分布均匀。炉料下降均匀无悬料、崩料等异常情况。渣铁排放顺畅炉缸工作状态良好。风口工作正常:风口明亮活跃,无涌渣、灌渣等现象。

2 停炉前的准备工作

送风空料线作业:以8、9层温度点不高于9月20日中午12点之前温度为基准,割炉皮与冷却壁,放置前端铁沟,烧残铁口放残铁作业,开始的标志:降料面结束,高炉休风完毕;

⑴本次复风前的准备工作

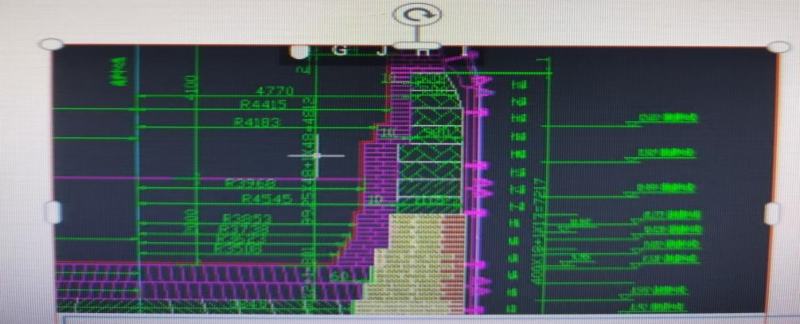

1、本次送风前,确定好残铁位置,初步定残铁口眼定在正南方向标高8.593米处(五、六层碳砖间,一段冷却壁上沿,一层陶瓷杯杯底与碳砖接触面)。做好相关确认工作,以防送风过程中,突发情况发生,可以随时放残铁停炉。

2、提前完成放残铁平台与残铁沟的材料准备和制作,含放残铁平台安全走道,临时摆动,所有平台结构确保强度足够,牢固安全可靠。

3、对炉顶打水装置进行雾化改造,检查调试炉顶自动打水系统(最大打水量75t/h),要求设备运作正常,手动与自动操作均无问题。

4、确认好炉顶蒸气(压力≥0.6mPa)、氮气管道压力(压力≥0.7mPa)、流量正常,保证停炉降料面过程中蒸气、氮气正常使用。

5、全面排查炉体密封情况,开焊处要求进行处理并加固,并对炉体水系统进行系统彻底排查,漏水的中小套予以更换,对漏水的冷却壁在空料线停炉操作前完成搭桥处理掉,停炉操作时高炉不得有漏水的冷却设施。

6、风口平台四个方向各备一套水源和两个打水管,以备风口区外喷水。

7、炉前确保铁口维护正常,作业正常,尽量放净渣铁。

8、炉顶配好干粉灭器,炉顶各阀油缸胶管包石棉绳防火,炉顶气密箱氮气吹扫利用旁通调整到最大氮气吹扫量。

9、雷达探尺量程修改为23m,改造一把机械探尺,确保料线测量值不低于19m。

10、仪表校对炉顶四根电偶,校对炉顶温度表和炉顶压力表,确保温度、压力准确可靠。

11、检查重力除尘的蒸汽与氮气吹扫装置,确保吹扫装置正常,对重力除尘到布袋荒煤气进口处临时利用布袋箱体的的氮气口用软管安装到荒煤气管中以便进行降料面的过程中吹扫荒煤气管道,以确保安全。

12、上述工作完毕,可准备送风降料面,联系确认蒸汽与氮气压力达到要求,全开炉体冷却水,降料面时非特定情况不准上炉顶作业,严格落实挂牌制度。

⑵、复风停炉冶炼操作方针

1、按照复风即准备停炉的操作方针执行,送风后,炉内操作应尽快提高炉温为原则,尽可能保证铁水温度正常,以快速活跃炉缸,为停炉打好基础。

2、若送风后,炉缸电偶或炉皮电偶温度温度平稳或缓慢上升趋势,按照正常降料面计划执行,若炉缸电偶或炉皮电偶温度快速上升,则立即休风停炉。

3、复风后,调整料制,适当疏松边缘气流,尽量减少炉体渣皮。

4、复风后,炉料的加入主要为了降低顶温,除了下料罐中的矿石外,剩下的全部分批加入焦炭,共计加入30-50吨静焦,一方面降低温度,另一方面也是对炉料进行置换。

5、复风前控制好焦炭用量,与调度及供料协调好高炉料仓打料,不用的料仓可提前空出,在保证高炉需要的前提下随用随上,以减少大修料仓的清仓工作量,尽量空出所有料仓。

6、装完最后盖面焦停炉后,尽可能实现将料面降至风口位置,在条件发生变化时,力求实现停炉后料面降至炉身下部或炉腰部位。

7、要求上完最后盖面焦后,焦称量斗与小焦称量斗均无料,停炉后炉顶上、下罐均无料,皮带上也无料。

8、停炉前尽可能空出所有料仓。

⑶、降料面操作

1、风量控制:复风后若一切正常,根据下料情况逐渐加风,防止悬料。在炉况允许的前提下,放散煤气前尽量保持较大风量和全风温,以缩短降料面时间,中后期风量控制要适当小些。

2、前期顶压控制≯220kPa,防止煤气连续爆震。

3、降料面时,炉顶温度控制在280℃~450℃之间,≯380℃(参考炉顶齿轮箱温度箱体≯70℃以及入口煤气温度在280℃以下),严格控制炉喉喷水量。值班室操作人员及水煤工要密切注意炉体及炉顶温度变化,防止打水过多,水急剧汽化发生强烈爆震,同时通蒸汽以及氮气,降低煤气浓度,确保停炉过程安全。

4、要求气密箱温度≯70℃,齿轮箱氮气流量保持最大(1500m3/h),布料工要密切关注齿轮箱水位,防止向炉内漏水。降料面全过程保持氮气压力大于0.5MPa,氮气阀门全开。

5、为进一步降低煤气温度,在焦槽下方安装水管,安排专人在焦炭排出时对焦炭进行打水,焦炭排出完毕,停止打水,直至停炉结束。

6、本次复风降料面全过程,不投入TRT,煤气走高压阀组,以高压阀组进行顶压调节。布袋糊住后,可关闭煤气入口。

7、若炉内出现连续爆震,炉顶温度过高时,及时减风打水控制。

8、当达到以下条件之一需放散煤气

①出现糊布袋现象。

②出现温度报警(箱体入口煤气温度超过280℃达15分钟)现象。

③箱体入口煤气温度达到240℃以上,二十分钟内高炉采取措施无效时。

④在料面达到炉身中下部时,即机械软探尺料线到达约15米时,进行煤气放散。

⑤各温度点达到历史最高温度时,根据实际情况,决定是否回收煤气。

9、打开炉顶放散阀放散煤气的同时,切断重力除尘器煤气,通知TRT关闭2400mm蝶阀、眼睛阀及均压入口500mm蝶阀,并告知调度,通知相关单位。

10、降料面期间值班室各主要操作参数改为半小时记录一次,当发生爆震时要随时记录风压、风量、顶压的变化。

11、降料面期间要加强风口巡检,有漏水风口及时改工业水控制(大于风压0.03MPa),避免大量漏水进入炉内,必要时可采用外喷水,尽量不休风。

12、降料面过程中,禁忌休、放风,因故被迫休、放风时,则结束降料面休风。若必须休风,应先停止喷水,休风炉顶点火。

13、在降料面过程中,若风口有大块粘结物堵塞影响进风量,应及时捅掉。

14、出铁操作:

①停炉空料线期间,要求调度室负责调配铁罐,可保证高炉随时出铁,同时提前做好放干渣的准备。

②复风后控制打泥量以确保铁口易开,因顶压低要求开铁改用55mm的钻头及出铁过程中加强铁口套的清理以确保能够把铁放出及安全堵口,堵口要求适当减少打泥量以维持正常铁口深度,并保证铁口好开。第一炉铁根据复风进度决定出铁时机。

③最后一炉铁要求工长准确估算好时间开口,应基本可保证料面快到风口时渣铁出完以便于休风。

④冲渣要提前做好放干渣准备,渣量大时可放干渣,防止渣中带铁损坏设备。

⑤最后一炉大喷铁口,大喷铁口后转入休风。当料面降至风口(多数风口吹空),渣铁排净后,按照长期休风程序休风,休风后放完大闸内残铁后,值班工长负责联系及时拉走残铁罐。

15、在料面已降至风口,渣铁排净后,按规程休风,休风前关闭炉顶打水。

16、降料面过程中,风口区不要站人、停留,风口点检监控必须两人以上进行。炉顶禁止上人,如必须上人工作,必须与安环科和煤气防护站联系好,采取必要措施,方可上去。

⑷、停炉过程中异常情况处理:

1、风口烧坏:倒工业水后,适当控制进水,如比较严重,可进行外部强制打水;如果非常严重,必须休风处理时,首先停止炉顶打水,通入蒸汽,驱赶炉内煤气后休风更换。

2、炉顶不能打水:空料线过程中如果出现炉顶打水突然停止,那么必须立即减风,同时打开炉顶打水管氮气(蒸汽)阀门,最大限度提高氮气(蒸汽)的通入量,并指派人员查明原因。如果因特殊原因的确不能进行正常打水作业,则必须进行休风处理。如果出现炉顶打水量少于正常使用量但差值并不大的情况下,为确保炉顶温度保持在管理范围内可以通过提前减风或增加减风幅度的方式来实现继续操作。对于新安装的水枪,必须有在停水事故发生后,防止煤气倒流进入管道的装置。

3、探尺检测故障:在降料面过程中,首先使用探测深度较浅的探尺,当该探尺无法使用时,开始启用另外较深探尺,交替使用,频度为10分钟到15分钟测定一次。如果出现一个或二个探尺故障不能测定,则适当缩小探测频度,如果三个探尺(含雷达探尺)均不能使用,可以通过参考煤气成分中 CO、CO2的交叉点和风口的状况来确定停炉休风的时机。

4、炉顶煤气成分异常:当煤气成分与参考实绩相差比较大的时候,首先检查自动、手动取样结果并进行对比分析,若分析结果无误,说明炉况可能出现了管道行程,此时必须立即减风处理,减风幅度大约控制在200~300m³/min 次,同时观察煤气成分的变化。如果煤气中的 H2成分出现异常高,说明炉顶打水与焦炭已经接触并产生还原,此时必须立即检查打水量是否准确,如果打水量没有异常则必须适当减水并根据实际情况进行减风操作。如果煤气成分分析手动和自动系统均不能取样时要尽可能马上修复,必要情况下可以考虑酌情进行减风处理。

5、炉况顺行恶化,连续出现崩滑料:必须适当减风,直至消除连续崩滑料的异常现象为止,同时需要进行适当的减小炉顶打水量。

6、炉顶爆震:立即采取减风操作,减风幅度控制在每次500m3/min以上,同时减少炉顶打水量。检查炉顶区域的相关设备情况。

7、炉顶放散管着火:炉顶放散管着火往往是由于炉顶温度过高引起,所以此时必须立即减风,直至炉顶温度降低到正常管理范围内。同时将炉顶氮气、蒸汽量开至最大量。关闭着火放散阀管,待放散阀管火熄灭后再打开。若两个放散阀管都着火,则进行轮流开闭作业,直至全部熄灭后将放散阀全开,然后将风量逐步加回。

8、氮气故障:要有专人在现场协调氮气压力,出现氮气压力低于0.6MPa 时,立即联系增加氮气压力;出现氮气压力低于0.5MPa时,密切关注炉顶气密箱温度,高炉停炉领导小组决定减风风量;出现氮气停止,可用蒸汽保持炉顶正压,蒸汽也同时出现故障不能用,高炉组织休风。

⑸、休风后注意事项

1、休风后,炉顶继续通入蒸汽,待炉顶温度降至200℃以下,停通蒸汽后用炮泥或薄铁皮隔离风口装置,对风口装置的直管用炮泥堵死并封盲板 ,防止热风炉煤气倒灌。

2、休风后停风机前必须把富氧总阀门关死。3、休风2小时后将水流量降到3500m3/h,12小时后将冷却水降至2500m3/h,软水与工业水冷却水暂时不能停冷却,高炉系统停水务必放了残铁后全部打水冷却高炉整体凉下方可。同时,严密监视软水水位及补水量变化,有异常及时汇报处理。

4、停高炉水前务必与热电厂进行协调,保证热风炉的冷却水供应。

5、重力除尘通过蒸汽与氮气的彻底吹扫好后接通大气。

6、组织炉前把两铁沟残铁放掉。

7、热风炉要求保持保温状态,维持拱顶温度900℃以上,间断烧炉保温。

8、炉顶净煤气均压管道的阀门全部关闭并在合适的地方加盲板。

9、所有布袋箱体及重力除尘器放净除尘灰, 布袋箱体所有箱体的净、荒煤气插板阀及蝶阀关闭(务必确认并挂牌)并用适量的氮气放散降温以便今后箱体接通大气。

⑹、能耗介质的准备

1、氮气消耗量:~7500NM3/h,压力≥0.7Mpa,瞬时最大消耗量可在1.6万NM3/h

2、蒸汽消耗量:5~10t/h,压力≥0.6Mpa,高炉休、复风及放散煤气降料线时连续使用,在高炉放散煤气空料线前要求协调上级务必保证该压力与流量条件下的蒸汽供应。

3、要求与上级协调好,为确保安全停炉,在放散煤气空料线的时刻务必确保5#高炉的蒸汽与氮气的供应。

3 停炉降料面

3.1 停炉降料面过程

降料面各项数据

|

日期 |

时间(半小时) |

探测料线 |

风量 |

累计 |

风温 |

风压 |

顶压 |

顶温情况 |

实际风速 |

动能 |

下密阀箱 |

煤气温度 |

||||

|

西北 |

西南 |

东南 |

东北 |

顶温平均 |

||||||||||||

|

9月23日 |

16:30 |

4020 |

1930 |

|

649 |

35 |

70 |

71 |

67 |

69 |

69 |

69 |

192 |

86 |

41.2 |

47.2 |

|

|

17:00 |

4000 |

2057 |

63440 |

842 |

308 |

170 |

205 |

210 |

214 |

236 |

216 |

204 |

60 |

48.2 |

82 |

|

|

17:30 |

4700.00 |

2300 |

|

887 |

282 |

170 |

325 |

335 |

380 |

368 |

352 |

249 |

|

|

|

|

|

18:00 |

6140.00 |

2350 |

191822 |

903 |

287 |

170 |

316 |

336 |

365 |

332 |

337 |

248 |

102 |

63.2 |

150 |

|

|

18:30 |

7100.00 |

2300 |

|

915 |

288 |

170 |

292 |

315 |

293 |

309 |

302 |

256 |

|

|

|

|

|

19:00 |

8000.00 |

2300 |

307813 |

924 |

291 |

170 |

290 |

313 |

310 |

315 |

307 |

255 |

95 |

67.3 |

195 |

|

|

19:30 |

8.0/10.6 |

2207 |

|

943 |

285 |

170 |

224 |

231 |

236 |

224 |

229 |

250 |

|

|

|

|

|

20:00 |

9.1/11.1 |

2130 |

434844 |

936 |

279 |

170 |

308 |

356 |

314 |

340 |

330 |

236 |

62 |

70.8 |

220 |

|

|

20:30 |

9.5/12.2 |

1780 |

483414 |

930 |

263 |

170 |

285 |

313 |

268 |

276 |

286 |

216 |

44 |

72.9 |

223 |

|

|

21:00 |

10/12.6 |

1650 |

518186 |

925 |

250 |

170 |

267 |

295 |

258 |

260 |

270 |

194 |

44 |

71.6 |

223.7 |

|

|

21:30 |

10.4/12.6 |

1620 |

|

941 |

249 |

170 |

330 |

373 |

317 |

328 |

337 |

201 |

|

|

|

|

|

22:00 |

10.8/13.7 |

1600 |

599301 |

952 |

253 |

170 |

384 |

397 |

361 |

354 |

374 |

196 |

45 |

67.8 |

225.2 |

|

|

22:30 |

11.4/15.3 |

1400 |

|

953 |

212 |

155 |

264 |

280 |

243 |

244 |

258 |

196 |

|

|

|

|

|

23:00 |

11.3/15.3 |

1400 |

673150 |

989 |

214 |

155 |

268 |

275 |

249 |

252 |

261 |

190 |

34 |

66.8 |

225.9 |

|

|

23:30 |

11.6/16.2 |

1250 |

|

994 |

210 |

155 |

299 |

280 |

269 |

247 |

274 |

188 |

|

|

|

|

9月24日 |

0:00 |

12.1/16.65 |

1300 |

734237 |

995 |

205 |

155 |

298 |

255 |

279 |

250 |

271 |

194 |

32 |

66 |

218.8 |

|

|

0:30 |

12.40 |

1080 |

764547 |

991 |

166 |

128 |

271 |

285 |

270 |

252 |

270 |

196 |

20 |

63.3 |

217.8 |

|

|

1:00 |

12.80 |

1050 |

788969 |

985 |

163 |

128 |

298 |

317 |

217 |

258 |

273 |

175 |

23 |

58.1 |

213.3 |

|

|

1:30 |

>18.5 |

1050 |

814473 |

986 |

161 |

128 |

258 |

251 |

274 |

233 |

254 |

180 |

23 |

59.6 |

206.3 |

|

|

2:00 |

>18.5 |

850 |

832254 |

975 |

123 |

97 |

304 |

239 |

304 |

302 |

287 |

165 |

7 |

49.7 |

198.9 |

|

|

2:30 |

>18.5 |

550 |

855637 |

970 |

63 |

40 |

321 |

251 |

325 |

324 |

305 |

148 |

7 |

49.7 |

198.9 |

|

|

3:00 |

>18.5 |

1078 |

864380 |

967 |

45 |

7 |

387 |

242 |

401 |

402 |

358 |

322 |

79 |

43.8 |

189.2 |

|

|

3:30 |

>18.5 |

1080 |

881981 |

980 |

44 |

7 |

412 |

365 |

381 |

394 |

388 |

335 |

84 |

41.3 |

180.6 |

|

|

4:00 |

>18.5 |

990 |

899448 |

980 |

40 |

4 |

394 |

365 |

354 |

383 |

374 |

318 |

68 |

40 |

170.5 |

|

|

4:30 |

>18.5 |

1100 |

919749 |

985 |

42 |

6 |

375 |

360 |

351 |

365 |

363 |

346 |

92 |

38.9 |

159.5 |

|

|

5:00 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

总计 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9月23日15:56复风,复风堵10#,11#,12#,13#,14#共五个风口,保留17个风口进风(风口面积0.173㎡),复风前料线4米。

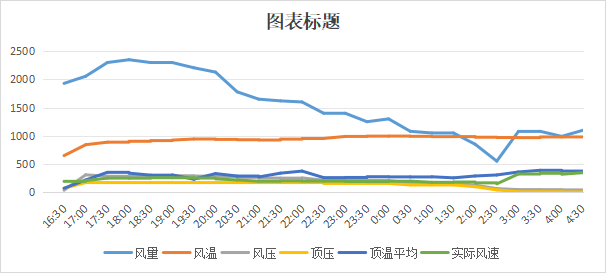

(1)风量:16:30风量1930m³/min,,随后逐步加风,17:30左右风量加至最大2350m³/min。随着顶温上升过快,19:25开始逐步减风,20:10分左右风量减至1800m³/min,22:00风量减至1350m³/min。9月24日2:00以后顶温有失控的迹象逐步减风降顶压,3:00切煤气。为减少打水量,风量控制在1000m³/min左右,5:00休风。全过程平均风量1210m³/min,累计风量943859m³

(2)氧量:为提高风口前理论燃烧温度9月23日16:25富中压氧1000m³/h, 16:37富中压氧2000m³/h,17:27富中压氧3000m³/h。22:10减氧1000按2000m³/h;22:51减氧500按1500m³/h;23:18减氧1000按500m³/h:;9月24日0:07分停氧。累计氧量19466m³左右。

(3)喷煤:为提高物理热,高炉16:22喷煤开始送风,16:40开始喷煤10t/h,随着风量和氧量的增大,风温的提高,逐步增加喷煤量,19:40加至最高煤量26t/h。20:00开始随着风量减少陆续开始减煤,23:38高炉停煤,降料面全过程喷煤共计120.68t,平均煤量15.82t/h。由于喷煤早且喷煤量足够,切煤气前渣铁都有良好的物理热和流动性,为降料面创造了条件。

(4)风温:为提高风温和稳定煤气平衡,热风炉复风前将三座热风炉全部烧炉一次,复风后风温很快由650℃上升到950℃,23:00左右至最高1000℃左右,既满足了高炉需要喷煤的前提条件,也给炉缸及时补充了热量,为前期出铁加风创造了条件。

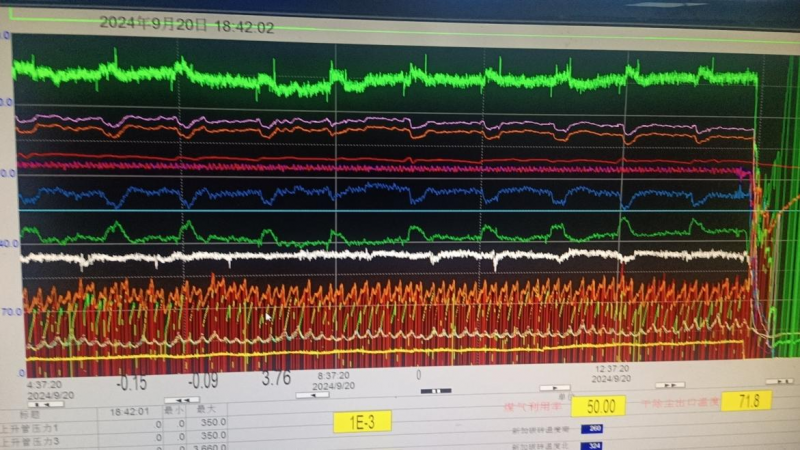

(5)顶温和煤气温度:整个降料面过程,顶温最高西南397℃,平均顶温294℃,入口煤气最高温度22:00左右225℃,平均煤气温度186.6℃。

(6)出铁:复风后大约40分钟开始组织出铁,17:14分东场开始单场出铁8炉次,切煤气前渣铁流动性良好,共计出铁650吨左右。

(7)盖面焦:本次降料线停炉共加盖面焦5次,一次8.35t,累计共加41.75t。

(8)计算料线:本次降料线风量和氧量累计共计风量1036555.83m³,在不计漏风率和空气湿度等前提下120.68t煤粉消耗风量120.68×2644=319077.92m³,消耗焦炭(1036555.83-319077.92)/2801=256.15t。则计算下降体积256.15/10.28×38.75=965.55m³,复风前料线4米,累计体积965.55+146.49=1112.04,实际料线18.71米左右。【从人孔处测料线20.75米,20.75-0.9(人孔高度)-1.2(38米平台到零点高度大约1.2米)=18.65米】,炉腰底部,未到炉腹(19米)。

4 放残铁

4.1 放残铁准备工作

降料面结束停风后,9月24日7:00对残铁口部位的冷却壁水管搭桥改道,后开始割除残铁口部位炉皮,面积约500×600mm,烧对应的残铁口部位的冷却壁。

4.2 放残铁操作

烧开冷却壁后,现场确定残铁眼位置,插残铁沟A段(长度约2.8m),焊接、砌砖、烘烤。烘烤结束后用风钻打击炉底外层砌砖,大约深度1.2m,测温显示586℃,14:00左右开始用氧气烧放残铁口,用氧气向上烧,16:10分左右大概烧至2米左右来铁(深度是从碳砖开始测量),开始铁水流动性可,大约60t左右后铁水流速明显变小,反复用氧烧残铁口直至22:00左右已无铁水流出,本次放残铁大约70t左右。

5 本次停炉总结

5.1 本次降料面放残铁不足之处

(1)西侧风口堵的较多,造成料线偏差有点大。

(2)休风时间有点早,考虑环保因素5点就休完风,料线未控到理想状态。

(3)休风时间较长复风时间较短,炉缸活跃性比原先差,放出残铁较少未达到计算值。

5.2本次降料面可取之处

(1)由于提前烧炉,风温上升很快达到喷煤条件,且喷煤量足,很早就开始富氧,补充热量及时,无计划休风73小时渣铁物理热仍然充足,流动性良好,为快速出铁和将料线创造了条件。

(2)操作得当,加减风和打水配合很好,降料面整个过程无崩塌料,无气流,无爆震

(3)干除尘箱体温度只有3次超过300℃,时间均在2分钟之内,箱体全程通氮气,无箱体烧坏。

(4)煤气回收时间长,从9月23日15:56复风(16:13引煤气)到9月24日5点休风(3点切煤气),既缩短了降料面时间,又为公司回收了大约105.68万m³煤气,节省了大量成本。