沈龙龙1,高 鹏1,郝团伟1,洪 伟1,李骏峰1

(1.马钢炼铁事业部,安徽马鞍山243000)

摘 要:对马钢 B高炉“中心加焦”气流控制模式改“平台加漏斗”两道气流控制模式进行了总结。马钢B高炉二代炉役于 2022年12月8日点火开炉,开炉不顺,改中心加焦布料模式恢复炉况,炉况恢复后通过持续的调整,产量及负荷得到较大提升,但整体煤气利用率偏低,燃料消耗偏高,2023 年11月利用定修机会改为“平台加漏斗”布料模式,布料模式转换顺利,煤气利用率得到较大幅度提升,指标得到较明显提升。

关键词:气流:开炉;中心加焦;料制转换

马钢B高炉二代炉役于2022年12月8日点火开炉,开炉沿用一代炉役“平台十漏斗”两道气流模式,持续受内外部各种因素影响,开炉不顺,恢复过程存在反复,改为“中心加焦”气流控制模式快速恢复炉况,炉况恢复后,通过近一年的摸索调整,整体产量及指标得到明显提升,通过持续的上部制度摸索,煤气利用率有一定提升,但仍偏低,月均最高煤气利用率480%,离先进高炉仍存在较大差距,不利于降低铁水成本,因此进行了料制转换[1,2],以期提高煤气利用率,降低燃料比消耗。

1高炉设计情况

B#高炉二代炉役矿焦槽及皮带系统未做大的改造,炉顶系统仍采用串罐无料钟炉顶。出铁场设置4个铁口,风口设置38个风口;高炉本体采用密闭软水循环冷却系统,与一代炉役炉体下部采用铜冷却壁十上部铸铁冷却壁冷却模式不一样,炉体冷却设备采用全铸铁冷却壁,炉缸5段全部采用光面铸铁冷却壁,在风口处设1段光面球墨铸铁冷却壁:改变冷却壁原来“直通十蛇形”双层冷却管为单层冷却管,炉腹B1-B2,炉腰B3,炉身S1~S6,R1~R3共使用12段六管型强化冷却镶砖球墨铸铁冷却壁:冷却壁铸入6根 φ70 mmx7 mm 冷拔无缝钢管;煤气处理系统改“重力除尘十环缝洗涤塔”为“重力除尘十旋风除尘十干法布袋除尘”;热风炉系统未同步进行大修改造。

2 开炉后近一年生产情况

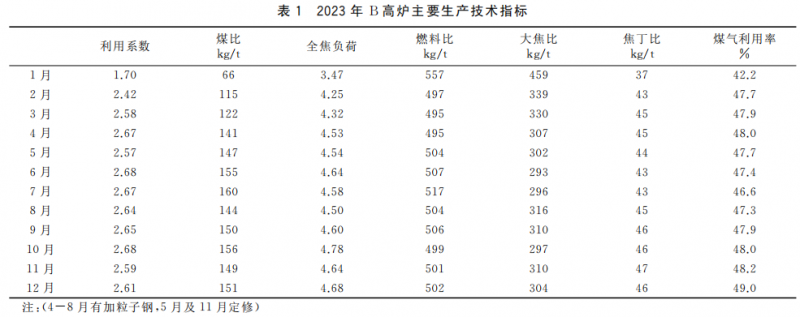

2.1 近一年生产指标

B高炉于 2023年1月底炉况基本恢复正常,前期整体压差偏高,两道气流不畅,煤气流利用率与负荷及冶强不相匹配。因B高炉开炉未经过布料试验,考虑与 A 高炉炉型设计一致,借鉴A高炉布料角度,同时持续的摸索合适边缘矿焦角度、中心加焦量及矿石平台角差,找到B高炉合适的基础料制。通过持续的上部制度调整,匹配下部送风制度的摸索调整,选择合适的入炉风量,压量关系有所改善,持续恢复负荷及冶强,3月份以后整体产量基本维持在 10 500 t/d 以上,但煤气利用率偏低,7月底开始调整,提升煤气利用率,10月煤气利用率达到 48%,操作燃料比下降至 493 kg/tFe。

2.2 主要存在的问题

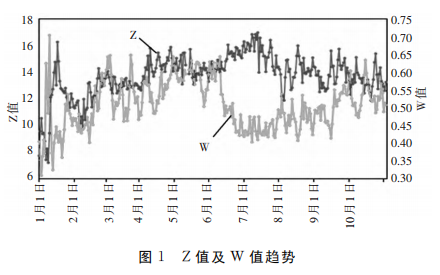

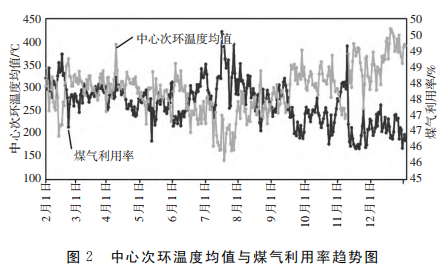

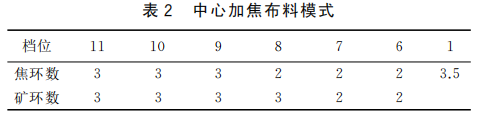

B高炉炉况恢复初期两道气流不畅,Z、W值均偏低,对应表现为炉内压差偏高,日均压差基本在175~185kPa。2~3月持续的摸索合适边缘矿焦角度、中心加焦量及矿石平台角差,至4月初期压量关系有所改善,乙值及W值均有所提升,但中心气流稳定性一般,为此5月10日利用动休及定修机会进一步扩大送风面积,送风面积由04808m扩至0 484 7 m?,增加入炉风量,混合风量由6900 m3/min 提高至7050~7100 m3/min。上部料制调整上适当控制边缘,焦炭5挡加挡,减少矿石滚落对中心气流的影响,强化中心,从图1可以看出6月份开始,Z值与W值趋势形成明显的剪刀差,同时煤气利用率开始逐步下降,最低日均煤气利用率下降至46%左右,调整后主要表现为中心宽而不强,稳定性不好,十字测温第2~5环温度整体变化很小,从图2可以看到煤气利用率与中心次环温度有一定反向关系。

自炉况恢复以后长期存在探尺极差大、小滑料频繁的问题,主要表现在平台不稳,通过扩大矿石平台角差,焦炭内环增加档位等手段,探尺差问题有所减小,但小幅滑料问题仍存在。

炉内压差水平整体下降,随负荷及冶强恢复,日均压差基本维持在 174 kPa左右,压差水平偏高,限制了参数的恢复,受热风炉及送风管道承受压力限制,风压上限按 410 kPa 控制,顶压按 225~230 kPa控制,顶压水平偏低,无法继续往上使用。风温水平最高1170℃,较一代炉役 1 225 ℃风温水平大幅下降。

3 上部制度转换前准备工作

3.1 持续活跃炉缸

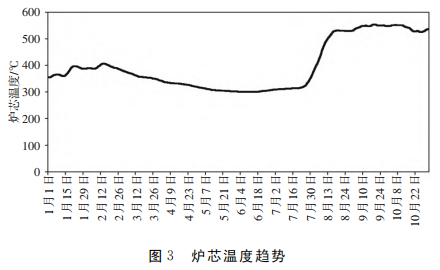

炉缸活跃性是炉况稳定顺行的保证,也是一次气流分布合理的基础。B炉自开炉以来,长期风量不全,鼓风动能偏低,导致炉缸活跃性不好。新投产高炉有陶瓷杯,隔热保温效果好,B高炉炉缸热量整体充足,日均铁水物理热基本维持1510~1515℃,在此基础上,适当控制铁水含[Si,特别是控制铁水含[Si]上限,铁水含[S]按 0.025%~0.030%控制,确保渣铁流动性,减少炉温对出铁的影响,特别是高硅高物理热对出铁的影响,同时利用铁水轨道衡,实时跟踪铁速及实际出铁量的变化情况,强化出铁组织,确保炉缸内铁水液面的稳定,下部匹配扩风口上风量,提高鼓风动能,活化炉缸,至料制转换前,炉芯温度提高至较高的水平。

3.2 上部气流调整

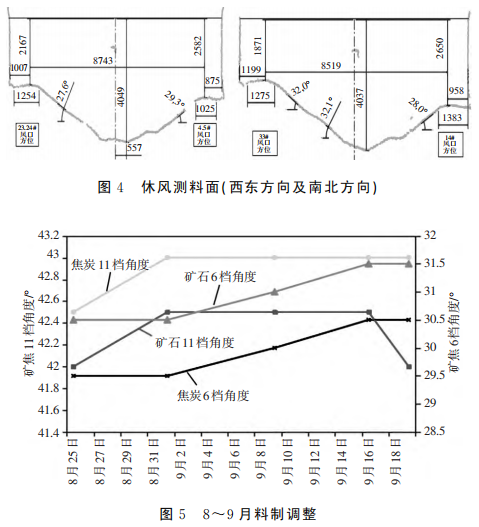

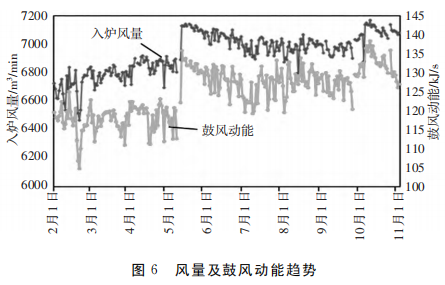

针对4月份开始用粒子钢,实际矿批增加,扩大矿石平台角差最大至12°,整体中心稳定性不好;6月份开始增加边缘矿焦负荷,角度外推等,焦炭5档加档,形成副平台减少矿石滚落,增加中心焦环数及减少6档矿石环数等手段强化稳定中心气流,导致中心宽而不强,边缘气流受抑制,小幅滑料仍存在;7月底开始调整上部装料制度,主要目的提高两道气流的稳定性,上部料制调整主要是通过布料角度调整,矿石内档角度外扬,外档角度内推,缩小矿石平台角差(12→10.5°),对应焦炭平台角度也对应调整,稳定平台,减少滑料,疏松两道气流,最外档焦矿角差由 0.5°-1°,焦包矿,调整11档焦炭量,稳定边缘,减少边缘滑料;中心加焦量根据中心气流变化小幅微调中心加焦量(15 8%~21%),中心气流有所收敛,边缘气流有所提升,两道气流均衡性增加至10月炉内指标有较大提升。休风前1天,矿石最内档第6档减1环,进一步强化中心气流。从休风检测料面看,属于“窄平台十深漏斗”,与调整预期基本一致,平台有所收窄,基本满足料制转换条件。

3.3 送风制度调整

B高炉开炉初期选择与A高炉选择相同的风口布局,但整体压差偏高,随炉况调整压量关系改善考虑持续的鼓风动能不足,匹配下部调整,通过持续的扩风口面积,从开炉0.4808m2(φ120*12十φ130*26)扩至0.4869m2,增加入炉风量,降低压差[3],鼓风动能从120 kJ/s 提高至135 kJ/s 左右,针对烧结矿硅及 Al2O3上升,导致渣比大幅上升至320 kg/tFe,炉内下部压差上升,配合高富氧率,富氧率最高5%,较一代炉役25%~3%大幅提升,以氧换风,减少炉腹煤气量,降低下部压差,稳定两道气流。

3.4焦炭质量保证

中心加焦对外部原燃料质量要求不高,但平台加漏斗对焦炭质量要求高,B炉大修筒仓投入运行:焦炭改焦化为筛分筒焦直接打料进槽下焦炭仓,未焦化出厂未筛分统焦→简仓→槽下焦炭仓,从5月份开始,筒仓增加筛分,确保焦炭粒度,从自动取样机投入后取样结果看,焦炭平均粒度52~53 mm:粒度焦一代炉役 48~49 mm有较明显地提升[4]。

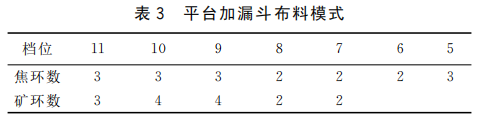

3.5 料制转换方案

“中心加焦”改为“平台加斗”布料模式,中心焦炭量减少,中心气流通道减少了,会导致炉内压差上升,边缘气流变化,热负荷不稳定等一系列问题,因此料制转换前必须要保证炉况稳定,两道气流稳定炉型可控。通过7月底开始持续的调整,10月B高炉炉况各项指标达到开炉以来最好的水平,具备料制转换的条件。目前取消中心加焦操作上基本都是循序渐进,逐步外移中心焦角度,重新搭建焦平台[2],本次B高炉取消中心加焦通过讨论采取利用11月份 22h定修复风后调整,将中心焦炭布料角度外扬至目标27,控制内环焦炭布料量在25%~30%,引导中心气流,适当加重边缘矿焦负荷。根据近一年生产经验看,转换后矿石平台角差按10°~10 5°控制,引导平台加漏斗模式下中心气流为主期间预计压差上升,操作压差按180kPa为上限,风量适当退守7000→6 850 m'/min 水平。复风后维持休风后平台加漏斗料制,后续根据平台加漏斗模式下中心气流强弱再考虑是否适当疏边调整,最终形成合适的两道气流。

4 料制转换及炉况变化

料制转换前矿批 124 t/ch,全焦负荷470,焦丁比 45 kg/tFe,富氧 25 000 m3/h,日均产量 10 500 t/d。休风前一天矿石最内档第6档矿石减1环,确保充足的中心气流。11月7日定修计划休风22h,考虑风温下降影响动能,休风缩4个φ130 风口至 φ120,11月8日6:00开始复风,复风料全焦负荷430,矿批118 t/ch,复风料第1批直接进行料料制转换。总体保持焦炭平台基本维持不变,矿石整体角度增加,矿石平均角度 37.83°→38 13°,质心外移,适当控制边缘,疏导中心气流,有助于料制转换顺利进行。

4.1 复风过程

11月8日复风开始,堵4个风口,复风前期捅开3个风口,因考虑到3#HS大修退出送风及后续热风炉维修计划,风温下降导致鼓风动能下降,后续维持堵1个风口,确保一定的鼓风动能,确保中心气流,6:00开始复风,至13:00 风量回全,堵1个风口情况下,风口面积 0.4675 m2,混合风量6 850m3/min,维持鼓风动能 135 kJ/s左右,同时适当控制一定冶强,确保炉况稳定,富氧未回全,冶强适当控制,因休风时间长,且直接进行料制转换,导致炉体不稳,临时降料线控制,料制转换初期受小套漏水影响炉况,11月12日动态休风更换后,炉况整体趋稳。风量用至6950 m3/min。

4.2 气流变化及后续调整

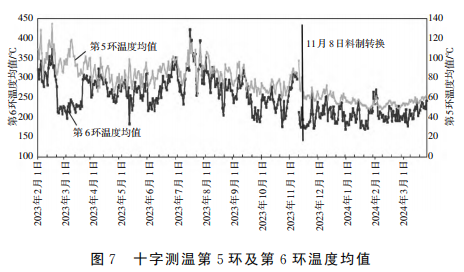

料制恢复后,前期整体表现为边缘有所抑制,随负荷及冶强恢复,边缘气流有所恢复,中心气流整体较为充足,十字测温第6环温度目前均值 200~210℃左右,较料制转换前均值240~270℃有明显下降,十字测温第5环温度小幅下降,整体表现中心气流有所收窄,煤气利用率均值能达到49%,有较大提升,达到调整目的,3月份煤气利用率达到49.2%,燃料比下降至 494 kg/tFe。料制转换后气流整体稳定,料制未有进行大的调整,主要是矿石增加档位,缩小内档档位角差,整体矿石平台角差仍维持在100~105℃。目前B高炉上部料制为![]() 。3月底随负荷恢复至5.0后,两道气流均有所发展,外当矿石角度外扬,内档矿石角度内推,矿平台角差扩至 11°。

。3月底随负荷恢复至5.0后,两道气流均有所发展,外当矿石角度外扬,内档矿石角度内推,矿平台角差扩至 11°。

4.3 料制转换后指标情况

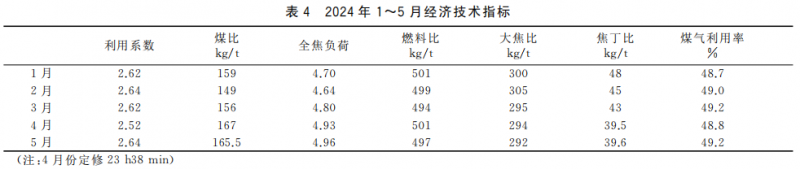

料制转换后受小套漏水影响及操作炉型变化等因素影响,11~12月负荷水平有所下降,边缘气流有所抑制,气流调整过程中边缘存在局部气流,但整体风氧耗水平下降明显,消耗下降,操作燃料比下降至495 kg/tFe,5月整体指标达到开炉以来最好水平并继续提升,见表4,全焦负荷最高恢复至5.03的水平,目前维持在50水平。

5 结论

本次B高炉利用定修复风机会去中心焦,取消中心加焦进程较为顺利,调整后两道气流稳定,煤气利用率逐步上升,指标也得到明显提升。主要经验如下:

(1)料制转换重点第一是转换前操作调整,确保炉况稳定,两道气流稳定,炉缸活跃等;

(2)第二转换后布料矩阵的研究选定,特别是内档焦炭角度及用量、矿石平台角差的选择,内环焦炭量控制在25%左右,同时过渡初期,要适当控制边缘,降低负荷,引导中心气流;

(3)最后是利用复风初期气流可塑性强的机会,直接进行料制转换,谨慎恢复,适当控制产量,与日照1号高炉取消中心加焦有类似之处5,焦炭内档角度未进行过渡,说明该方法的可行之处。

参考文献:

[1] 王正新,张贺顺.首钢京唐1号高炉装料制度的演变与优化[J].炼铁.2017.36(2):5-9.

[2] 李杰,陈军.马钢4号高炉装料制度的调整及优化[J].炼铁.2019.38(6):19-23.

[3] 蒋裕,赵淑文,马钢4号高炉取消中心加焦实践[J].炼铁.2019.38(2):53-55.

[4] 王晓明,王有良.首钢京唐1号高炉取消中心加焦冶炼实践[J].炼铁.2013.32(2):24-27

[4] 尹保军,山钢日照1号高炉取消中心加焦践[J].炼铁2019.38(6)53-55.