新型高炉炉顶装料设备

1概要

高炉炉顶装料设备位于高炉本体上部,是将炉料装入到炉内,在高炉操作中起着重要作用的设备。在通常的无料钟式装入设备中,配置在炉内的溜槽沿炉体中轴旋转,将炉料环状分布到炉内。

高炉炉顶装料设备除溜槽旋转机构外,还有溜槽旋转半径的调整机构(以下简称调整机构),在半径方向调整炉内溜槽前端的位置,构成将炉料环状分布在任意半径的结构。

本文介绍的新型炉顶装料设备,采用了新开发的调整机构,与传统技术相比,因结果简单,使设备实现了小型化。

2旋转半径调整机构

2.1传统技术的调整机构

传统的炉顶装料设备,炉内溜槽绕以垂直于旋转轴的倾动轴为中心旋转,通过变更倾角,调整溜槽的旋转半径。为驱动设置在旋转轴上的传动齿轮,使垂直的倾动轴旋转的机构,将炉内溜槽举起向上(使倾动轴顺时针方向旋转)时,传动需要很大的转矩,所以是总计使用11个齿轮的非常复杂的结构,这样就很难实现小型化。

2.2 新型炉顶装料设备的调整机构

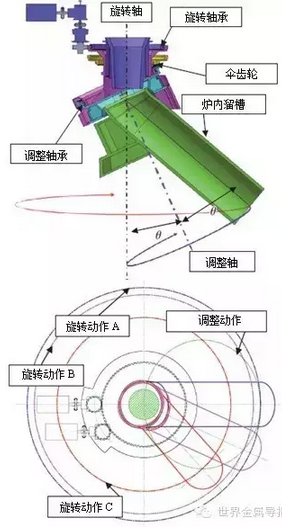

这次开发的装料设备采用了由1对伞齿轮和1个调整轴承构成的非常简单的调整机构(见图1)。炉内溜槽为以相对旋转轴具有θ角度的调整轴为中心,用偏转角θ偏转的结构,旋转伞齿轮,溜槽旋转半径(溜槽前端位置)从最大的A,经过B、C,到旋转轴中心(溜槽面向垂直方向的状态),即,可以使旋转半径减小到零。如果再继续旋转伞齿轮,旋转半径再次增大到A。

图1 新型炉顶装料设备

3新型炉顶装料设备的特点

3.1简单小型的结构

通过采用2.2节所介绍的调整机构,所需的齿轮数量从原来的11个大幅度减少到2个,提高了维护性。

采用伞齿轮的调整机构,高度方向需要的空间可以比传统机构大幅度减小。因此,装料设备整体高度可比传统设备降低约1m(总高的约40%)。此外,因为将调整机构紧凑、轻量化,旋转轴承承受的负荷可以减少约30%,这就降低了旋转轴承的故障风险。

3.2旋转及调整速度的提高

紧凑、轻量的新型装料设备提高了溜槽的动作和调整速度。因此,其优点是装料的时间表可以宽裕,提高操作的自由度。

与传统技术相比,新型装料设备炉内溜槽的旋转速度提高1.5倍,为12r/min。实现了溜槽等旋转部分的轻量化,旋转重心接近旋转轴,可以降低转动惯量。在提高旋转速度时,采用筒型溜槽也消除了原料从溜槽溢出的担心。

调整速度可以是传统装料设备的3倍左右,调整机构,以倾斜的调整轴为中心旋转,所以减少了重力导致的旋转阻力,所需的扭矩降低。因此,是降低减速比,达到高速化的装置。

3.3炉内溜槽的衬板的磨损减少

在炉顶装料设备中,由于原料冲击,炉内溜槽内部衬板的磨损是大的问题。磨损最突出成为控制衬板更换速度的是溜槽的最上部、沿旋转轴受下落炉料冲击的部位。

新型炉顶装料设备是如上所述的抑制装置高度的结构,炉料自由下落距离变短,冲击炉内溜槽时的动能抑制在传统机构的60%以下。而且,炉内溜槽绕调整轴旋转,炉料直接冲击的部位不集中在一个部位。因此,与传统装料设备比较,可以期待减少溜槽衬板的更换频率。

4实证试验状况

制作了炉内溜槽长度约2m的实证试验模型,完成了动作和控制试验。在模拟高炉进行了装料实证试验,正在核查炉料分布的特征。