李伟伟,蒋 益,姜彦冰,张 南,董建兴,滕雪亮

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

摘 要:本文阐述了鞍钢鲅鱼圈 1#高炉(第一代)大修停炉出残铁操作的过程以及经验总结。本次出残铁操作,为鞍钢首次 4000m3高炉出残铁,从出残铁方案的审定,残铁口位置的确定,残铁沟与残铁坑的设计与制作均进行了严密的论证。从操作实践结果看,放残铁效果较好,炉缸残留渣铁较少,放残铁操作圆满成功,为高炉大修工程顺利进行奠定了基础。

关键词:出残体;大修;大高炉

鞍钢鲅鱼圈 1 号高炉(4038m3 )由中冶赛迪设计,第一代炉龄于 2008 年 9 月 6 日开炉投产。自入 2011年开始,炉缸环碳温度升高,随着时间的推移,炉缸侵蚀逐渐加重,炉缸侧壁温度最高点达 520℃,超红色警戒线 70℃,存在重大安全隐患并严重制约生产。于 2018 年 6 月 6 日停炉,运行 9 年 9 个月,单位炉容产铁 6546t。本次大修高炉本体范围:更换炉缸全部冷却壁和耐材、更换炉腹部分冷却板、更换炉身第 12 段冷却壁,设计工期 66 天,时间紧任务重,出残铁是否成功直接影响主线工期。

1 出残铁方案确定

1.1 炉缸侵蚀情况

鞍钢鲅鱼圈 1 号炉缸设计 6 段冷却壁,其中二段和铁口区域为光面铜冷却壁,六段为加厚光面铸铁冷却壁,一、二、三、四段为低络光面铸铁冷却壁。炉底四层 UCAR 大块碳砖,第一层为 CJR 石墨砖,第二至四层为 D 级大块碳砖。炉底第四层碳砖上表面为瑞尔陶瓷杯垫。炉缸侧壁为 66 层 UCAR 小块碳砖,靠近冷却壁热面为 NMD 半石墨砖,靠近炉缸内型一侧为 NMA 碳砖。炉缸侧壁圆周方向温度监测点为 8 个方向,角度差为 45°,平均分布,每个方向电偶为两支,插入深度分别为 150mm 和 300mm。投产后考虑到炉缸监测点覆盖面较窄,后在炉缸新增温度监测点 89 点,主要集中在炉缸 H2、H3、H4 段,每点两支电偶,插入深度为 50mm 和 150mm,拓宽电偶监测范围。

自 2011 年开始,炉缸侧壁温度明显上升,首先升高的部位为炉缸正西方位,第 19 层环碳(标高 8.595m)温度点 TE589(插入碳砖深度 300mm),至 2011 年 7 月最高上升至 511℃。2012 年 10 月,10 层环碳(标高7.55m),TE5303 和 TE5315 先后超过 500℃。

1.2 出残铁方案确定[4]

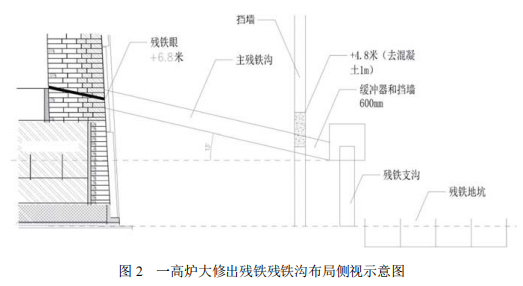

鲅鱼圈 1#高炉设计 4 个出铁口,出铁口夹角为 78°和 102°,圆周均匀分布。铁水运输方式为鱼雷罐运输,出铁场平台下东西两侧分设 4 条铁道线,进行铁水运输。高炉炉缸和最近的铁道之间均有出铁场承重梁,考虑到现场作业条件,决定采取地坑储铁的传统出残铁方案。根据现场条件残铁口方位定在 1#和 2#铁口之间,正西方向。

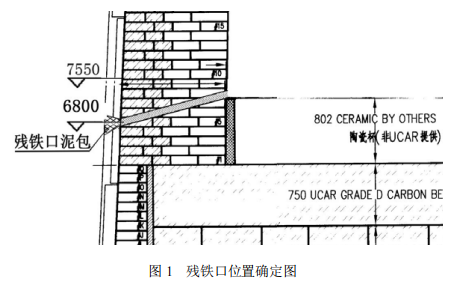

残铁口位置的确定[5]。根据炉缸侧壁温度,标高为 7.55m 的第 10 层环碳的为温度检测最高点,说明在垂直方向上,该高度的炉缸耐材被侵蚀最为严重。根据炉缸象脚侵蚀原理和炉底炭层温度(炉底中心炭层最高温度 580°)推断炉底侵蚀程度较为轻微,很可能陶瓷杯底仍然存在。通过多次技术研讨,确定在标高 6.8m处,即炉底碳砖上表 0.4m 处为残铁出口标高,预测炉底陶瓷杯底侵蚀程度小于 50%(见图 1)。

2 出残铁前准备

2.1 出残铁能源介质准备

(1)残铁沟设两条焦炉煤气管路,两个煤气包,直径:32mm。

(2)两条氧气管路,氧气包直径:32mm。

(3)压压缩空气管路,空气包直径:32mm。

(4)两条水管,水包直径:32mm。

2.2 残铁沟和残铁坑的铺设

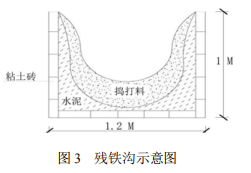

残铁沟的设计与制作。残铁沟坡度为 10°,铁沟外壳钢板槽高度1000mm,宽 120mm,钢板厚度 16mm。主残铁沟离残铁口眼标高距约为400mm,残铁沟用钢结构支撑,前端同炉壳焊接牢固,铁沟两侧架设工作平台和上下安全走梯。残铁沟内部耐材结构为:平砌一层耐火砖,耐火砖表面铺设 100~150mm 厚有水炮泥,煤气火烘干后再垫 150mm 厚沟泥(见图 3)。

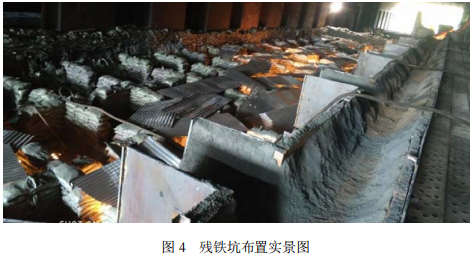

残铁坑的设计与制作。残铁坑位于炉缸西南侧 6#和 7#铁道区域,地平向下挖 1000mm,底层铺 300mm焦粉,上层铺 200mm 捣打料并用烘干器烘干。用散料隔开成 88 个 2.3mm×2.3m 的小单元,设计容铁量为1900t。为防止渣铁外溢,残铁坑外围用散料叠高 300~500mm 挡墙(见图 4)。

3 出残操作实践

3.1 制作残铁口泥套

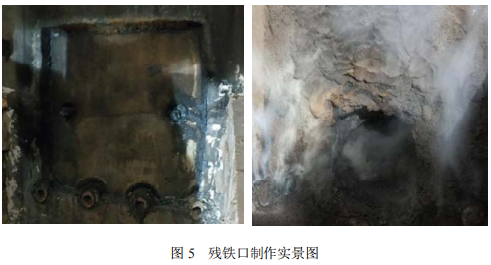

选定的残铁口眼部位,设备人员切割残铁口炉皮,开孔面积 800mm×800mm。炉前人员将冷却壁内部积水用压缩空气吹扫干净,并在冷却壁开孔 600mm×600mm。清理泥套部位残渣铁和冷却壁内与炉皮间填料,至炉皮起抠进至碳砖部位(大约 340mm),用硬泥填实至与残铁沟下部连接,填料厚度 250~300mm,残铁口直径 100~150mm 并用煤气火烘干(残铁口制作见图 5)。同时为保证作业条件和环保要求,将炉前除尘引至残铁口处,作临时除尘。

3.2 出残铁操作

出残铁过程中以残铁口中心点外 30m 内设置安全警戒线,悬挂安全警示标志,出残铁时制定专人负责现场警戒。高炉主管技师负责对烧氧设备检查和确认,烧氧人员必须按要求穿戴好劳动保护用品(防热服、毛巾、面罩、Co 报警仪)。提前备好生产工具(氧气管、扦子、大锤、钩)。6 日 8:00 热风炉处理净煤气,炉前准备烧残铁口工作,7 日 3:00 开始烧冷却壁,8:00 扩残铁口冷却壁完毕,10:00 开始做残铁口泥套,铺残铁沟并开始烘烤,下午 13:00 开始烧残铁口出残铁,17:56 残铁口烧开,开始出残铁。前期铁流较大,缓冲区和挡墙起到了作用,铁水进过缓冲区后顺利的分配到残铁坑中。23:25 出残铁结束,残铁口眼用有水炮泥堵住,共出残铁 835t。

4 总结

(1)本次出残铁操作是鞍钢 4038m3高炉首次出残铁操作。由于现场环境复杂,工期紧张,炼铁部技术工作者制定了科学完善的出残铁方案,保证本次出残铁操作安全顺利的完成,开创了鞍钢大型高炉停炉技术的新篇章。

(2)从后期炉缸耐材拆扒时的验证结果看,本次出残铁作业非常成功。炉缸拆扒过程中,进入炉缸勘察发现,整个炉缸残铁放净,炉底陶瓷杯底露出,炉底没有残存铁块,大大节省了炉缸耐材拆扒的时间。

(3)本次出残铁操作的不足之处。对出残铁前期准备工作量预计不足,前期冷却壁停水,改管道,以及漏水导致焊接困难等因素,导致出残铁前期准备施工时间长达 28h。加上残铁口的制作,至 7 日 17:56 残铁才烧出,从停炉到出残铁历时近 36h。由于间隔时间长,导致残铁烧出困难,烧铁口时间长达 5h,增加了工人的劳动强度。同时由于间隔时间长,炉缸侧壁凝固固态渣铁层,也增加了炉缸耐材拆扒的工作量。

参 考 文 献

[1] 王筱留. 钢铁冶金学(炼铁部分)[M]. 北京: 冶金业出版社, 1991.

[2] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2003.

[3] 那树人. 炼铁工艺计算[M]. 北京: 冶金工业出版社, 1999.

[4] 李建军. 鞍钢 3200m³高炉大修停炉操作实践[J]. 鞍钢技术, 2018(2): 42-45.

[5] 田景长. 鞍钢 2580m³高炉大修停炉实践[J]. 鞍钢技术, 2016(2): 49-51.