詹开洪

(广东中南钢铁股份有限公司)

摘要:介绍了韶钢 8 号高炉嘉恒水渣系统工艺,对韶钢 8 号高炉近年来使用嘉恒水渣系统遇到的问题分析总结,并采取相应的措施进行改进创新,弥补了嘉恒水渣工艺的不足,保证了高炉生产要求。

关键词:高炉;嘉恒水渣;改进

韶关 8 号高炉有效容积 3200m3设有 4 个铁口,南、北 2 个出铁场。炉渣处理系统采用冷法嘉恒法渣处理工艺,共设置两套渣处理系统,每个出铁场各设一套。每套水渣系统对应 2 个铁口,嘉恒水渣系统由冲制塔、转鼓 、转鼓滤网清洗装置、皮带机、供排水系统、热水池、冷却塔及水渣转运贮存系统组成。高炉于 2009 年 10 月开炉投产。

韶钢第一次使用嘉恒法水渣系统,由于对工艺了解不透彻,使用过程中出现冷水池结渣、转鼓接手断裂后转鼓停止、细渣带水多皮带尾轮掩埋等,通过一段时间的使用,对嘉恒法渣处理工艺设备进行技术改进和创新,满足了高炉稳产、高产、低耗的需要。

1.嘉恒水渣工艺介绍

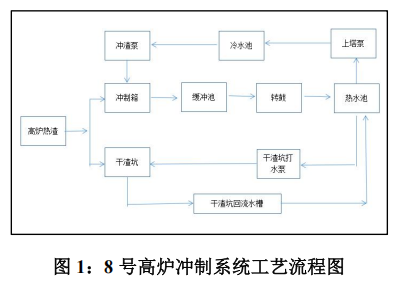

韶钢 8 号高炉 嘉恒法渣处理工艺如图 1 所示。其基本工艺为:高炉炉渣在主铁沟与铁水分离后,经熔渣沟进入冲制塔,被安装在渣沟端部下面的冲制箱喷出的带压高速水流快速击碎,淬冷和粒化,形成颗粒状水渣,粒化产生的渣水混合物,从冲制塔经过渡管流进转鼓内,通过转鼓滤网旋转进行渣水分离,水渣又通过转鼓溜槽下至皮带,皮带把水渣直接输送到嘉羊渣处理场地。水和细渣则透过滤网进入热水池,细渣沉淀后由天车抓到细渣皮带转运到水渣皮带,而热水则通过 回水泵抽至冷水池冷却,再由供水泵送至冲制箱继续冲渣,循环使用。

2 水渣在生产中出现的问题

嘉恒法水渣在韶钢 8 号高炉运行 10 年,有效地解决了韶钢 8 号高炉水渣处理工艺,但其间也暴露出一些问题:

2.1 冷水池底部结渣严重,导致冲渣泵吸水口变小,有大渣块脱落堵塞入口或冲制管道的风险隐患,高炉生产经常利用长时间休风、或放干渣对冷水池进行大规模清理,冷水池有限空间不仅作业强度大而且作业安全风险高。

2.2 转鼓连接接手,螺丝容易出现断裂,多 次出现螺丝断完后,出铁过程中转鼓停转水渣埋死装鼓,水渣挤压在装鼓内部,转鼓有限空间,里面筛网结构场地狭窄,清理困难,风险隐患高,转鼓压死后往导致渣系统不能正常水渣运行,需放两炉以上干渣处理故障,不仅影响高炉生产成本,而且风险隐患大。

2.3 转鼓筛网使用寿命短,筛网局部磨损严重,水渣转鼓属于 2 级有效空间,更换难度大,筛网更换需要在不出铁间歇期间,每炉铁间歇只能更换一块筛网,导致更换耗时较久。

2.4 出渣前期出现转鼓溜槽下渣不顺畅,水渣不能正常转出转鼓,转鼓转矩大,转鼓压停风险大。

2.5 在钢铁节能降耗的大环境下,新水消耗也成了钢铁企业的一个重要指标,而水渣冲制冲渣水高温蒸汽和水渣带走大量的水,水渣成了高炉新水消耗最大单元,怎么样降低水渣新水消耗成了高炉系统的难题。

3 嘉恒法水渣的改进和提升

3.1 针对冷水池结渣问题,制定了一套液位频率动态调整清洗冷却池的方法。在出铁间隔期间对冷却池进行低液位变频池壁清洗,冷水池液位分布在1.5m/2m/2.5m三个不同液位进行频率切换,使压力在 0.1-0.25MPa 变化到搅动冷却池下部流场,及时清理干净下部积渣。

3.2 近年韶钢 8 号高炉的产量逐步提升,渣量也随之增大,转鼓接手螺丝本来就易出现断裂,渣量大后转鼓螺丝断裂更加频繁,通过仔细观察发现转鼓接手螺丝容易断的主要原因是受力大,而且根据渣流大小不同受力均匀程度也不同,螺丝容易松动,松动后加大受力的不均,螺丝逐个断裂最后造成转鼓停转结渣。根据这一特性跟换为万向轴连接,使用效果良好。

3.3 水渣缓冲板的改进,由于水渣是高压冲渣水把高温水渣急速冷却的技术,所有水渣从冲渣塔流向转鼓时压力较高,而水渣又具有高温高腐蚀性,而以前的缓冲板对渣水的缓冲不均匀导致局部地方水量大,所有导致筛网局部磨损严重。

为韶钢 8 号高炉通过对缓冲板进行改进,把以前横排 7 块缓冲板改为中间一整块一级缓冲板,边上两块二级缓冲板,对冲渣水冲蚀面全部改为耐磨浇筑料,这里改进后不仅结构简单,缓冲效果提升,缓冲板的寿命增加,减少筛网磨损、减少设备的故障率,减轻工人的劳动强度。

3.4 转鼓筛网是螺丝和转鼓框架连接,在生产中螺丝经过转鼓旋转、转鼓地冲渣水的冲力螺丝容易松动,松动后有含渣冲渣水冲刷和转鼓整块筛板的受力及松动后摩擦磨损联合作业,螺丝连接处磨损翻倍加快,筛板边框和转鼓框架边板有空隙后水渣冲含渣从中冲出,高温腐蚀性的含渣水对筛板的冲刷侵蚀力度大,筛板很容易破损。

在转鼓筛网更换安装的时候,紧固螺丝后在筛板的四边分 8 个点分别用钢筋段把筛网焊接固定在框架上。

3.5 水渣冲制颗粒的大小,决定了设备的正常、稳定运行。颗粒过大,渣中含水量高,产生虚假的大渣量,皮带无法及时运走,导致皮带头部被埋。颗粒过小,产生棉渣转鼓溜槽下渣不畅通,部分细渣不能收集导致冲渣水中含渣量增大,并在冷却塔、集水槽、热水池沉淀淤积 ,导致泵体和管道磨损加剧,负荷增大,严重时卡死水泵叶轮,损坏滤网,富集的棉渣堵死冲制箱。通过一定时间的应用实践,水渣粒大小与冲制水压、水流量、水温和渣的化学成分有着一定的关系,而冲渣水压又在此四个参数中起着关键的作用。

通过我们不断实践证明调整和控制冲渣水压保持在 0.19~0.23MPa 之间,炉渣碱度控制在1.18-1.25 之间,则可远离产生泡渣、棉渣的弊端。

我们在冲渣总管上设置一冲渣小管用于平衡调整冲制箱流量压力,保持冲渣水压力在 0.19~0.23MPa 之间、流量在 1900-2200m3 /h 之间。

3.6 水渣系统冲渣水除了渣中含水带走和产生的蒸气排放之外,剩余水均用于循环冲渣,为了维持循环水系统的正常运行,需要向循环水系统补充损失的水量。整个水渣系统是高炉最大的新水消耗单元,为节约用水,把水渣仓处沉积的水引流回水渣热水池,同时把主皮带头部冲洗水过滤后引回热水池,焦化废水排入渣池,近期转鼓冲洗泵系统改用污水处理站处理回收后的中水冲洗,如水渣系统液位不足时也用转鼓冲洗泵进行中水补充。通过对水渣沉积水、皮带冲洗水、焦化废水的回收和中水在转鼓冲洗泵上的使用,现在水渣系统新水消耗量为零。

4.结语

实践证明,通过对韶钢 8 号高炉 3200m3高炉渣处理工艺的改进与创新,设备故障率降低,水渣系统设备运行更稳定,水渣效率大幅提升,不但大幅节约了成本,更是减少了现场工人的工作量,具有广泛的推广和应用价值。