王吕辉1,祁占林2,王正鹏2,严礼祥1,杨吉祥1

(1.重庆臻焱节能环保科技股份有限公司,重庆400000;2.酒钢集团愉中钢铁有限责任公司炼铁厂,甘肃兰州730104)

摘 要;简要阐明了烧结返矿的利用现状及返矿冷固球团人炉的可行性,重点阐述了榆钢烧结返矿冷固球团制备及2800m3高炉人炉应用的技术攻关成果。烧结返矿冷固球团的抗压强度、热爆裂性能指数、低温还原粉化指数、还原性能及软熔性能等质量指标符合高炉炉料冶金性能要求。高炉生产实践表明,返矿冷固球团人炉,有利于改善高炉透气性,提高煤气利用率,炉况稳定顺行,可取得良好的经济效益和社会效益。与返矿冷固球团使用前相比,在冷固球团人炉比例为5%时,煤气利用率提高4%-5%,生铁成本降低10.2元/1。

关键词:高炉;烧结返矿;冷固球团;烧结矿;生铁成本

当前,我国钢铁生产以能源消耗占比高、碳排放量大的长流程工艺为主,并且在高炉含铁炉料中,烧结矿占比一般在70%左右。烧结工序能耗占钢铁企业总能耗的6%~10%[1-2],碳排放量占长流程碳排放量约11.5%。从这个角度看,烧结工序已经成为影响铁前乃至钢铁工业降低能耗和碳排放量的重要一环。

酒钢集团榆钢现有1台265m2烧结机,1座2800m3高炉,是目前西北地区单体容积最大、设备最先进的现代化高炉,年产生铁260万/a。高炉炉料结构中,自产烧结矿比例达66%~72%。受制于较差的原燃料条件,烧结有35%左右返矿处于循环重复烧结状态,烧结矿平衡问题突出。为此,2019年决定成立攻关组,推动返矿冷周球团制备及2800m3高炉人炉应用技术的协同实施。

1烧结返矿的利用现状

1.1烧结返矿的形成

烧结返矿是在烧结生产中产生的粒度小于5mm的含铁颗粒,在整个烧结矿中的占比约10%,主要有两大类,即一次返矿和二次返矿。返矿部分物化性能与成品烧结矿相同,与混匀矿有所不同。

(1)一次返矿。通常将破碎及整粒后的筛下物定义为一次返矿,烧结台车运行至机尾后经过破碎机破碎和热振动筛筛分的筛下物(热返矿)、热烧结矿经冷却和整粒后的筛下物(冷返矿)。一次返矿也可以分为两类:①由于“边缘效应”及点火效果差,在边缘位置存在未烧透甚至少部分未参与烧结过程的混合料;②已烧透烧结矿的低强度区(玻璃相等存在,黏结相强度不够)在破碎及整粒过程产生小块烧结矿。

(2)二次返矿。二次返结矿是在皮带转运及卸料过程中产生的小颗粒烧结矿,成分与成品烧结矿一致。高碱度烧结提高石灰石配比后,由于游离CaO的存在,烧结矿强度有所降低,在机械应力的作用下,部分烧结矿会再次出现破碎并产生槽下细矿。

1.2烧结返矿的利用

(1)返矿回烧结。目前,国内大部分钢厂将烧结返矿送回烧结配料,经过一系列工序后再次形成烧结矿。但返矿回烧结回带来一系列问题:①烧结矿成品率降低,有效产出下降;②能耗及CO2排放增加,返矿进人烧结系统需要占用部分资源,额外消耗能源,粉末焦炭用量会增加,提高炼铁成本,如柳钢生产实践表明,返矿率降低1%,焦比下降0.7kg/t[3];③返矿需要反复转运,系统流程长,增加额外运输成本(约5元/t);4影响烧结过程控制,烧结矿质量下降。

(2)返矿进转炉[4-5]。返矿是一种在转炉炼钢过程中比较常用的冷却剂和化渣剂,冷却效果好,能代替部分废钢,提高钢水收得率,还能代替部分萤石,减少污染。与返矿回烧结相比,返矿进转炉能够降低生产成本。但是返矿降温幅度大,在转炉吹氧时间短的情况下不易熔炼完全,破坏冶炼平衡,导致脱氧难度相应增加。

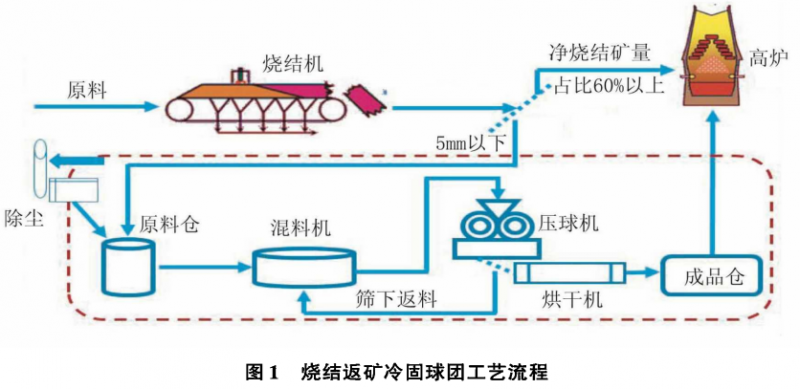

(3)返矿人高炉。为有效解决以上这些问题,许多钢铁企业开展返矿人高炉研究,一方面,通过调整高炉操作,应用部分小粒度烧结矿[6-7];另一方面,通过研究开发新技术,对返矿进行再处理,以满足高炉入炉要求。例如,日本JFE钢铁公司开发出烧结返矿新型造粒工艺,该工艺以水泥和高炉矿渣细粉为黏合剂,并通过圆盘造球机对烧结返矿进行冷黏结造粒。重庆臻焱开发了返矿冷固球团技术,其工艺流程如图1所示。该技术是将返矿高效利用、固废协同应用与冷固球团有效衔接,形成一种与高炉炼铁生产相适的冷固球团技术,即在烧结返矿中添加铁精粉、钢渣粉、除尘灰、污泥等物料,加人特研黏合剂均匀混合,经冷压成型后,采用低温干燥固结方法生产出可投入工业化应用的返矿冷固球团。

2返矿冷固球团入炉的可行性[8-10]

返矿冷固球团人炉的前提条件,是要达到高炉炉料冶金性能要求。

(1)冷固球团的强度。冷固球团采用黏合剂把返矿黏结在一起,理论上冷固球团中颗粒在黏结力、范德华力、毛细管力、静电力和机械啮合力等作用下,团聚在一起,具有一定强度,可以作为炼铁原料。(2)冷固球团对软熔带的影响。采用“三传一反”理论,对高炉上部软熔带以上料层行为进行计算,发现软熔带可以承受的还原度区间在70%~100%。也就是说含铁原料在70%以上还原度时,均可以到达软熔带,剩下30%在炉缸液体渣铁内部完成还原。芬兰奥卢大学Timo教授发现冷固球团在还原度大于70%时,才有粉化行为。此时,冷固球团基本上在软熔带,因其含量少,不会对软熔带产生大的影响。

瑞典LuLea科技大学在实验室研究基础上,在MEFOS试验高炉测试冷固球团对软熔带透气性的影响。发现冷固球团比例在35%以下时,对软熔带影响不大;冷固球团比例大于50%时,软熔带压差增加20 ~25kPa/m。

3 返矿冷固球团的应用

3.1返矿冷固球团质量指标

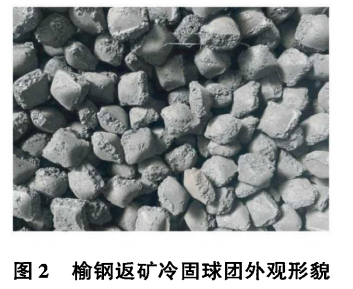

榆钢返矿冷固球团制备项目位于炼钢厂铸铁车间西侧,用地约3500m2,距离烧结车间约2.3km,距离炼铁厂约0.5km,分两期建设,配套有焦炉煤气作为低温固结系统热源。返矿冷固球团制备原料主要是烧结返矿和铁精粉,均来自榆钢。返矿冷固球团颗粒较大,外形尺寸约为40mmx40mmx30mm,呈不规则块状,四角分明,中部厚边缘薄(见图2)。

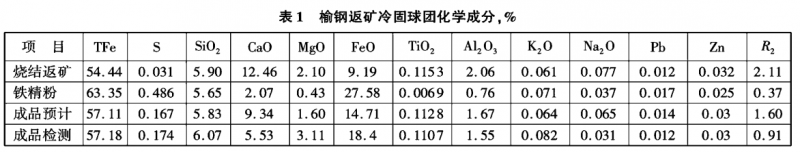

返矿冷固球团化学成分见表1。从表1可看出,冷固球团成分主要受榆钢原料条件影响,除K,O升高外,其余指标均较稳定,这意味着黏合剂对返矿冷固球团有害元素及碱金属含量无较大影响。

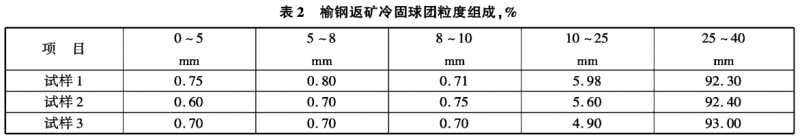

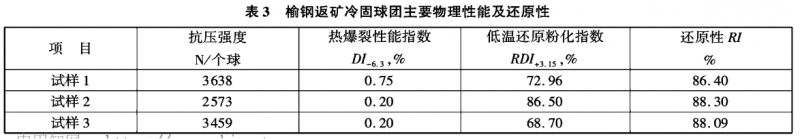

返矿冷固球团物理性能和冶金性能见表2、3、4。从表2可看出,返矿冷固球团整体较完好,运输过程中破碎量少,粒径范围在0~5mm、5~8mm、8~10mm占比均在1%以下,25~40mm占比平均在90%以上,人炉粉末占比小于1%。

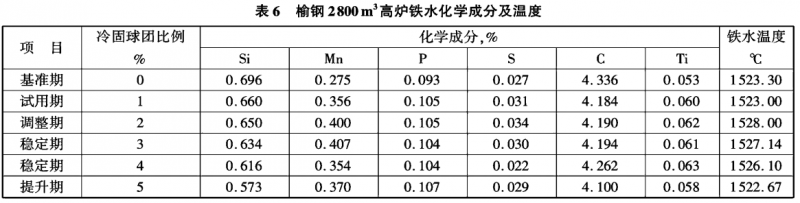

从表3可看出:抗压强度均值为3200N/个球,表明其机械强度高,经受碰撞、冲击、挤压和摩擦等各种严酷的机械作用能力较好;热爆裂性能指数较低,表明加人高炉后,因受热而发生爆裂的倾向较小;低温还原粉化指数总体指标较优,与烧结矿RDI指标较接近,说明返矿冷固球团在高炉上部低温区还原时的粉化程度较低,能适应较高强度冶炼,有利于高炉顺行及煤气流分布;还原性能RI整体尚可,表明其在高炉中部还原程度较好,部分需在高炉下部高温区进行直接还原,表明高炉配加返矿冷固球团后,对焦比影响较小。

从表4可看出,因受制于原燃料条件,返矿冷固球团综合品位低,SiO2含量高,所以其软熔性能逊于烧结矿。

3.2 高炉配加返矿冷固球团的过程

(1)技术探索开发与验证应用。2019年7月一2020年6月,通过13个方案不断试验、修正,再试验、再修正后,确定返矿冷固球团的配料结构为70%烧结返矿+30%铁精矿。验证结果表明,返矿冷固球团达到球团矿的指标,具备长期稳定生产的有关条件。

(2)小比例、短周期配加试验应用。2020年11月和2021年1月,两次在高炉配加返矿冷固球团试验,返矿冷固球团人炉比例按1%控制,各配加约1周,共应用返矿冷固球团约2000t。2021年3月29日,高炉开始持续配加1%的返矿冷固球团。经过3个月试验,返矿冷固球团人炉比例逐步提高到3%,高炉稳定顺行。全年消耗返矿冷固球团3万余t。

(3)大比例、长周期配加稳定应用。2022年5月,分为4期配加,单日用量的变化如图3所示。返矿冷固球团入炉比例,在稳定期为4%,在提升期达到5%以上。高炉稳定顺行,并持续强化冶炼,操作参数及技术经济指标均有进步。

3.3高炉应用效果

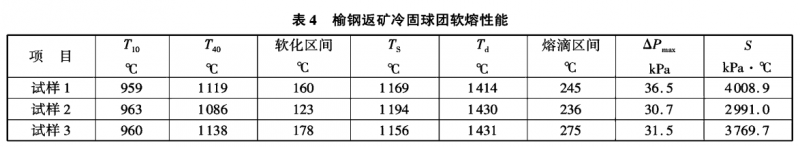

(1) 高炉主要操作参数。2022年5月2800m2高炉主要操作参数见表5。从表5可看出,返矿冷固球团人炉期间,在炉况稳定顺行的前提下,风量与鼓风动能等参数均有所提升,风温平稳上升,热风压力略有上涨,炉顶压力各时期基本保持稳定。富氧率在波动中升高,富氧率总体有所提升,有利于煤粉燃烧,提高煤粉利用率。总体而言,高炉作为一个煤气发生器,随着风量的增加,焦炭气化量增加,有助于提高高炉的生产效率。

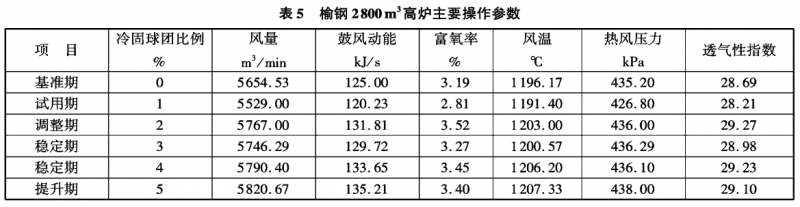

(2) 铁水成分与温度。2022年5月2800m3高炉铁水成分及温度见表6。从表6可看出,返矿冷固球团人炉期间,高炉铁水化学成分及温度稳定,波动较小。生铁[Si]虽然呈现下降趋势,但是铁水温度1500C,炉缸活跃,实现了降[Si]不减热。

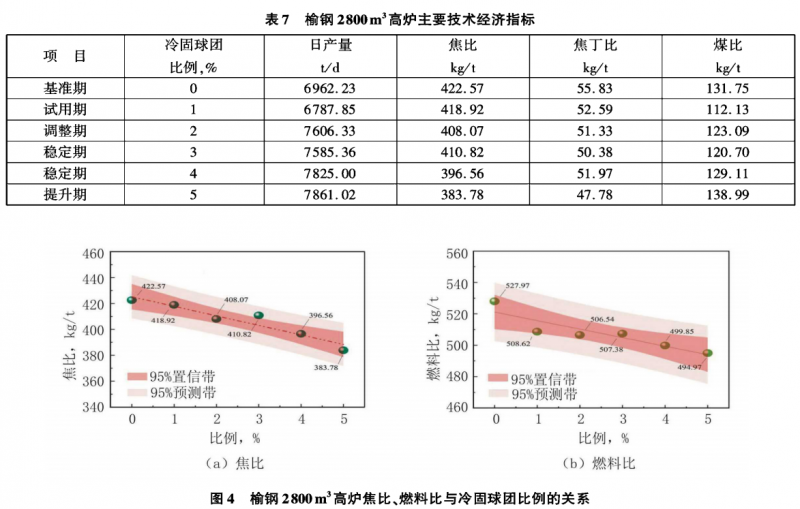

(3) 主要技术经济指标。2022年5月,2800m3高炉主要技术经济指标见表7。从表7可看出,返矿冷固球团入炉期间,日产量总体呈现上升趋势,利用系数由2.48/(m2.d)提升至2.81t/(m2.d),焦比明显降低,燃料比也呈下降趋势。通过对高炉焦比、燃料比与冷固球团比例进行线性回归分析(如图4所示),发现二者与冷固球团比例均存在负相关线性关系。

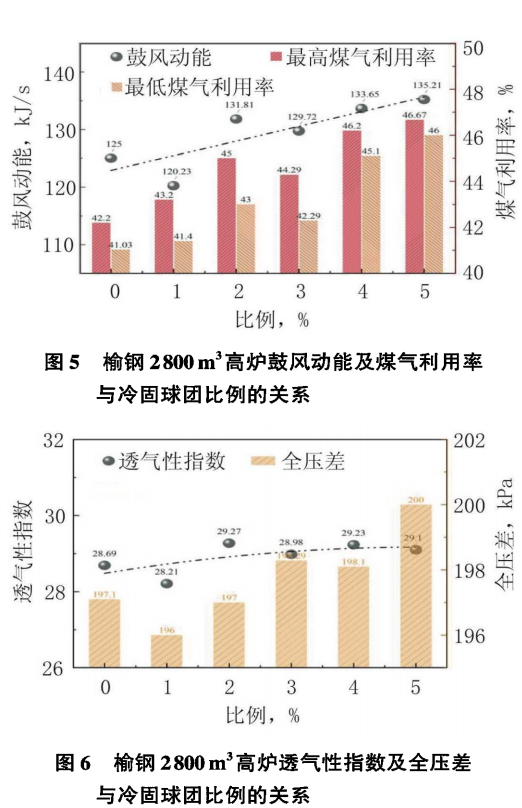

不同返矿冷固球团比例时,2800m3高炉的鼓风动能及煤气利用率与冷固球团比例的关系如图5所示,透气性指数及全压差与冷固球团比例的关系如图6所示。从图5可看出,随着冷固球团比例的提升,高炉鼓风动能及煤气利用率呈现上升趋势,与冷固球团使用前相比,煤气利用率在冷固球团比例为5%时提高4%~5%,表明炉内的间接还原度有所改善,有利于降低高炉的燃料消耗,进而降低高炉生产成本。

从图6可看出,高炉操作过程中对压差的控制有所放宽,通过提高富氧率,增加风量,将压差逐步调整到200kPa以上,透气性指数呈现出稳中缓升的趋势,冶炼强度明显提升。

3.4经济效益及社会效益

(1) 经济效益。按照返矿冷固球团替代外购球团矿进行价差成本核算,返矿冷固球团入炉比例每增加1%,生铁成本降低2.31元/t。其中,剔除返矿冷固球团比例增加后,人炉品位下降的影响,生铁成本升高0.27元/t。当返矿冷固球团人炉比例增加到5%时,生铁成本降低10.2元/t。

(2) 社会效益。与烧结工序相比,返矿冷固球团技术可以有效减少CO2排放量。生产实践中,返矿冷固球团耗电小于30kW.h/t,消耗焦炉煤气约16m3/t,折合标准煤共计12.83kg。与烧结工序能耗相比,每吨产品降低能耗约38.15kg标准煤,可减少CO2排放量约112.28kg。按照返矿冷固球团20万V/a产能计算,每年可减少CO2排放量约2万t/a。

4结语

将烧结返矿制备成冷固球团可以避免返矿在烧结系统的循环复烧,不仅降低能源消耗,而且进一步释放烧结能力,缓解烧结生产压力。榆钢2800m3高炉生产实践表明,返矿冷固球团加人高炉,有利于改善高炉透气性,提高煤气利用率,炉况稳定顺行,可取得良好的经济效益和社会效益。当返矿冷固球团人炉比例达到5%时,生铁成本可降低10.2元/t。

5 参考文献

[1]李新创.钢铁行业实现碳中和目标的机遇与挑战[R].北京:中国投资协会能源投资专业委员会,2021

[2]Wang Y Z, Zhang J L, Liu Z J, et al. Recent Advancesand Research Status in Energy Conservation of Iron OreSinteringin China[J]. JOM,2017, 69(11):2404-2411.

[3]唐志宏,罗秀传,王子宏,等.降低柳钢烧结矿返矿率的实践[J].烧结球团,2010,35(2):50-55.

[4]朱继衡,张太生,贺瑞飞,等.烧结返矿在转炉炼钢过程中的实践与应用[J].河南冶金,2017,25(4):19-21.

[5]张军利,潘志利,高永彬,等.返矿、铁矿石等作为冷料在转炉冶炼中的应用[C]//中国金属学会.2010年全国炼钢一连铸生产技术会议文集.河北迁安:中国金属学会,2010:222-224.

[6]黄发元,叶军.回收利用小粒烧结矿的探讨与实践[J].安徽治金,2001(3):29-31.

[7]汤楚雄,闫朝付.高炉返矿喷吹工艺若干问题初探[J].炼铁,2019,38(5):28-31.

[8]严礼祥.烧结返矿冷压成球人炉的可行性分析[J].冶金管理,2020(21):9-10.

[9]严礼祥,刘文权,祁占林,等.烧结返矿冷压球团助节能减排[N].中国冶金报,2022-6-15(5).

[10]李映,曹懿,聂浩,等.声波法表征烧结返矿冷压块的固结程度[J].中国冶金,2022,32(1):21-26.