刘征建1, 王家保1, 张建良1, 王耀祖2, 牛乐乐1, 朱 旺3

(1.北京科技大学冶金与生态工程学院,北京 100083; 2.北京科技大学人工智能研究院,北京 100083; 3.北京首钢股份有限公司,北京 100041)

摘 要:近年来,为贯彻落实国家“双碳”战略目标,针对冶金等重点行业,提出了严格的能效约束以推动节能降碳。目前,在以长流程为主的钢铁生产过程中,如何降低高炉炼铁工序能耗,以实现钢铁企业节能降耗仍是亟待解决的问题。首先介绍了高炉炼铁工序的能耗现状以及计算标准,并基于工业代谢的用能分析,详细阐述了高炉工序主要的节能降耗手段。最后,对高炉工序节能新技术做了相关的展望,以期为冶金行业节能降耗提供建议性方向。

关键词:高炉炼铁;工序能耗;降耗分析;新技术

2021年10月21日,国家发展改革委、工业和信息化部等部门联合发布的《关于严格能效约束推动重点领域节能降碳的若干意见》指出,到2025年,通过实施节能降碳行动,钢铁行业能效达到标杆水平的产能比例超过30%。该环保法规的出台体现了中国为如期实现2030年碳达峰目标,而推动重点工业领域节能降碳和绿色转型的政策导向。

钢铁工业是中国国民经济发展的重要支柱工业,同时也是化石能源消耗和污染排放大户。根据统计显示,中国钢铁工业能耗约占全国总能耗 的15%,而高炉炼铁所产生的能耗占钢铁生产全流程总能耗的50%以 上[1-2]。由此可见,高炉炼铁环节是钢铁工业生产中节能降耗工作的重点,其节能降耗工作的优劣将是钢铁企业能耗是否达标的关键环节。因此,高炉炼铁工序应用节能降耗新技术,以推动绿色低碳生产已刻不容缓。

为此,本文主要综述了中国现阶段高炉炼铁相关技术发展现状,首先概述了高炉炼铁工序的能耗现状,并介绍了高炉工序能耗的国家计算标准。在此基础上,从具体的用能原理出发,针对高炉用能,详细阐述了目前主要的节能降耗技术,同时对未来高炉炼铁工序节能的新技术做了相关的展望,为高炉炼铁节能降耗提供了借鉴意义。

1 高炉炼铁工序能耗概况

1.1 高炉工序能耗现状

高炉工序能耗是反应高炉炼铁过程能源消耗及回收水平的重要指标,是业内对标和交流的重要参考数据。近年来,中国各钢铁企业针对高炉炼铁工序通过实施稳定入炉原料品质、提高风温、提高喷煤比以及提高富氧水平等一系列先进的节能降耗技术措施,使得高炉工序单 位产品能耗呈现明显下降趋势[3-10]。

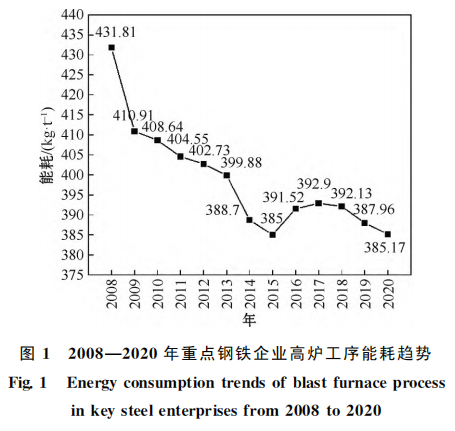

资料显示[11-12],2008—2020年中国重点钢铁企业的高炉能耗由431.81kg/t降至385.17kg/t,降低了10.8%,取得了较好的节能降耗效果,详见图1。

中国钢铁企业高炉工序能耗基本在360~430kg/t,个别先进企业高炉工序能耗可达360kg/t左右的先进值,如宝钢[13]的4号高炉截止2019年10月,其工序能耗保持约365kg/t的国内领先水平,首钢京唐炼铁厂高炉工序能耗可达374kg/t。不过, 钢铁企业的高炉工序能耗最高值达434.58kg/t,可见不同钢铁企业之间因技术、设备及管理水平的不平衡,致使高炉工序能耗先进值与落后值的差 距很大。

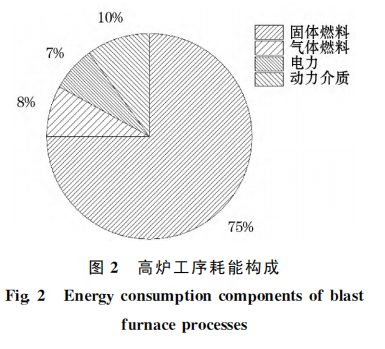

此外,各钢铁企业在计算高炉工序能耗方面存在一定偏差。高炉工序能源消耗种类主要由固体燃料、气体燃料、电力以及动力介质等构成。根据统计显示[14],高炉工序耗能构如图2所示,其中固体燃料消耗约占75%,气体燃料消耗约占8%,电力消耗约占7%,动力介质消耗约占10%。

即高炉工序能耗主要由固体燃料焦炭和煤粉占比的高低起决定性作用。然而一些钢铁企业出现焦比、煤比升高,工序能耗反而呈现下降较大结果,造成高炉工序能耗的变化与固体燃料消耗占比出现不相适应的现象,甚至一些钢铁单位出现未加入小焦比计算以及进行煤比数据换算等问题均造成了高炉工序能耗数据失真[15-17]。

综上分析,可知中国各钢铁企业高炉工序能耗仍存在以下问题:(1)不同钢铁企业之间因炼铁技术水平存在差距,致使先进大型高炉工序与落后的小型高炉工序相比,其工序能耗较低。高炉工序能耗的差距主要是固体燃料焦炭和煤粉的用量变化造成的,而燃料比的高低取决于高炉原料水平和高炉操作水平,目前中国钢铁企业使用原料、燃料质量较差 的还有很多,高炉生产线产能占比仍高达50%。因此,高炉工序节能降耗潜力仍有很大空间。(2)部分钢铁企业未能严格按照标准高炉工序能耗核算方法进行计算,如固体燃料消耗未包含小焦比在内、煤比数据进行换算、燃料比变化与工序能耗变化幅度不相适应等,从而导致的数据失真现象。希望各钢铁企业应认真按照国家标准 GB21256—2013《粗钢生产主要工序单位产品能源消耗限额》中的高炉工序能耗计算公式、各能源的折标煤系数进行核算。

1.2 高炉工序单位产品能耗计算

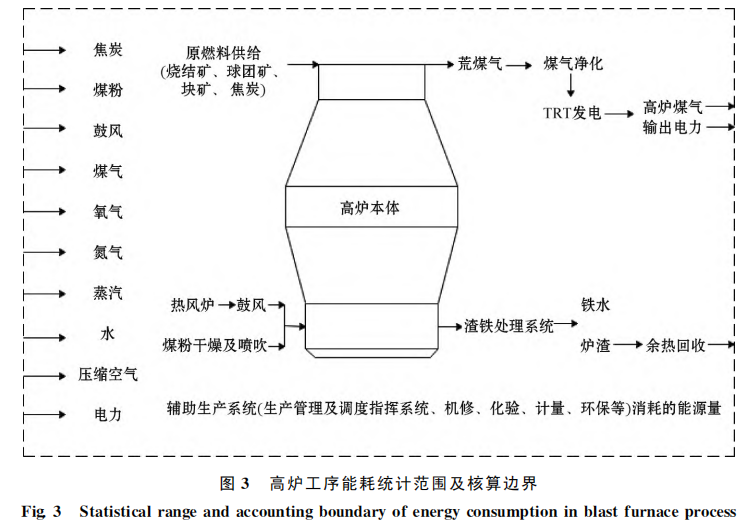

2014年10月1日实施的“粗钢生产主要工序单位产品能源消耗限额”国家标准(GB2156-2013)中对高炉工序能耗的统计范围进行了重新定义,高炉工序单位产品能耗为生产系统(原燃料供给、鼓风、热风炉、煤粉干燥及喷吹、高炉本体、渣铁处理等系统)和辅助生产系统(生产管理及调度指挥系统、机修、化验、计量、环保等)消耗的能源量,扣除工序回收的能源量,不包括附属生产系统消耗的能源量[18-19]。其统计范围核算边界如图3所示。

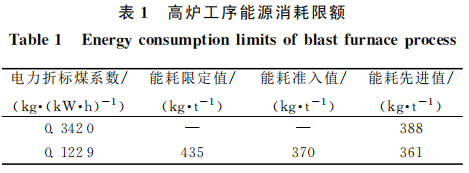

上述标准基于2006年实施的电力当量值折算系数统计体系,给出了高炉工序在电力当量值折标准煤系数下的限额值、准入值和先进值,同时为保证与国际接轨给出了高炉工序电力等价值折标准煤系数下的先进值,具体如表1所示。

计算高炉工序能耗所需要的数据主要是核算报告期内生产合格铁水产量、各种能源介质消耗量和回收的主要能源量等生产统计数据。其中,消耗的各种能源种类包括固体燃料(焦炭和煤粉)、气体燃料(煤气)、电力及动力介质(氧气、氮气、压缩空气、蒸汽、水),回收的主要能源种类包括高炉煤气、余压能(TRT 发电)和余热能(炉渣显热回 收)。将上述统计的各类能源消耗量和回收量按折标准煤系数折算成标煤能耗,即可通过单位产品能耗e-P计算法计算高炉工序单位产品能耗,具体计算公式如下式 (1)所示。

式中:EGL 为高炉工序单位产品能耗,kg/t;eglz为高炉工序消耗的各种能源折标准煤量总和,kg/t;eglh为高炉工序回收的能源量折标准煤量,kg/t;PGL为高炉工序合格生铁产量,t。

2 高炉工序节能降耗分析

依据国标 GB212562013定义的高炉工序能耗统计范围和计算公式,从高炉工序消耗的能源种类以及回收的能源种类角度考虑,通过减少消耗和增加回收2个方面,进行分析高炉工序节能降耗技术。减少高炉能源消耗主要包括固体燃料、气体燃料、电力及动力介质,增加高炉能源回收主要包括高炉煤气、TRT 余压发电及炉渣显热回收等[20-24]。

2.1 高炉工序能源总消耗分析

2.1.1 固体燃料消耗

高炉工序固体燃料消耗通常用燃料比指标来体现,即高炉炼铁的燃料比是入炉焦比+ 喷煤比+小块焦比,但要注意的是喷煤比不需要计算置换比[25]。在高炉工序能耗中,燃料比消耗能源约占75%以上,可见对降低高炉工序能耗有着决定性的作用。而在高炉实际生 产中,主要通过降低焦比以及优化合理的煤比以综合降低高炉燃料比[26-29]。现阶段降低高 炉燃料比的具体措施如下。

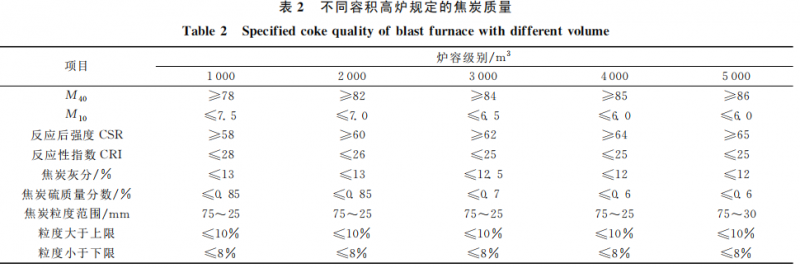

(1)改善焦炭质量,焦炭在高炉中的作用是不唯一的,但就其作为料柱骨架作用不可被替代,也就意味着焦炭的质量与价值在高炉炼铁中是不可或缺的[30]。而焦炭质量的好坏直接影响焦比的高低,进而影响高炉冶炼过程的燃料比,造成高炉工序能耗的波动。依据国 家标准《高炉炼铁工程设计规范》GB50427—2015对不同容积高炉规定了不同的焦炭质量要求,如表2所示。

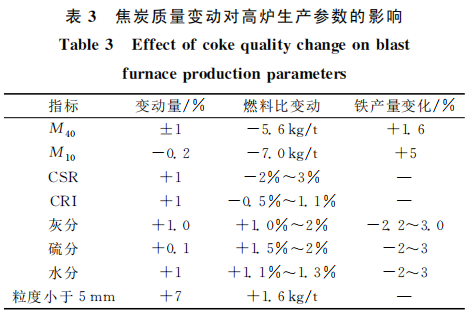

在高冶炼强度和喷煤比条件下,焦炭质量的水平对高炉指标的影响在35% 左右。 而 在焦炭众多质量指标中,M10的数据是最为重要的,其是抗碎指标表示焦炭在高炉内碎化的程度,良好的焦炭M10指标,可以保证降低其在高炉冶炼过程的粉化,保证高炉的透气性,提高焦炭在高炉中的利用率,从而降低焦比和燃料比。 此外,其余焦炭质量指标对高炉燃料比均有影响[25,30-31],详见表3。

综上,高炉冶炼过程应重视对焦炭质量的分析和改善,且高炉大型化是大势所趋,但其对焦炭质量的要求也更加严格,保证高炉入炉焦炭质量符合上表要求,是实现通过提高焦炭质量,进而降低焦比,达到降低高炉工序能耗的重要作用。

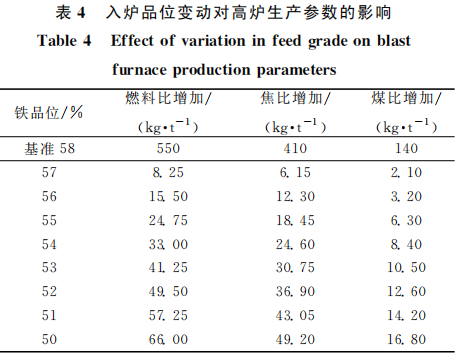

(2)提高入炉品位,在高炉其他冶炼参数不变的情况下,铁品位的变化对高炉焦比有着反向作用的结果,其品位每升高1%,可减少原料加工量(指烧结矿量+球团矿量+生矿量)17%以上,约降低燃料比1.5%、焦比3%,且铁品位越低,对燃料比的影响因素越大,详见表4[25]。目前,中国重点企业高炉入炉铁品位是57.73%,仅有部分钢铁企业入炉品位超过58%,绝大多数企业高炉生产入炉品位仍较低,通过提高高炉入炉品位、降低燃料比仍有很大潜力。

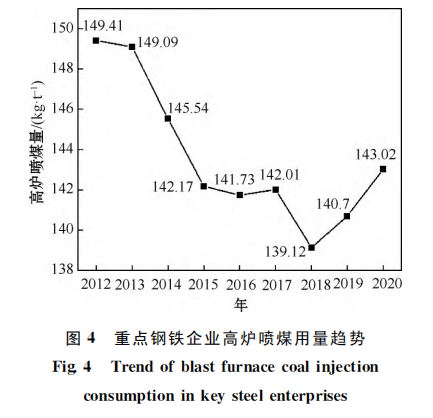

(3)富氧高风温大喷煤高炉冶炼,高炉喷煤是从高炉风口向炉内直接喷吹适宜粒度的煤粉,从而代替焦炭起到提供热量和还原剂的作用,达到降低焦比和工序能耗的效果,其对现代高炉炼铁技术来说是一项十分重要的技术革命。但过去几年为追求提高产量,讲求经济喷煤比,最佳经济效益,致使近年来中国重点钢铁企业高炉喷煤比总体水平不高,详见图4[32]。

现今为实现“双 碳”战略目标,高炉生产应追求节能降耗绿色发展,且中国高炉喷吹煤 比与国际先进水平仍有一定差距[33-35],国际先进水平喷煤比约180~200kg/t,领先水平可到266kg/t。中国在高炉喷吹煤比技术上仍可 进一步发展提升,而高富氧和高风温则是 提高喷吹煤粉量的重要技术手段。

文献[32]中指出,每多提高富氧水平1%,风口理论燃烧温度可升高45~50℃,允许多喷煤粉20~30kg/t。如鞍钢3号高炉和柳钢2号高炉[36-37],富氧达2.10%~3.11%,喷煤 量仍可达到162和170kg/t。但当富氧率达到一定水平后,对提高煤粉的燃烧率效果不明显,应当控制适宜的富氧率,若喷煤比在180~200kg/t时需要富氧3%以上。

在高炉生产中热风带入的热量占高炉输入总热量的16%~20%,理论上风温升高100℃,可使炉缸理论燃烧温度升高 60~80 ℃,允许多喷 20~30kg/t煤粉,可节焦8~15kg/t。如宝钢高炉的喷煤比可达到200kg/t以上,主要归功于其1250℃的高风温。即当喷煤比在180~200kg/t,高炉需要有1200℃以上的热风温度,风温低于1000℃以下的高炉是不利于喷煤的,而现在从国内外研究和生产实践来看,适宜的高风温仍是以1200~1250℃为好[32,38]。

2.1.2 气体燃料消耗

高炉气体燃料消耗主要是指热风炉加热鼓风所消耗的高炉生产用煤气,这部分消耗的高炉煤气约占高炉副产煤气30%~40%。在高炉工序实际生产中,热风炉消耗气体燃料用能约占总能耗的10%,可见其热风炉气体燃料消耗量的高低对高炉工序能耗有着较大的影响,而热风炉气体燃料的用量通常根据其热效率指标来决定。资料显示[39-41],宝钢4号高炉和 1号高炉热风炉热效率分别为82.37%和74.42%,可见因热风炉设备、工艺和操作水平的不同会使不同高炉热风炉热效率差别很大,中国仅部分高炉热风炉热效率处于国内领先水平,大部分钢铁企业热风炉热效率仍有很大进步空间。

因此,提高高炉热风炉的热效率对降低能耗意义重大。如鞍钢[42]通过对热能设备调研,开发了氧气高压减压燃烧技术和氧气预混燃烧技术,优选富氧率3%,实现热风炉节能3.4%。梅钢[43] 4号高炉热风炉通过漏风治理、工艺燃烧参数优化、稳定高煤官网压力等一系列技术措施,使2020年较2019年4号高炉热风炉累计燃耗降低 4.8%,节能效果显著。

2.1.3 电力及动力介质消耗分析

在高炉实际生产中所用设备运转基本都涉及电力系统的应用,可按用电需求分为工艺电、生产电和生活电。工艺电主要是指高炉鼓风机、除尘机等设备耗电,其消耗电量由设备工艺参数决定;生产电主要是针对物料移动、吊车运行以及相关介质加压等消耗用电,可通过强化工作效率、降低空载、设备变频技术等进行节能;生活电主要是指休息、照明等消耗用电,强化管理、实现绿色照明是其主要节能方式。生产设备的运转离不开电力的保驾护航,但设备老化、效率低下以及故障频繁等一系列的问题也为高炉能耗带来了很大影响,通过采用新技术、新工艺,提高电力设备的运转效率、维护水平以及降低故障率,是高炉减少电力消耗,实现节能降耗的重要措施[44-45]。

此外,高炉生产中常用的动力介质包括蒸汽、氧气、氮气、压缩空气以及冷却水等。而为高炉生产各系统提供能源介质和动力资源的关键设备是外围官网,可通过对外围官网进行集中管理和优化整合以提高其运行效率,从而实现节约蒸汽、新水等动力消耗,其对高炉工序节能降耗具有重要意义。宣钢[46]曾针对高炉能源介质管网存在的不足进行详细的完善与改造,使高炉节能收到了较好的效果并保证了高炉的高效稳定运行。

2.2 高炉工序能源回收分析

2.2.1 高炉煤气回收利用

高炉煤气是生产合格铁水的附加产品,其本身无色、无味、发生量大以及有毒且发热值较低,常用于烧结点火、热风炉及轧钢用户等。而因其热值较低产量较大,当企业煤气利用出现不均衡问题时会选择放散高炉煤气,因此常将企业高炉煤气放散率的高低作为衡量煤气资源的利用水平[47-50]。目前,中国许多钢铁企业均未配置高炉煤气柜,致使煤气回收率低且放散现象严重,对高炉工序能耗造成产生严重影响。探索提高煤气回收率实现零放散推动高炉工序节能降耗已迫在眉睫。

已有不少先进企业通过改善煤气用户结构、煤气设备泄漏治理以及增添高炉煤气柜设备等一些列有效措施实现了高炉煤气量基本零放散。如邢钢[51] 通过持续提高煤气回收量,减少煤气放散率,采取各项技术和措施降低使用环节的煤气消耗等手段,现高炉煤气已基本实现了零放散。鞍钢[52]为解决高炉煤气点燃放散现象,已投运2座30万 m3 高炉煤气柜,对有效稳定煤气官网压力,减少放散,提高二次能源利用产生巨大的作用。

2.2.2 TRT 发电

资料显示[53],钢铁企业二次能源占企业总用能的15%左右,新日铁已实现二次能源回 收率高达92%,宝钢仅77%,大多数钢铁企业不足50%。高炉炉顶煤气的余压余热能作为可回收的二次能源,其重要性不言而喻。目前,主要通过高炉煤气余压透平发电装置(以下简称 TRT)将高炉炉顶煤气具有的余压余热能转化为电能,其是国际上公认的一种技术成熟的余压回收装置。一般当高炉炉顶煤气压力达到80kPa时,TRT装置消耗的电能与转化的电能达到平衡,而当炉顶煤气压力超过 120kPa时,会产生较为显著的经济效益。因此,从节能降耗角度上讲,高炉炉顶煤气压力超过120kPa时,均应安装相应的TRT装置。现阶 段中国高炉配置的TRT 装置已有660套,普及率已达90%,为高炉工序的节能降耗做出巨大的贡献,而未来 TRT的推广和应用仍需进一步发展,即通过技术改造使与高炉生产操作协同优化以提高TRT作业率,提高 二次能源回收效率,推动高炉工序甚至钢铁行业节能降耗。

2.2.3 高炉渣显热回收

高炉渣是高炉冶炼过程中的一种主要副产品,普通高炉在生产1t生铁时,会产出0.3~0.6t高炉渣,且每吨渣富含(126~188)×103kJ的显热,相当于60kg标准煤的能量[54]。因此,从高炉渣 的 产 量及其富含的显热量来看,回收这部分显热对高炉工序节能降耗具有重要推动作用。目前,国外一些先进发达国家对高炉渣的综合利用可达到90%,而中国对高炉渣显热的利用多是用于取暖,大部分未得到利用造成回收效率不高,可见开发高炉渣显热回收是进一步挖掘出炼铁节能的潜力所在[55-57]。

3 高炉工序节能新技术展望

3.1 高炉喷吹焦炉煤气冶炼

焦炉煤气是由氢气、甲烷和少量一氧化碳构成的一种富氢气体燃料,具有还原速度快、消耗热量少以及还原产物清洁等诸多优点。通过喷吹焦炉煤气可为高炉提供良好的还原剂,有利于改善能量利用率,发展间接还原,降低高炉焦比,从而实现碳减排推动节能降耗[58-63]。目前,国内外已有不少炼铁工作者针对焦炉煤气喷吹技术进行过基础研究和工业化应用实践,证实了高炉喷吹焦炉煤气可达到节能降耗的良好效果。如济钢[64] 4号高炉曾进行了喷吹焦炉煤气工业试验,结果表明,采用正确的喷吹方法及工艺路线,可保证焦炉煤气的喷吹安全问题,且当高炉喷气量在62.51m3/t时,能够降低焦比5.28kg/t,降低煤比40.63kg/t,吨铁成本降低10.42元/t,减少CO2 排放量75kg/t。

高炉喷吹焦炉煤气在中国已有较长的研究实践历史,其喷吹技术及工艺路线均有较为成熟的理论基础,但将喷吹焦炉煤气技术进行大规模工业化应用仍存在关键性限制环节,其一焦炉煤气资源问题,钢铁企业若要实行高炉喷吹焦炉煤气冶炼,必须具备一定充足可靠的焦炉煤气资源,保证稳定性,而现如今多是利用企业内部相对过剩的焦炉煤气进行喷吹;其二喷吹焦炉煤气会致使高炉理论燃烧温度降低,对高炉顺行造成不良影响,因此喷吹焦炉煤气量必须与高炉本身的状况相适应,这极大地限制了焦炉煤气喷吹的上限量。高炉喷吹焦炉煤气冶炼对降低高炉工序能耗具有重要意义,为较好地利用这一技术,首先应克服焦炉煤气资源问题,再加大研究力度提高喷吹上限量,同时保证高炉冶炼顺行。

3.2 高炉加废钢冶炼

废钢作为一种绿色环保可再生资源,已逐渐受到更多的重视。2020年中国废钢使用量达2.203亿t,较2019年增加了0.044亿t,同比增长2.0%。其中高达90%被中国钢铁行 业回收使用。但目前钢铁工业短流程炼钢比例仍不高,转炉添加废钢量有限,致使中国废钢比一直较低。未来随着钢铁材料的不断生产蓄积,废钢量将不断上升,中国大规模使用废钢的时代即将到来,持续优化提高废钢比将是行业大势所趋。因此,开发将废钢代替铁矿石用于高炉冶炼技术具有重要的战略意义[65-69]。

与铁水相比,废钢仅碳的质量分数较低,约为0.2%~2.11%,因此废钢加入高炉冶炼只需要熔化消耗热量以及一个增碳过程。资料显示[70-73],在高炉冶炼过程熔化一定量的废钢时,估算造成高炉工序能耗约为104kg/t。国内外在高炉加废钢冶炼也做过许多实践,韶钢6号高炉曾为提高铁水产量进行了加废钢试验,结果表明,当高炉配加废钢比达到125kg/t时,铁水日产量提高10%,燃料比降低约50kg/t,有效改善了高炉技术经济指标。柳钢5号高炉进行配加废钢生产实践,依据能质平衡用生产数据分析了配加废钢后将燃料比的效果,结果表明入炉时每增加30kg/t废钢比,燃料比下降3kg/t,效果较为显著。综上,通过配加废钢进行高炉冶炼,有利于改善燃料比,推动降低高工序能耗。此外,为较好地利用这一技术,在废钢上料设备、冶炼工艺以及燃料消耗用量等方面仍需进一步加大研究力度,为工业化应用提供理论支撑。

4结语

近年来,为实现“双碳”战略目标,中国对钢铁工业节能降碳的要求不断提高。如何应对节能降耗的挑战已成为钢铁企业生存和发展的关键性因素。目前而言,中国钢铁生产多是以长流程为主,高炉工序作为耗能大户,加快推动其节能降耗是实现钢铁企业达到能效约束要求的关键性工序关节。通过上述分析,未来应继续推动高炉炼铁结构布局优化,坚决淘汰落后工艺及落后产品,加快先进节能低碳技术产业化应用,以进一步提升能源利用效率,从而为实现高炉工序节能降耗奠定坚实基础。

参考文献:

[1] 张子煜,秦晓勇,陈林根,等.以降低能耗为目标的高炉炼铁工序的优化[J].钢铁研究,2016,44(1):1.

[2] 杨天钧,张建良,左海滨.节能减排 低碳炼铁实现中国高炉生产的科学发展[J].中国冶金,2010,20(7):1.

[3] 杨涛,刘爽,钱立新,等.废塑料在钢铁生产流程中资源化利用研究进展[J].钢铁研究学报,2022,34(10):1047.

[4] ZhangW,DaiJ,LiC,etal.Areviewonexplorationsofthe oxygenblastfurnaceprocess[J].SteelResearchInternational, 2021,92(1):2000326.

[5] 汤清华,王宝 海,张 洪 宇,等.高炉炼铁工艺节能减排新技术[J].炼铁,2015,34(4):1.

[6] 杨天钧,张建良.我国炼铁生产的方向:高效节能环保低成本[J].炼铁,2014,33(3):1.

[7] 陈建,刘长江.首钢京唐降低高炉工序能耗实践[J].河南冶金,2018,26(2):29.

[8] 姚同路,吴伟,杨勇,等.“双碳”目标下中国钢铁工业的低碳发展分析[J].钢铁研究学报,2022,34(6):505.

[9] 高向洲.包钢1#高炉节能降耗途径的研究[D]//内蒙古:内蒙古科技大学,2020.

[10] 周继程,张春霞,丁毅,等.马钢高炉炼铁工序能耗预测模型[J].钢铁研究学报,2011,23(2):30.

[11] 王维兴.我国钢铁工业能耗现状与节能潜力分析[J].冶金管理,2017(8):50.

[12]王明侠.我国高炉炼铁企业生产现状及工序节能展望[J].中国高新技术企业,2013(27):78.

[13]王俊,徐辉,张培峰,等.宝钢4号高炉长期低耗生产管理[J].炼铁,2020,39(4):1.

[14] 王维兴,李忠.高炉炼铁能耗与节能分析 [J].中国钢铁业, 2007(2):16.

[15] 王维兴.2017年中钢协高炉炼铁系统能耗现状及节能潜力分析[J].冶金管理,2018(4):49.

[16] 王维兴.2016年中钢协会员单位能源利用评述[J].冶金管理,2017(3):36.

[17]王 维 兴.钢铁工业能耗现状和节能潜力分析[C]//第 十 二 届中国钢铁年会论文集.北京:冶金工业出版社,2019:188.

[18]甄常亮,程翠花,李 旺,等.烧结工序能耗限额解读与节能分析[J].河南冶金,2017,25(1):26.

[19] 郦秀萍,张春霞,黄导,等.GB21256—2013《粗钢生产主要工序单位产品能源消耗限额》标准解读与实施建议[J].中国冶金,2016,26(3):47.

[20] 张咏梅,高丽霞,戚凤香.高炉炼铁工序节能技术综述[J].冶金丛刊,2015(3):36.

[21] 白永强.我国高炉炼铁工艺全流程节能潜力分析[J].中国钢铁业,2018(9):35.

[22] 张惠凯.探讨高炉炼铁节能减排技术[J].中国金属通报,2019(12):264.

[23] 魏丰雷.降低高炉冶炼燃料比的技术工艺研究[J].世界有色金属,2016(18):117.

[24] 周海,段丽飞.浅谈降低高炉冶炼燃料比的技术工艺[J].中国金属通报,2019(3):5.

[25] 王 维 兴.降低高炉燃料比的作用[C]//第十二届中国钢铁年会论文集.北京冶金工业出版社,2019:661.

[26] 刘前程,郑小姣,阴树标,等.高炉喷吹不同比例混合煤的效果研究[J].钢铁研究学报,2021,33(6):461.

[27] ZhaiX,Chen M,Lu W.Fuelratio optimization ofblast furnacebasedondatamining[J].ISIJInternational,2020,60 (11):2471.

[28] 张福明.高风温低燃料比高炉冶炼工艺技术的发展前景[J].中国冶金,2013,23(2):1.

[29]王聪渊.宣钢2号高炉降低焦比实践[J].山西冶金,2017,40 (2):65.

[30] 马步城.关于焦炭质量对高炉炼铁的影响及建议[J].冶金管理,2021(17):3.

[31] GulyaevV M,BarskiiVD,RudnitskiiA G.Europeanquality requirementsonblast-furnacecoke[J].CokeandChemistry,2012,55(10):372.

[32] 王 维 兴.要努力提高高炉炼铁喷煤比[C]//第十二届中国钢铁年会论文集.北京冶金工业出版社,2019:654.

[33] 张宏星,史志苗,刘影.兴澄特钢高炉提高煤比的措施[J].炼铁,2020,39(2):34.

[34] 张建,王凯,王喆,等.首钢京唐1号高炉富氧率与炉况的匹配分析[J].钢铁研究学报,2020,32(8):720.

[35] 王维兴.2017年我国炼铁技术发展评述[C]//2018年高炉限产季、错峰季生产组织经验分析 研讨会论文集.黄山:2018:84.

[36] 周继程,张春霞,郦秀萍,等.中国高炉工序能耗现状及节能技术的回顾与展望[J].钢铁研究学报,2010,22(9):1.

[37] 许莹,胡宾生.高炉大喷煤量与富氧率的合理搭配[J].钢铁研究学报,2006,18(1):6.

[38] 王永刚.论高风温对高炉炼铁的重要作用[J].中国钢铁业,2017(10):33.

[39] 朱 勇.日钢高炉热风炉热效率提升实践[C]//第十一届中国钢铁年会论文集.北京:冶金工业出版社,2017:956.

[40] 李军,金永龙,关 志 刚.宝钢高炉热风炉热平衡计算与分析[J].冶金能源,2009,28(4):29.

[41] 钱世崇,张福明,李 欣,等.大型高炉热风炉技术的比较分析[J].钢铁,2011,46(10):1.

[42] 刘德军,袁玲,赵爱华.鞍钢低成本有效提高热风温度技术[C]//第十二届中国钢铁年会论文集.北京:冶金工业出版社,2019:51.

[43] 仲园.梅钢4#高炉热风炉燃耗优化实践[J].冶金动 力,2021 (1):25.

[44] 刘宝山,贾凤泳,刘常鹏,等.浅谈钢铁企业能源构成及节能措施[J].冶金能源,2019,38(6):3.

[45] 刘立灿,卢朝晖,李春民.科技进步保供电节能降耗增效益—邯钢公司电力系统发展纪实 [J].冶金动力,2019(11):1.

[46] 田历.宣钢高炉区域能源介质管网优化运行的实践[J].冶金动力,2013(7):86.

[47] Feng Y H,Zhang Z,Gao J,et al.Research status of centrifugalgranulation,physicalheatrecoveryandresource utilizationofblastfurnaceslags[J].JournalofAnalyticaland

AppliedPyrolysis,2021,157:105220.

[48] JiangL,ZhaoY,MengY,etal.Numericalsimulationofco- injectionofpulverizedcoalandblastfurnacegasseparatedby a membrane[J].Ironmaking and Steelmaking,2021,48 (3):324.

[49] 吴俊国.提高高炉煤气利用率的实践 [J].天津冶金,2019(4):18.

[50] 郭玉华.高炉煤气净化提质利用技术现状及未来发展趋势[J].钢铁研究学报,2020,32(7):525.

[51] 张志辉,武国峰,王凯峰,等.邢钢煤气回收及高效利用实践 [J].冶金动力,2020(7):24.

[52] 吴丹,赵双鹏,黄金船,等.浅谈高炉煤气在鞍钢的发电利用[J].冶金与材料,2020,40(1):157.

[53] 王 维 兴.我国钢铁工业能耗现状与节能潜力分析[C]//第 十一届中国钢铁年会论文集.北京:冶金工业出版社,2017.

[54] 张西鹏,周 守 航.高炉渣显热回收前景分析 [C]//第 七 届(2009)中国钢铁年会大会 论文集.北 京:冶金工业出版社,2009:1621.

[55] 常久柱,苍大强.日本节能高炉炼铁技术的最新进展[J].钢铁研究学报,2003,15(3):70.

[56] MaG,CaiJ,ZengW,etal.Analyticalresearchonwasteheat recoveryandutilizationofChina′siron &steelindustry[J]. EnergyProcedia,2012,14:1022.

[57] QinY,Lv X,BaiC,etal.Wasteheatrecoveryfrom blast furnaceslag by chemical reactions[J].JOM,2012,65 (8):997.

[58] Wang H,Chu M,GuoT,etal.Mathematicalsimulationon blast furnace operation of coke oven gas injection in combination with top gas recycling [J].Steel Research International,2016,87(5):539.

[59] 王瑞 军.高炉喷吹焦炉煤气进展 [J].包钢科技,2019,45 (1):32.

[60] 赵贵清,谢绍玮,徐 世 彪,等.高炉喷吹焦炉煤气技术发展及应用前景分析[J].甘肃冶金,2019,41(1):18.

[61] 王磊,郭培民,孔令 兵,等.高炉风口喷吹焦炉煤气的减排能力分析[J].烧结球团,2021,46(4):78.

[62] 王海风,张春霞,胡 长 庆,等.钢铁企业焦炉煤气利用的一个重要发展方向[J].钢铁研究学报,2008,20(3):1.

[63] 谷卓奇,贾利军,石小钊.高炉炼铁节能降耗及资源合理利用技术[J].工业炉,2016,38(3):1.

[64] 刘学燕,毛雪芹,薄涛,等.济钢4号高炉喷吹焦炉煤气工业试验[J].炼铁,2019,38(2):39.

[65] AustinPR,NogamiH,YagiJ.Computationalinvestigationof scrapchargingtotheblastfurnace[J].ISIJInternational, 1998,38(7):679.

[66] 熊玮,胡忆,袁琛,等.高炉使用废钢的环境影响分析[J].武汉科技大学学报,2020,43(6):401.

[67] 张涛,李哲,吴振刚.高炉-转炉工艺高废钢比冶炼实践[J].河北冶金,2020(9):35.

[68] 韩宏松,姜鑫,仇彬,等.废钢在高炉内软熔性能研究及应用[J].中国冶金,2021,31(2):60.

[69] 沙永志.与废钢电炉短流程相比,高炉加废钢是否更节能、环保、经济?[J].资源再生,2018(8):25.

[70] 刘孟珂,马国军,张 翔,等.基于线性耗散热力学的废钢熔化行为研究[J].钢铁研究学报,2022,34(6):571.

[71] 王晓光,朱云杰.高炉配加废钢下的燃料消耗定量分析[J].天 津冶金,2019(1):13.

[72] 刘立广,陈生利,陈彦铭.韶钢6号高炉加废钢提产量试验 [J].炼铁,2019,38(4):37.

[73] 李宏玉,莫朝兴,唐志宏,等.柳 钢5# 高炉加废钢降成本分析与实践[J].工业炉,2018,40(2):39.