曾庆良,陈生利,蔡思维

(广东中南股份)

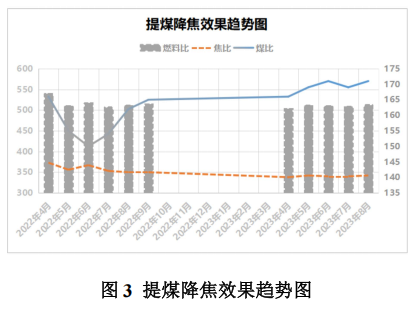

摘 要:高炉喷吹煤略占高炉铁水成本的 10%,喷吹煤价格对比焦炭低 1000 元/吨,提煤降焦是高炉炼铁追求极致效益的有效途径。鉴于韶钢高炉长期煤比不足 160kg/t 的现状,韶钢七号高炉采取通过优化料制、调整风口进风面积、选择合适的炉渣碱度和成分、强化炉温管控、强化炉前出铁管理和强化原燃料质量管理等措施,2023 年比 2022 年煤比提高大约 8kg/t,焦比下降大约 15kg/t,燃料比下降大约 7kg/t,直接经济效益高达千万元。

关键词:焦比;煤比;燃料比;料制;风口

1.前言

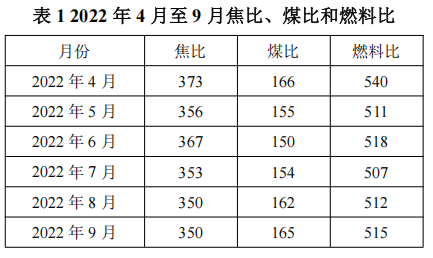

自 2022 年初以来,由于钢铁行业市场形势异常严峻,行业亏损面一度超过 85%,韶钢更是因生产持续波动,原材料保供等问题内外交困,盈利水平和市场竞争力明显下滑。环保成本逐渐升高。随着全球环保意识的提高,各国政府都在推行更加严格的环保政策,以减少污染和碳排放。 在这样严峻的形势下,为提升市场竞争力和生产能力,降低生铁成本,成为各钢铁企业最为迫切的工作和任务。七号高炉在 2021 年 10 月 18 日停炉原地大修,2022年3月31日重新开炉,有效容积 2500m3 。 2022年4月-9月焦比在350kg/t-373kg/t 范围,煤比 150kg/t-166kg/t,焦比偏高,煤比偏低,整体处于行业中间水平,盈利水平和市场竞争力偏差。七号高炉从 2022 年 10月份开始开展提煤降耗实践,深挖潜能,2023 年取得了不错的成绩。

2 提煤降焦炉内操业技术措施

高炉焦比降低煤比上升后,焦层变薄,会导致煤气流分布改变,进而需要调节送风制度、装料制度、造渣制度和热制度,找到合适的四大制度维持高炉的稳定顺行。另外焦层变薄后,对炉前出渣铁作业提出更高的要求,并且需要严格控制原燃料质量波动,减少其对炉况的影响。

2.1 送风制度

高炉喷吹煤粉代替部分焦炭,必然使料柱中矿焦比增大,焦炭数量减少,料柱的空隙度下降,煤气上升时的阻力增加,压差升高;上升煤气量增加,使煤气速度增大,料柱的阻损∆p 也随之升高。煤粉在风口带气化燃烧造成炉腹煤气量增加,煤粉喷吹量和煤粉燃烧程度会直接影响煤气流分布。煤比没有达到一定水平时,煤量增加不会打破原有的煤气流平衡,但随着煤比进一步提高,当煤比超过一定水平时,边缘气流发展了,中心打不开,需要增加中心焦、缩小风口进风面积或调整装料制度等手段来发展中心气流。因此煤比高时,风速和鼓风动能的变化应根据实际情况决定 【1】。例如:韶钢七号高炉在使用经济料前,利用休风机会调整风口小套缩小风口进风面积,即风口进风面积由 0.3393m2改为 0.3376m2。

2.2 装料制度

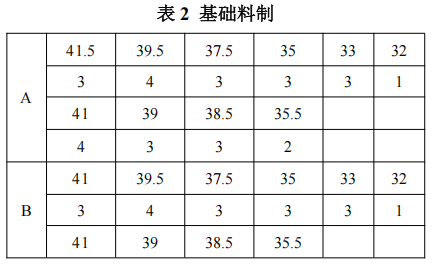

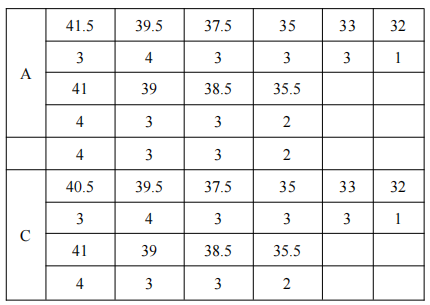

高炉上部气流分布调节是通过变更装料制度,即装入顺序、装入方法、旋转溜槽倾角、料线和批重等手段,调整炉料在炉喉的分布状态,从而使气流分布更合理,以充分利用煤气能量,达到高炉稳定顺行、高效生产的目的。新七号高炉开炉时是平台+漏斗模式料制,经过不断摸索制定了A、B、C 三个基本料制,其中,A、B 为主料柱,C 为调节料制。

批重对炉料在炉喉分布影响很大,批重太小,会使得边缘和中心都无矿石,边缘和中心过分发展,透气性指数过高,料速过快,赶料困难,处于亏料时间长,导致炉温下行。批重太大,中心气流和边缘气流阻力增大,压差升高。因此需要根据炉容、当前原燃料质量、喷吹量大小和冶强决定批重大小。例如:七号高炉在原燃料质量较好时,批重在 75±1 吨。原燃料质量发生变化时,根据当时实际情况选择退批重的量。

2.3 造渣制度

造渣制度应适合于高炉冶炼要求,有利于稳定顺行,有利于冶炼优质生铁。根据原燃料条件,选择最佳的炉渣成分和碱度。

造渣制度的要求造渣有如下要求:1)要求炉渣有良好的流动性和稳定性;2)有足够的脱硫能力;3)对高炉砖衬侵蚀能力较弱;4)在炉温和炉渣碱度正常条件下,应能炼出优质生铁。例如:七号高炉炉渣中 Al2O3基本控制在 14%-16%范围,MgO 控制在 8%-10%范围,二元碱度控制在1.20-1.25。

对原燃料的基本要求为满足造渣制度要求,对原燃料必须有如下基本要求:1)原燃料含硫低,硫负荷不大于 5.0kg/t;2)原料难熔和易熔组分低,如氟化钙、氧化钛越低越好;3)易挥发的钾、钠成分越低越好;4)原料含有少量的氧化锰、氧化镁对造渣有利。【1】

2.4 热制度

热制度直接反映了炉缸工作的热状态。冶炼过程中控制充足而稳定的炉温,是保证高炉稳定顺行的基本前提,过低或过高的炉温都会导致炉况不顺。影响炉温变化的因素很多,变化幅度小时可通过风温、风量、煤量等进行调整,变化幅度较大时必须调整焦炭负荷【2】。

2.4.1 热制度的选择

普通矿冶炼的高炉,目前原燃料条件下,一般生铁含硅量控制在 0.3%~0.6%,生铁含硫量0.03%,铁水温度 1450-1540℃;原燃料好的高炉可维持中下限,原燃料较差的高炉可维持中上限;长期休风后送风生铁含硅量控制在 0.8%-1.0%。例如:七号高炉生铁含硅量控制在 0.3%-0.6%,生铁含硫量 0.03%,铁水温度 1505-1535℃。

2.4.2 做好热负荷管理

受炉身冷却壁损坏和气流偏析等因素影响,炉墙时常会出现渣皮脱落现象,造成炉温频繁波动,也会影响到高炉煤气流稳定。工长班中要密切关注炉墙和热负荷波动趋势,并及时采取维持炉况稳定措施。

Q 值管控要结合近几个班的波动范围,风量、炉温趋势,以及炉墙报警范围等综合考虑,同时严格按操业方针控制好压差。

2.4.3 提高风温和富氧率

煤粉喷吹量增加后,燃烧产物煤气量增加;喷吹煤粉气化时挥发分分解吸热使燃烧放出的热值降低;煤粉进入燃烧带时的温度(100℃左右)远低于焦炭进入燃烧带时的温度(1500℃),因此燃料带入燃烧带的物理热减少。因此煤粉喷吹量增加会导致理论燃烧温度下降。[2]

提高风温和富氧率后,增加燃烧强度,大幅度增产;促使喷吹煤粉快速燃烧气化,并且不降低t理,缓解喷煤的燃烧和炉缸热状态的限制程度,从而可以扩大喷煤量;富氧使喷煤和高风温引起的△p 上升得到缓解,改善高炉顺行。提高风温使用率措施:

(1)在高炉能接受、设备允许的情况下,风温应尽可能稳定在最高水平;

(2)加风温影响煤气体积增大而造成风压升高,因此需加风温,除特殊情况时,加风温应平缓,幅度不能太大;

(3)在降风温时,可一次降至所需水平;

(4)在高炉有管道行程迹象时,尽量不要大幅度提高风温,以免加剧管道行程。

3 出渣铁改善措施

3.1 出渣铁管理

确保渣铁均匀、稳定的从炉内排出。保持累计出渣铁量与生成量在一定范围内平衡。炉前是否及时出尽渣铁直接影响高炉的稳定顺行。因此为了保证高炉的稳定顺行和强化冶炼必须进一步强化炉前出铁管理,炉前必须严格按照作业标准操作:

(1)根据实际情况控制好打泥量保证铁口深度,保证铁口合格率;

(2)控制好出铁节奏和开口钻头大小,减少憋渣铁现象;

(3)减少漏铁、烧氧;

(4)出铁过程中应随时铁水流速变化,发现卡铁口及时捅开,如果连续出现卡铁口,必须考虑打开另一个铁口出铁;

(5)堵铁口前应将铁口处的积渣清除,并检查保护套和泥套,以保证液压炮保护与泥套严密接触,防止炮泥。

3.2 强化炉前重叠出铁

(1)出铁间隔时间超过规定时间 20 分钟以上;

(2)来渣时间超过规定时间,打开铁口30min 未来渣;

(3)累计炉内存铁量>100t(累计生成量减出铁量);

(4)处理炉况需要。

4 原燃料质量改善

原燃料质量是高炉稳定顺行和提煤降焦的基础。为了高炉稳定顺行,制定一系列措施控制原燃料质量。

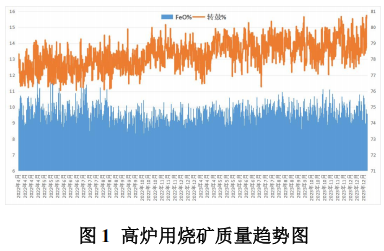

4.1 严格控制烧矿氧化亚铁含量,因氧化亚铁升高,烧矿强度增加,但烧矿的还原性降低,为保证烧结矿强度和还原性,氧化亚铁含量应控制在合适范围,如:韶钢五号机烧结矿通过优化配矿,2022 年 10 月份以后氧化亚铁含量基本控制在 8.5%-10.5%,转鼓控制在 78-80。

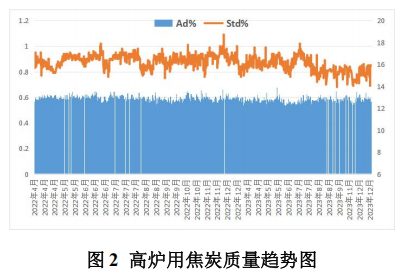

4.2 严格控制焦炭灰分和硫,焦炭灰分严重影响焦炭的耐磨性及其高温强度,焦炭硫含量会导致铁水含硫上升,影响铁水质量,因此焦炭灰分和硫含量应严格控制,通过优化配煤,韶钢旧 6 米焦最终将焦炭灰分基本控制在 13%以内,硫控制在 0.9%以内。

4.3 控制筛分速度,确保筛分质量,减少粉末入炉。

4.4 注意原燃料成分是否处于规定范围,偏离正常范围必须及时调节原燃料使用比例。

4.5 各槽应遵循一槽一品种的原则,不得混料。

5. 取得的效果

通过提煤降焦攻关强化冶炼,高炉平均日产提高 763 吨/天;高炉入炉风温由 1181℃上升至1212℃,提升了 31℃;高炉入炉焦比燃料比降低18kg/t;高炉喷煤比提升 10kg/t;高炉燃料比降低8kg/t,创造直接经济效益 5 千万元。

6. 结束语

提煤降焦’不仅是落实国家清洁生产、‘双控’ ‘双碳’等政策的需要,更是钢铁企业降本增效总目标的迫切需要,也是回答绿色低碳发展之问的一条现实路径。提煤降焦是现阶段高炉炼铁追求极致效率的重要手段,通过以煤代焦,可以进一步降低高炉冶炼成本,提升企业竞争力。以煤代焦需要结合自身高炉冶炼特点,合理调控高炉相关参数,改善其他辅助原料质量,才能取得事半功倍的成效。

参考文献

[1] 高炉生产知识问答(第 2 版) 王筱留修订 冶金工业出版社 2006;

[2] 高炉炼铁生产技术手册 周传典主编 冶金工业出版社 2012.