李明亮1 ,莫朝兴2 ,谢庆生3 ,李宏玉2

(1.广西柳钢中金不锈钢有限公司,广西玉林 537699;2.广西柳州钢铁集团有限公司,广西柳州 545002; 3.广西钢铁集团有限公司,广西防城港 538000)

【摘 要】 炼铁高炉内部是一个“黑匣子”系统,依靠现有测量手段难以直接、真实反映高炉内部生产状况,高炉操作者对炉况难以准确判断。为了解决这一问题,结合炼铁数据架构和特点,利用统计学和机器学习方法,对炼铁生产过程中的工业大数据进行挖掘和应用,将数据的分析过程转化为数学模型,及时发现炼铁工艺规律,提炼炼铁工艺知识,促进炼铁精益生产和指标进步。

【关键词】 大数据;炼铁;高炉;精益生产

0 引言

炼铁的主要生产设备是高炉,高炉冶炼是将金属铁从铁矿石中提炼出来的连续生产过程。为了监控冶炼的实时状态,每座高炉系统安装了数千只传感器,这些数据对维持高炉生产的高效稳定发挥了重要作用。然而,高炉内部仍然是一个“黑匣子”,可直接获取的生产过程信息不足,仅依靠现有测量手段难以直接、真实反映高炉内部生产状况,影响了高炉操作者对炉况的准确判断,难以对生产进行精益管理。但高炉炼铁拥有丰富的数据资源,数据科学、智能技术的快速发展为解决高炉炼铁过程中的不确定性问题提供了有效手段[1] 。通过对高炉生产全过程的工业大数据进行统计、分析和挖掘,可以获取更多有利于指导高炉优化操作的知识,为操作人员提供更多的参考依据。目前,深度学习已成为基于大数据和强算力的机器学习领域的研究热点,在计算机视觉、语音识别等领域取得了突破性进展[2] ;大数据在赋能高炉炼铁智能应用方面的研究也取得了一定成果,在炼铁智能平台构建、高炉炉温预测、铁水质量预测和炉缸侵蚀判断等方面初显成效[3] 。

1 炼铁厂数据

柳钢炼铁厂的生产工序包括高炉、上料、热风炉、喷煤、供料、净环软水、干法除尘、鼓风机和 TRT等系统,这些系统的连续日常生产产生了大量数据。

1.1 炼铁数据架构

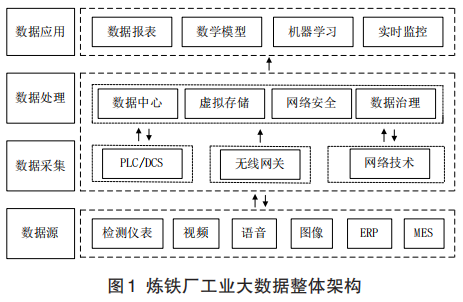

为了满足生产数据的存储和调用需求,炼铁厂建立了数据中心,实现数据的共享存储和一体化运维。炼铁厂工业大数据的整体架构如图1所示。数据源包括炼铁内部生产过程信息和外部生产信息,其中生产过程信息由检测仪表、视频、语音和图像数据构成;外部生产信息主要来自公司 MES和 ERP等信息系统。数据通过PLC、DCS、无线网关和网络技术进行采集,在数据中心完成存储和治理,最终以数据报表、数学模型和实时监控系统等形式实现数据展示和应用。

1.2 炼铁数据特点

1)数据量大。目前每日数据发生量超过1 GB,按高炉 10年炉龄计算,数据总量将超过 3.5 TB。每新增 1 座高炉,数据量将成倍增长。随着管理精细化程度不断提高,数据量也相应持续增加。

2)数据分布范围广。炼铁厂涉及多个系统,数据来源各异,生产监控数据通过配套 PLC和 DCS系统汇聚,分散设备经由无线网关采集,上下游工序数据采用网络技术获取,最终所有数据均通过网络传输至数据中心进行集中存储。

3)数据关联性强。从生产全流程分析,各数据之间存在相互耦合和影响关系。以铁水质量判断为例,其影响变量多达 16 个[4] ,且各变量间具有显著的耦合特性。若直接使用未经处理的输入变量进行建模,将导致信息冗余和模型计算量过大的问题。

4)数据采集频率多样化。为满足精益生产管理需求,不同应用场景采用差异化的采集频率:远程实时监控需达到秒级采集;统计分析报表则采用分钟级、小时级、日级和月级等多时间维度的采集频率。

5)数据挖掘深度低。当前,实时监控数据占比超过70%,报表统计分析数据约占20%,采用数学算法和机理分析进行深度挖掘的数据不足10%。

6)数据治理能力有待提升。当前数据采集环节缺乏有效的质量评估与预警机制,导致数据中心存储了大量失效或无效数据,不仅造成存储资源浪费,还显著降低了系统查询效率。

2 工业大数据应用

炼铁工业大数据挖掘是指运用算法从海量数据中提取隐含、未知且具有潜在价值信息的过程。该过程主要包含四个关键环节:数据采集、数据预处理、数据统计分析和数据挖掘。目前,炼铁工业大数据挖掘主要采用统计学方法和机器学习技术两种方式。

2.1 基于统计学的数据挖掘

通过对炼铁生产过程相关数据进行大范围、长周期的统计分析与数据重组,并结合人工经验,可以有效获取数据的概率分布特征、变量相关性以及变化趋势等关键信息。这种方法对于及时发现和掌握炼铁生产规律具有显著的促进作用。

2.1.1 实现生产运行状态评价

通过采集工业实时检测数据和人工录入数据,基于计算机信息化系统开发了包括生产指标、操作过程、运行状态、原料消耗及能源消耗等在内的数百张统计分析报表。通过这些报表,管理人员可对生产状况进行横向对比、纵向寻优,逐步归纳出可以进行精细管控的指标,如高炉顺行指数、经济运行状况等,并逐步将传统人工经验判断转化为数学模型,更直观、更全面、更及时地展现生产运行情况。

2.1.2 实现生产变化趋势分析

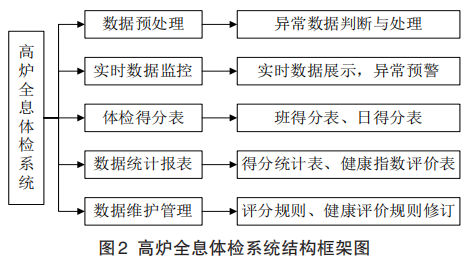

1)开发高炉全息体检系统,基于高炉生产过程关键参数的采集与分析,构建了多时间维度的高炉生产状态评估体系。该系统研究各时间段参数与高炉体检评分的相关性,量化反应高炉的操作控制重点,通过早期异常识别及时启动防控措施,促进高炉炉况精益管理。高炉全息体检系统结构框架图如图2所示。

2)开发原燃料质量管理系统,对炼铁生产质量的关键影响因素进行管控,将管理触角延伸至烧结厂、焦化厂等前道工序,全面采集与炼铁生产相关的数据,自动分析高炉入炉原燃料质量变化趋势,及时发现质量异常和劣化趋势,并通过图表、曲线等形式进行直观展示。该系统集成了研发的高炉炉料质量跟踪控制装置[5] ,利用RFID技术实时获取不同批次、不同质量原燃料的位置信息,结合原燃料质量化验数据和皮带秤称量数据,实现对原燃料在皮带运输过程中的全线跟踪。这使得高炉操作人员能够准确掌握不同质量原燃料的入炉时间,从而及时调整操作参数,有效应对原燃料质量变化带来的影响。

2.1.3 实现设备劣化趋势诊断

基于设备运行实时数据,对设备运行状态进行趋势监控与管理,通过图谱分析对汽轮鼓风机进行健康状态评估。系统每月自动生成诊断报告,对机组劣化趋势进行分析评判,当出现突发异常情况时,能够及时触发报警并立即启动分析诊断流程。

根据诊断分析结果,系统可对汽轮机组进行故障诊断、精确定位、实时预警及预测性维修决策,从而有效促进设备的精益化管理。

2.1.4 实现生产安全状态评估

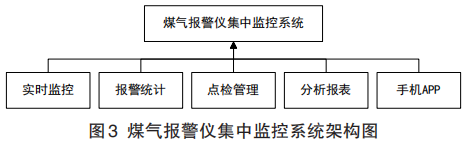

采集炼铁厂数百台煤气报警仪的实时监控数据,构建煤气报警仪集中监控系统。管理人员可在办公室通过办公电脑实时掌握煤气报警仪的运行状态,也可借助手机 APP实现随时随地监控。基于煤气报警仪的实时监控数据,通过统计分析能够及时获取生产现场煤气含量超标报警次数及泄漏频率[6] ,从而采取针对性的管控措施预防安全事故发生,有效提升安全精益管理水平。煤气报警仪集中监控系统架构如图3所示。

2.2 基于机器学习的数据挖掘

利用计算机技术实时模拟人类学习过程,对现有数据进行知识结构划分,系统能够自动识别炼铁生产中的隐性知识,从而为操作人员提供科学决策的数据支持。

2.2.1 实现生产信息的检测与识别

1)基于机器视觉技术,对风口成像仪采集的图像信息进行智能诊断,构建高炉风口智能诊断报警系统。通过对数万条图像样本的机器学习训练,该系统能够有效识别风口断煤、风口漏水、风口挂渣和渣皮脱落等状态[7] ,诊断准确率达到95%以上。

2)通过成像装置采集高炉炉前出铁状态和出渣状态的原始视频图像,系统可以实时监测高炉炉前出渣工况,准确获取高炉出渣铁时间,促进炉前精益管理。具体方法是:对采集站保存的时间连续20 帧时序图像,取其灰度特征最大连通面积进行K 值计算,根据 K 值计算结果,判断高炉出渣铁状态,K值计算公式为:

![]()

式中:K为高炉出渣铁趋势值,无量纲;x(i)就是1到 20组成的数组,x(i)=[1,2,3,⋯,20];tzmj指图像灰度特征面积;MAX(tzmj(1,20))为对应采集站保存的连续20帧时序图像的灰度特征值最大连通面积,px;AVG(x(1,20))代表 x(i)从 1 取到 20 的平均数;AVG(tzmj(1,20))指所取的20个连通面积的平均数[8]。

3)在铁口安装成像装置和照明装置,基于模板匹配算法实现高炉开铁口深度的在线实时检测,从而提升开铁口工序的精益化管理水平。具体实现方法为:采用 Python编程语言对铁口状态原始视频图像进行数字化处理,首先将原始图像切分为三个通道,并为每个通道赋予相应权值;随后在各通道上应用归一化平方差匹配算法进行特征匹配计算;最终通过加权求和方式整合三个通道的匹配结果,输出最优匹配解[9]。

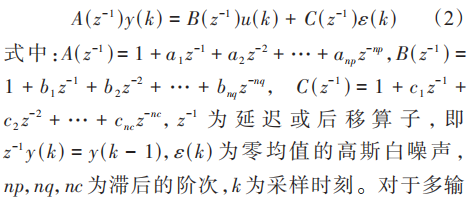

4)基于数据驱动的多输出 ARMAX 建模方法,实现了对高炉十字测温中心温度的在线估计[10],解决了十字测温装置中心位置传感器损坏导致的温度检测失效问题。该建模方法中,用于十字测温中心点温度预测的ARMAX模型表达式为:

2.2.2 实现生产过程智能监控

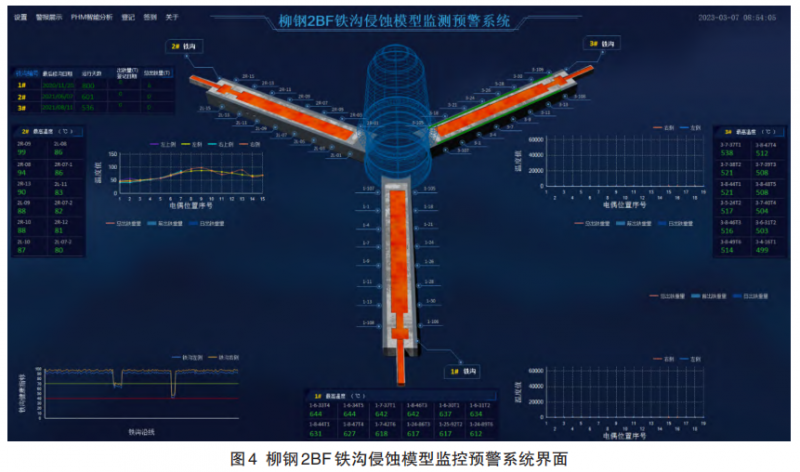

1)搭建高炉铁沟侵蚀监控模型[11],在高炉每个铁沟埋设44支热电偶,获取铁沟重点部位的温度监测数据,建立稳定的二维稳态导热模型,实现对高炉铁沟侵蚀劣化趋势的精准监测和使用寿命的精细化管控。柳钢2BF铁沟侵蚀模型监控预警系统界面如图4所示。

2)基于热成像技术实时采集高炉煤气放散烟囱的火焰温度数据,通过机器学习训练构建火焰灭火状态的智能识别模型,实现煤气放散烟囱灭火状态的在线检测和预警[12]。

3)采用集成自编码与主成分分析(PCA)的随机权神经网络建模方法,构建对高炉多元铁水质量在线估计的 NARX 模型[13],显著提升了铁水质量的精益化管理水平。该NARX模型表达式为:

Y (t) = fNARX (X (t),⋯,X (t - p),Y (t - 1),⋯,Y (t - q) ) (3)

式中:Y为待估计的铁水质量;X为建模输入变量集;t为时间(取自然数);p和q分别为过程输入、输出时序系数,根据所研究的高炉炼铁过程时序和时滞关系以及大尺度的铁水质量采样频率值,确定 p=1、q=1。

用于集成自编码与 PCA 的随机权神经网络模型构建方法如下。

1)自编码器的编码过程:

H = f (W1X + b1 ) (4)

式中:H是隐藏层特征表示,f (⋅)是激活函数,W1是编码器的权重矩阵,X是输入数据,b1是偏置向量。

2)PCA降维过程:

H' = PCA(H ) (5)

式中:H'是经过 PCA 降维后的特征表示,PCA 函数代表了主成分分析过程,它将隐藏层 H转换为降维后的特征H'。

3)随机权重前馈神经网络(RVFLNs)的学习过程:

Y = g (W2H' + b2 ) (6)

式 中 :Y 是 网 络 的 输 出 ,g (⋅) 是 激 活 函 数 ,W2 是RVFLNs的权重矩阵,H'是PCA处理后的特征,b2是偏置向量。

2.2.3 实现生产操作自动控制

1)研发了一种高炉干法除尘布袋防高温保护控制方法[14],该方法通过打通高炉系统和干法布袋除尘系统的关联数据,在高炉出现“管道”工况导致煤气温度骤升时,根据预设的保护控制算法,按顺序逐步关闭干法除尘布袋箱体,实现分级保护,从而最大限度降低设备损坏及生产损失。

2)研发了高炉防灌渣紧急自动降顶压控制方法[15],通过打通高炉系统、鼓风机系统、热风炉系统和 TRT系统的关联数据,搭建高炉炉顶压力控制数学模型。该系统可在高炉异常工况下自动调节顶压,当送风系统发生故障时,能够快速降低炉顶压力,有效防止高炉风口灌渣事故的发生。

3)通过对格子砖热风炉的燃烧机理建模,实现热风炉全自动优化燃烧控制。

2.2.4 实现生产异常状态预警

通过集成 PCA-ICA 的高炉过程监测方法并给出相应的贡献图故障诊断指标及控制限,实现对高炉运行过程的异常监测以及异常辨识[16]。该方法能够及时发现生产异常并采取管控措施,防止故障扩大化。

3 应用效果

通过将工业大数据与炼铁生产深度融合应用,在生产管理方面实现了高炉炉况的数字化评价,使高炉顺行指数得到有效提升,每年可避免各类炉况失常事故数十次,实现增产10万t以上,同时减少处理炉况所需的焦炭用量 1 万 t以上。在高炉炉龄及附属设备持续老化、大部分高炉实施护炉生产的工况下,主要生产经济技术指标仍保持相对稳定。在设备管理方面,实现了设备故障的准确定位,显著提高了故障处理效率;通过实施设备运行状态量化管理,使设备故障率大幅下降,高炉综合休风率长期控制在 1% 以下。在社会效益方面,生产系统实现稳定高效运行后,有效促进了节能、降碳、环保、安全等工作的有序推进,同时也降低了工人的劳动强度和生产人力成本。

4 结语

工业大数据在赋能炼铁精益生产方面发挥着重要作用。为充分挖掘数据资产的潜在价值,企业应实施有效的数据管理策略。通过建立严格的管理制度,确保数据日常维护工作实现标准化、规范化运行,从而保障生产数据的准确性与可靠性。只有基于准确数据挖掘获得的知识才是可信的。随着数据量的持续增长,可挖掘知识将呈指数级增加,这将显著提升炼铁行业的经济技术指标。本文基于统计学方法和机器学习技术对炼铁生产过程的工业数据进行挖掘与应用,其实际应用效果可为工业界实现更高效、更环保的炼铁生产过程提供参考。

[参 考 文 献]

[1] 石泉,唐珏,储满生 .基于工业大数据的智能化高炉炼铁技术研究进展[J].钢铁研究学报,2022,34(12):1314-1324.

[2] 孟令茹,李福民,刘小杰,等.高炉炼铁智能化的研究现状与展望[J].冶金自动化,2023,47(2):27-40.

[3] 唐文文,李欣,刘小杰,等.大数据赋能高炉炼铁智能应用[J].冶金自动化,2022,46(4):11-22+29.

[4] YUAN M ,ZHOU P ,LI M,et al.Intelligent Multivariable Modeling of Blast Furnace Molten Iron Quality Based on Dynamic AGA-ANN and PCA[J]. Journal of Iron and Steel Research(International), 2015,22(6):487-495.

[5] 柳州钢铁股份有限公司. 高炉炉料质量跟踪控制装置:201821130724.8[P].2019-02-15.

[6] 柳州钢铁股份有限公司 .炼铁厂煤气报警仪集中监控系统及方法:201811653300.4[P].2019-05-31.

[7] 柳州钢铁股份有限公司 . 一种炉风口 AI 自动断煤方法及系统:202310810377.2[P].2023-10-03.

[8] 柳州钢铁股份有限公司. 高炉出渣铁状态在线检测方法:201910388544.2[P].2020-12-25.

[9] 柳州钢铁股份有限公司. 高炉开铁口深度在线检测方法:202010367421.3[P].2022-03-22.

[10] 周平,刘记平.基于数据驱动多输出ARMAX建模的高炉十字测温中心温度在线估计[J].自动化学报,2018,44(3):552-561.

[11] 李明亮,莫朝兴,谢庆生,等.柳钢炼铁数字化工厂建设实践[J]. 炼铁,2023,42(2):64-68.

[12] 柳州钢铁股份有限公司 . 高炉煤气放散烟囱火焰灭火检测装置:202021580639.9[P].2021-03-05.

[13] 周平,张丽,李温鹏,等 .集成自编码与 PCA 的高炉多元铁水质量随机权神经网络建模[J]. 自动化学报,2018,44(10):1799-1811.

[14] 柳州钢铁股份有限公司.一种高炉干法除尘布袋防高温保护控制方法:202410218679.5[P].2024-04-09.

[15] 李明亮,黄金堂 .高炉防灌渣紧急自动降顶压控制方法的实现[J].冶金自动化,2020,44(3):26-29.

[16] 刘记平 . 基于多元统计分析的高炉炼铁过程监测研究[D]. 辽宁:东北大学,2018.