杨君,韦政,陈新峰

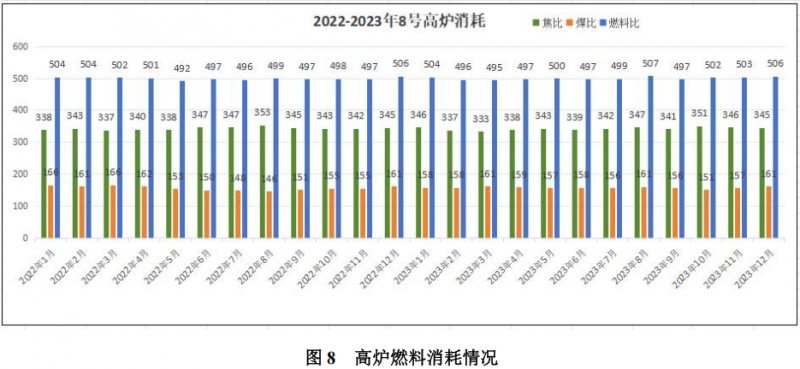

摘 要:韶钢所处粤北地区,运输成本相比沿海地区处于劣势,面对钢材市场出现的下滑,公司提出节能减排等经营战略目标,进一步降低燃料消耗显得更加紧迫。韶钢 8 号高炉 2020 年 12 月 25 日停炉中修,集中更换烧损的 8、9 段冷却壁,同时对炉缸进行整体浇筑,快速恢复炉型。同时在线对热风炉进行修复,使风温 1160℃提高到 1200℃,投产后高炉勇于探索,创新思路,实现了高炉炉型快速修复和热风炉在线修复,同时对原燃料质量加强管控、提升高炉操业能力和强化炉前出铁管理等措施,高炉炉况长周期稳定顺行,高炉技术经济指标得到明显改善,燃料比从原来 506kg/t 下降至 499kg/t,达到低燃料比生产的效果。

关键词:高炉 稳定顺行 低燃料比

1 概述

韶钢 8 号高炉炉容 3200m3,设有 4 个铁口,32 个风口。高炉采用了软水密闭循环系统、铜冷却壁、薄壁炉衬、陶瓷杯复合炉衬、串罐无料钟炉顶系统、皮带上料、热风炉+双预热、嘉恒法冲渣、煤气在线分析等先进技术,设计一代炉龄 15年。2022 年以来,加强对原材料质量进行管控,跟踪燃料质量变化趋势及做好异常变化应对措施,同时逐步完善高炉操业管理,结合上、下部调剂优化送风制度,高炉炉况维持长期稳定顺行,技术经济指标进一步得到提升,其中利用系数由2.45 提高到 2.61,燃料比由 511kg/t 下降到500kg/t 的水平,取得了良好的经济效益。

2 低燃料比生产实践

2.1 炉缸中修浇筑,快速修复炉型

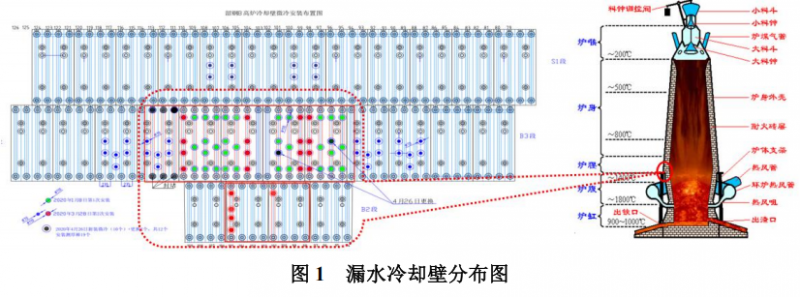

完整的高炉炉型是进行降低燃料比的基础,8号高炉生产进入炉役后期,从 2019 年 9 月份开始,高温区铜冷却壁出现集中破损漏水现象,1#、3#铁口方向第 8、9 层铜冷却壁累计损坏水道 43 条,分布在 17 块冷却壁上,并呈现快速向两边扩散的现象,高炉无计划休风频繁,全年休风高达 18 次,休风率达到 3.1%。无计划休风频次高,气流不稳定,操作炉型难以维持稳定,燃料比居高不下,随着漏水区域的扩大,燃料比呈现逐步上行趋势,全年燃料比高达506kg/t,为了尽快恢复操作炉型,稳定气流分布,8 号高炉决定开始开展为期 40 天的中修,对高温区 8-9 层铜冷却壁进行全部更换,炉缸进行整体浇筑,中修完毕高炉即可投产,通过制定合理的开炉方案,开炉三天即进入高产低耗状态。冷却壁漏水情况见图 1。

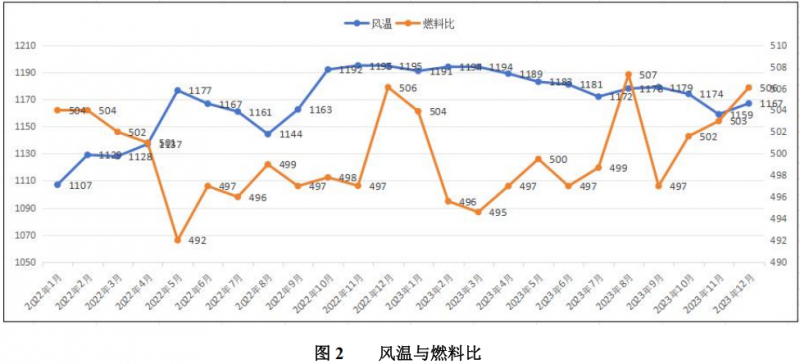

2.3 热风炉在线修复,确保风温维持在 1200℃平台

风温是高炉最经济的燃料,在生产中 100%被使用,同时高风温有力利于煤粉燃烧,有利于提高煤比减低焦比,对降低生铁成本是有利的。8号高炉有 4 座内燃式热风炉,采用两烧两送送风模式,正常生产时风温 1200℃,投产至今,热风炉出现不同程度的隔墙掉砖、垮塌、烧穿现象,部分砌砖及耐材落入燃烧器中,堵塞燃烧器,使烧炉困难,风温水平逐步降低,为了保障风温的使用,决定采取在线修复热风炉的模式,即采用“两烧一送”送风,修好一座投入一座模式,在热风炉全部修复后,风温逐步上至 1200℃,在风温恢复后,燃料比呈现下降趋势。2022 年 10 月高炉风温恢复正常,风温趋势变化 图 2。

2.4 稳定原燃料成分

稳定的原燃料成分对炼铁系统生产管理及高炉稳定顺行有重要影响,炼铁作者用"七分原料三分操作"来说明原燃料条件对高炉生产的决定性作用,稳定的原燃料成份是高炉顺行的基础,因此抓好原燃料管理是降低燃料比的重要措施。8号高炉配矿结构为:烧矿(73%-77%)+球矿(7%-10%)+生矿(13%-15%),熟料比在85%-87% 间调整,烧结矿自产 6 烧,焦炭维自产新 6 米焦炭,球团主要有中信球、龙腾球,生矿以澳矿为主。

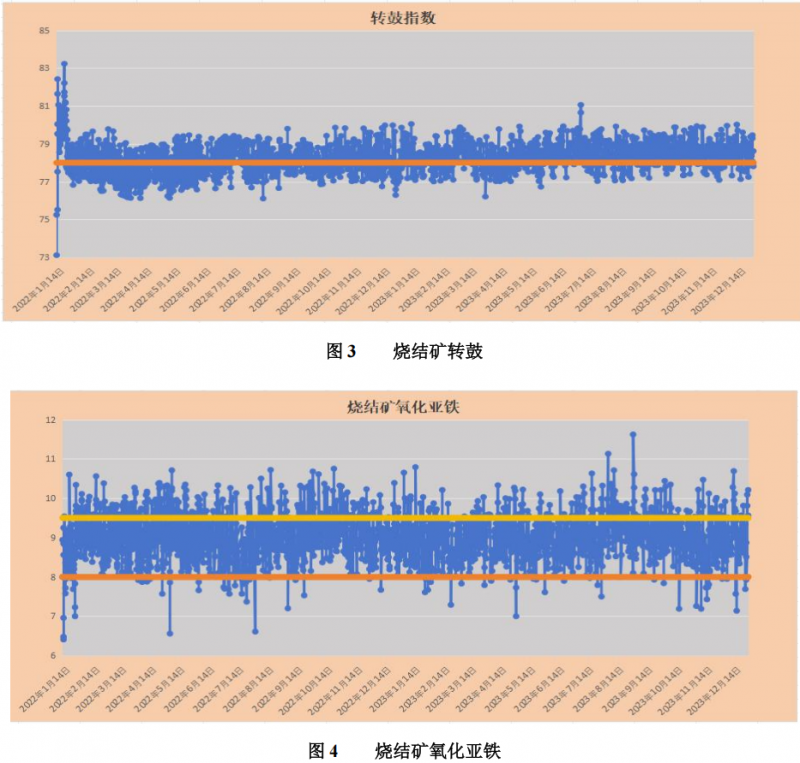

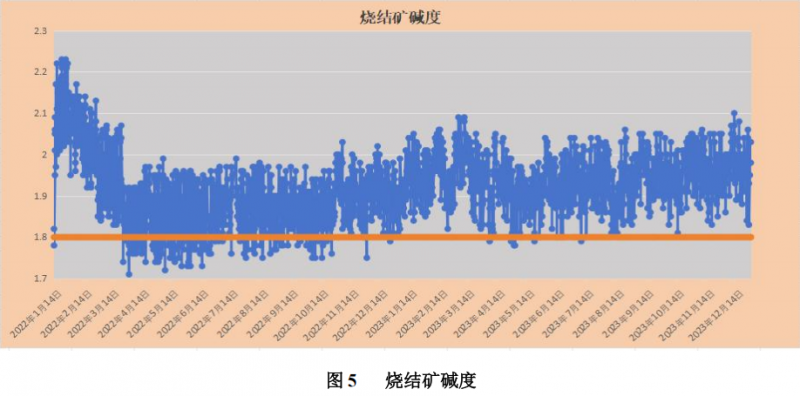

2.5 提升烧结矿转鼓、亚铁、碱度稳定性

日常生产中高炉用烧结矿模式为 6 号烧结机料 90%+10% 5 号烧结机料,随着 8 号高炉产量跨越式突破,日产8300t 直接跃升至日产9000t 平台,烧结矿产量出现无法满足生产的趋势,为了满足生产所需用量,烧结采用厚料层烧结工艺。烧结矿质量波动加剧,转鼓、亚铁、碱度超出控制范围频次增加明显,通过对三项指标设定合理的控制范围,优化烧结工艺参数,烧结矿质量的稳定性明显好转。结矿转鼓(图 3)、氧化亚铁(图 4)、碱度(图 5)。

2.6 稳定焦炭 CRI 和 CSR 指标

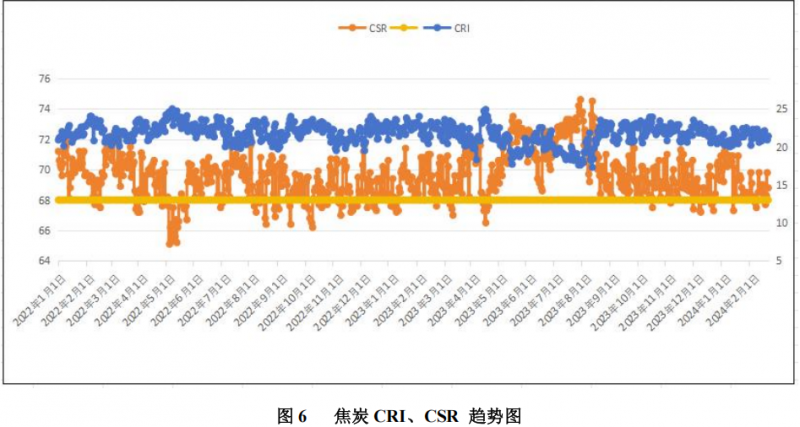

焦炭在高炉内的骨架作用是没有任何其他原燃料所能替代的,特别是软熔带及滴落带内的骨架作用影响高炉整体顺行,焦炭性能变差及在炉内劣化是造成失常的主要原因之一,造成高炉消耗大,成本高,正因为如此,对大高炉来说稳定的焦炭质量显得尤为重要,CRI 和 CSR 两个指标是高炉工作者重点关注的指标,8 号高炉重要使用自产新六米干焦,要求 CRI 在 23%-26%间,CSR在不小于 68% 图 6 CRI、CSR 趋势图。

2.7 加强雨季筛分管理,减少入炉粉末

球矿重要有外购中信球、龙腾球、PB 块矿、海南矿。高炉生块配比基本在 15%左右,进入雨季生产后,因筛分困难,大量粉末进入入炉,影响高炉透气性,高炉顺行难以保证。为了减少大量粉末入炉,根据现场原材料含粉情况及时调整生块比例。加强原料筛分管理,矿筛筛速控制在5~6.0 t/min,焦炭筛速控制在 1.8~2.0 t/min,记录筛网的使用情况,制订相应的筛分管理制度,加强对筛网的检查力度,发现堵筛现象及时处理, 提高筛分效果防止粉料入炉。

2.8 优化高炉操作,持续提升高炉稳定性

高炉要实现长期的稳定顺行,必须加强对日产生产的管理,重视对重要参数的控制,建立适合不同原材料条件下的调节模型。

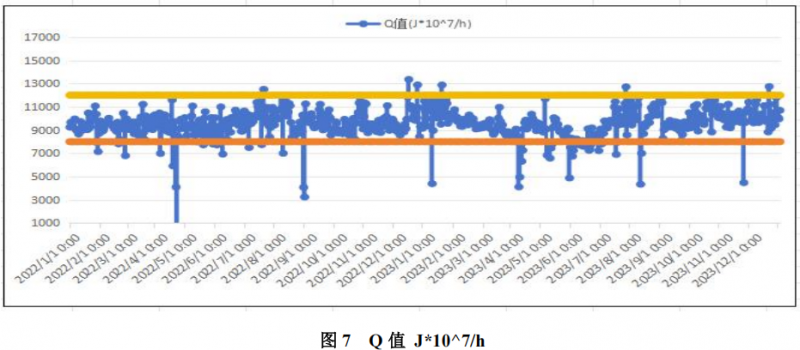

2.9 优化送风制度,维持高炉炉况长期稳定顺行

下部调剂是高炉调剂的基础,其重点是选择合适的进风面积,来获得充足的鼓风动能,以达到活跃炉缸的目标。鼓风动能是影响燃烧带大小和形状的主要因素,进而决定了煤气流的初始分布。将鼓风动能控制在适宜的范围内是获得合理的煤气流分布,保证高炉顺行的根本性措施之一。对于炉缸直径超过 10m 的大高炉,要控制足够的鼓风动能,以确保中心煤气流的稳定和中心焦的活性。8 号高炉通过综合运用上部布料档位、料线、批重等装料制度手段,控制炉喉径向合理的O/C,使边缘与中心煤气量之比合适,并配合下部鼓风动能、理论燃烧温度等送风制度参数的调整,确保了煤气流分布合理,高炉热负荷相对稳定,炉况稳定顺行。图 7 Q 值 J*10^7/h 趋势图。

2.10 提高高炉稳定性,加强 Z、W 值的控制范围

高炉炉内煤气流分布状况是影响热负荷波动的一个主要的因素。W 值为炉顶十字测温边缘 4点平均值与炉顶温度 4 点平均值的比值,Z 值为炉顶十字测温中心 5 点温度之和与炉顶温度 4 点平均值的比值,8 号高炉 W 值一般为 0.55~0.75,Z 值一般为 5.5~8.5,生产实践表明,W 值和 Z 值能在一定程度上表示高炉边缘与中心气流的相对强弱。8 号炉通过对比以往左右指标和总结,在上部料制为 ![]() 时, W 值和 Z 值相对合适,即 W 值在 0.55~0.75,Z 值在 5.5~8.5,高炉顺行状态较好,产、指标最优。在日常操作过程中,重点关注十字测温边缘温度和炉体温度的变化作适当的调整,形成合理的边缘与中心气流,防止边缘过旺或边缘过重,引起炉体渣皮大幅度脱落,造成热负荷大幅度波动。

时, W 值和 Z 值相对合适,即 W 值在 0.55~0.75,Z 值在 5.5~8.5,高炉顺行状态较好,产、指标最优。在日常操作过程中,重点关注十字测温边缘温度和炉体温度的变化作适当的调整,形成合理的边缘与中心气流,防止边缘过旺或边缘过重,引起炉体渣皮大幅度脱落,造成热负荷大幅度波动。

2.11 提高炉温稳定性

炉缸热制度是冶炼的根本条件 ,选择适当的炉缸温度可获得最佳的冶炼效果和经济技术指标。控制好铁水温度,近几年 8 号高炉炉温的底线控制标准不断上调,从原来 1495℃提升至现在的1510℃,高炉炉况的稳定性进一步加强, 充足的炉温提高渣铁的流动性,有利于渣铁分离出净渣铁,同时有利于炉渣脱硫,提高生铁质量进行低硅冶炼 ,生铁中 w(Si)每降 0.1%可降焦 比4~5kg/tOre),是实现增产节能的重要措施 。8号高炉根据实际测温 ,生铁中 w(Si)控制在0.25%~0.6%的范围之内,不仅能满足高炉炉况稳定,而且能显著降低高炉消耗。铁水温度稳定,软融带的位置就相对固定。当铁水温度波动时,由于软融带的位置上下移动,引起炉体渣皮的脱落,导致炉体热负荷大幅度波动,高炉消耗大幅增加。8 号高炉控制铁水温度 1510~1540℃,[Si]:0.25%~0.6%,R:1.18~1.25 控制,能很好的满足生产需要,同时也能达到降低燃料比的目标。

2.12 规范炉前出渣、铁管理

在高冶强生产条件下,因产日产量大幅增加,渣量同步大幅度增加,炉前是否能及时出干净渣铁对高炉的顺行尤重要,因此,建立规范的炉前出渣出铁管理制度,是高炉稳定顺行的重要保证。

炉前管理措施 :(1) 严格控制铁口深度 :3500-3900mm,正常使用钻头 55mm,稳定打泥量在 6 格,出铁时间 120-140 分钟控制;(2)加强对重点设备的联合点检,对炉前核心设备开口机、泥炮开展联合设备方的联合点检,通过每周两次的联合点检,把设备隐患提前处理;(3)建立异常炉况处置方案,在高炉出现异常情况时,如炉内憋渣铁、见渣率低时的处置方案、汇报机制,确保高炉平稳过渡;(4)建立正向激励机制,对班中发现重大隐患、对生产做出较大贡献的班组、个人予以正向激励,发挥全员主动性。

3 生产实践效果

高炉生产以低消耗为导向,提升高炉操作管理水平,提升高炉炉况稳定性,燃料比在 500kg/t左右,达到了优质、低耗、高产的目标。

4 结语

8 号高炉通过及时对炉型的休复,热风炉在线休复工作,为高炉的取得低成本打下良好的基础,通过总总结从开炉到现在的最优指标,找到核心参数,优化高炉送风制度,制度合理的热制度、造成制度标准,强化炉前出渣铁管理,高炉实现了操作炉型长期合理稳定,在 2022 年生产中,铁产量 301.3 万吨,打破历史最好记录,燃料比持续降低,从 506kg/t 降至 499kg/t,在 2023 年生产中,焦比进一步降低至 331kg/t,取得了良好的经济效益。

参考文献

[1]周传典. 高炉炼铁生产技术手册. 北京:冶金工业出版社.2002:322-335.

[2] 朱勇军,朱锦明,华建明.宝钢4号高炉降低燃料比生产实践[J].炼铁, 2016, 35(6)