俞 廷,陈一清,胡正文,何 英

(南京南钢钢铁联合有限公司炼铁事业部,江苏南京210035)

摘 要:南钢1、2号高炉一代炉役寿命分别达到14.2、15.6年,3号高炉至今已生产13年,均取得了较好的长寿效果。设计上,3座高炉均采用嵌入式陶瓷杯结构,陶瓷杯嵌入风口组合砖内,在风口组合砖下方,陶瓷杯无法自由膨胀;3号高炉吸取1、2号高炉经验,采用联合软水密闭循环冷却系统,改进冷却壁的固定,从根本上解决因炉壳剪断水管而导致冷却壁漏水的问题。日常生产管理中,加强原燃料质量管理,优化操作制度,采取成熟的护炉措施,建立高炉长寿智能化监测及预警体系,维持稳定合理的煤气流分布和活跃的炉缸状态,是高炉长寿的重要保障。

关键词:高炉;炉缸结构;冷却壁固定;护炉措施;长寿预警体系

南钢有3座2000m2级高炉。1号高炉(2000m3)于2004年6月投产,2018年9月停炉,一代炉役寿命14.2年,单位炉容产铁量11736t/m3。2号高炉(2500m2)于2006年8月投产,2022年3月停炉,一代炉役寿命15.6年,单位炉容产铁量13050/m2。3号高炉(2000m2)于2010年12月投产,至今已生产13年,单位炉容产铁量达到11970t/m3,各项技术经济指标良好。南钢高炉一代炉役期间运行平稳,在长寿设计及生产管理方面取得了一定经验。

1高炉长寿设计

1.1 炉缸炉底结构

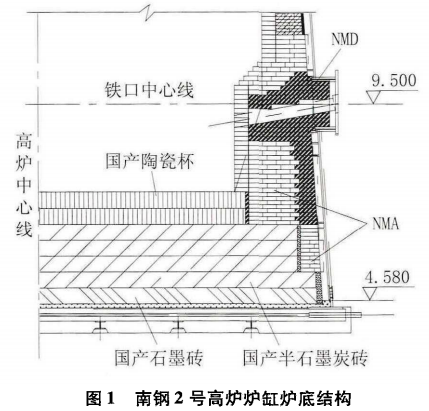

良好的设计质量、设备质量和施工质量是高炉长寿的必要条件。炉缸结构合理、耐材配置得当、冷却壁设计合理,高效的冷却、可靠的检测是高炉长寿的基础[1-2]。1、2号高炉炉缸采用UCAR热压小块炭砖+嵌人式陶瓷杯结构,炉缸侧壁在铁口附近40°区域采用NMD+NMA炭砖结构,非铁口区域采用NMA炭砖结构。3号高炉炉缸采用国产炭砖+陶瓷砌体复合炉衬结构。大量实践证明,炉缸采用独立式陶瓷杯结构,不论陶瓷杯的材质如何,都难以实现长寿,且寿命一般在7年以下。而与独立式陶瓷杯结构相比,炉缸采用嵌人式陶瓷杯结构更加安全和长寿[3]。

南钢3座高炉均采用嵌人式陶瓷杯结构,风口采用刚玉莫来石组合砖,陶瓷杯嵌人风口组合砖内,在风口组合砖下方,陶瓷杯无法自由膨胀。2号高炉陶瓷杯壁在铁口中心线以上厚度为345~500mm,在象脚区厚度为1250~1390mm,材质为刚玉莫来石小块砖,与炭砖之间采用顶砌,中间的三角缝采用刚玉莫来石泥浆填充。陶瓷杯底为2层400mm厚的刚玉莫来石砖(见图1),采用互锁结构。

炉底水冷封板上满铺1层400mm厚的石墨砖其上满铺5层400mm厚的半石墨焙烧炭块,炉底炉缸靠近冷却壁环砌UCAR热压小块炭砖NMA。由于热压小块炭砖尺寸小,炉缸侧壁由多环炭砖紧靠冷却壁砌筑而成,炭砖与冷却壁之间没有捣打厚缝,这对降低炭砖温度,缓解热应力,避免炉缸环裂非常有利。小块炭砖之间的2mm砖缝采用热固性炭素胶泥黏结,由于胶泥在使用中碳化,黏结强度和导热性很高,既能缓冲热膨胀,又不会影响导热,紧贴冷却壁砌筑可防止形成气隙。

1.2 冷却系统

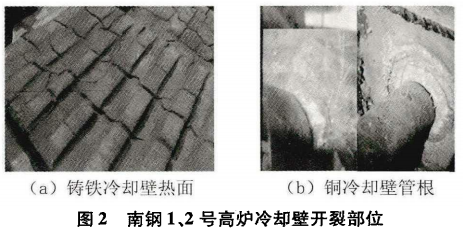

高炉冷却系统直接关系到各种冷却元件的寿命,进而关系到整个高炉的寿命。南钢高炉组合使用铜冷却壁和铸铁冷却壁,其中1号高炉第一代炉腹采用T型铸铁冷却壁,2号高炉炉腹采用冷却板,共计4层,每层48块。投产后仅2年左右,冷却壁就陆续开始漏水,主要表现为铸铁冷却壁热面开裂[见图2(a)]、铜冷却壁热面破损及管根开裂[见图2(b)],导致1、2号高炉分别于2012、2018年中修更换冷却壁。3号高炉吸取1、2号高炉的经验,目前冷却壁无破损,进设计优化如下:

(1) 采用联合软水密闭循环冷却系统。冷却壁由2根环管供水,其中1根环管供冷却壁直冷管,另1根环管供冷却壁蛇形管。冷却壁回水分为4个扇区,每个扇区布置5根回水集管,分别对应于每块冷却壁的4根直冷管和1根蛇形管。每根回水集管至冷却壁回水总管上设有调节阀和流量计。在冷却壁间直冷管的进出水联管上,设8层热电偶和1层流量计,每层8只检测元件。自动测量水温及水量,进行炉体热负荷计算,以便及时进行生产调节。在事故状态时,冷却壁可在短期内转为无压汽化冷却。膨胀罐上设有水位检测装置和充N2稳压措施,可实现系统自动稳压、自动排气、自动检漏和自动补水。

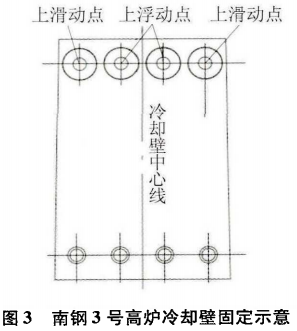

(2)改进冷却壁固定形式。第1~4段冷却壁水管与炉壳间设置补偿器;第5~9段冷却壁采用复合孔,配固定销及4个螺栓进行安装定位;第10~15段冷却壁设置固定点、滑动点和浮动点(如图3所示),水管与炉壳直接焊接固定,从根本上解决因炉壳剪断水管而导致冷却壁漏水的问题。并且,冷却壁水管由中60x6mm,改为70x7mm,增加冷却壁比表面积;铜冷却壁间的联络管,由刚性连接改进为柔性连接,冷却壁体与水管的连接增加螺纹,提高强度。

2炉缸侵蚀状况

(2) 1号高炉第一代停炉后进行炉缸破损调查,风口中心线至铁口中心线炭砖完好,陶瓷杯厚度仍有230mm;铁口中心线至炉底残铁上表面炭砖结构基本完整,仍有陶瓷杯残留;死铁层以下的侵蚀相对较严重,呈锅底状,最低点位于炉底第3层炭砖上方约30mm处,剩余炭砖厚度1230mm左右。

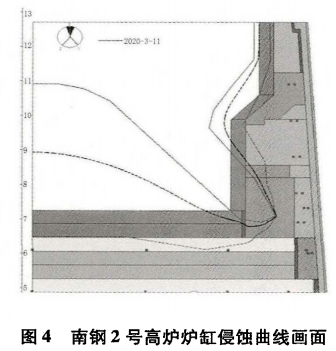

(3) 2号高炉第一代炉役后期,炉缸侧壁▽7.092m,6号铁口下方第2段冷却壁131号管水温差、热流强度分别达到最高点2.21°C、142.12MJ/(m2 ·h)。在炉缸侧壁▽7.325m、角度95°处,插入深度分别为400,300mm的2个热电偶,最高温度分别达到447°C、413°C,炉缸侵蚀模型测算的炭砖残余厚度为655mm(见图4),而停炉后炉缸侵蚀调查实测的残余厚度约560mm。

南钢3号高炉投产至今冷却壁无破损,炉缸侧壁温度在安全范围内,其中铁口中心线▽9.494m以上的炭砖浅点温度(实际插人深度300mm)在120~190°C,象脚区域最高温度为421°C(▽7.092m),炉底第3层炭砖最高温度为878°C,从侵蚀画面(见图5)可以看出,炉缸呈类似锅底状侵蚀,炉底炭砖最低残余厚度为1561mm,侧壁最低残余厚度为1120mm,处于安全可控状态。

3 日常管理经验

3.1 加强原燃料质量管理

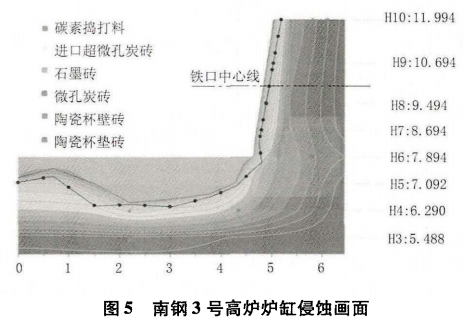

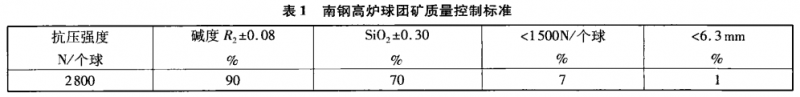

精料是高炉稳定顺行的基础,也是实现高炉长寿的基本条件,原燃料质量波动必然会导致炉况不稳,从而影响高炉寿命4。南钢高炉原燃料质量管理实行焦炭分类、分仓人炉,利用热风炉废气预热烘干焦炭,稳定人炉水分,降低焦末量;调整筛网结构,抓好槽下原燃料筛分,严格控制筛分速度(矿石<120t/h),降低人炉粉末量;稳定烧结矿配比,将混匀料品种控制在8~10种,碱度合格率控制在92%以上。为确保原燃料强度及冶金性能相对稳定,制订了原燃料质量控制标准(见表1~3)。

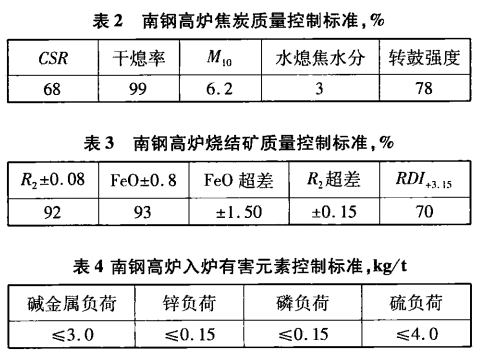

高炉入炉有害元素主要是碱金属(钾、钠)和锌,其中钾 钠会造成炉缸堆积、高炉结瘤,恶化透气性,损坏炉衬,对高炉生产和长寿产生巨大危害;锌蒸汽在高炉内部循环富集会使砖衬脆裂或破损,同时导致炉缸炉底炭砖脆化,引起炉缸侧壁炭砖环裂,缩短高炉寿命5。因此,南钢高炉在日常生产中严格控制人炉碱金属量及锌负荷(见表4)。

3.2 优化操作制度

合理的煤气流分布也是高炉稳定顺行及高产长寿的基础,特别是高炉大型化之后,确保煤气流分布稳定合理显得更为重要[6]。高炉鼓风动能不足,炉缸不活跃,会造成风压波动大,炉况不顺,易发生管道和崩悬料;还会出现风口频繁破损,造成高炉休风率高,进一步恶化炉缸状态,影响初始煤气流分布。

操作上按照“打开中心,适当控制边沿”的思路,上下部调剂相结合,发展两道气流,提高炉况稳定性,增加入炉风量,下部适当缩小风口面积,提高鼓风动能,活跃中心,将边沿气流控制在合适范围,并将铜冷却壁温度控制在45~55°C,以保证渣皮稳定,进而保证炉缸侧壁温度稳定受控。

3.3 炉役后期的护炉措施

2号高炉第一代炉役后期,炉缸出现严重侵蚀,炉缸侧壁温度及热负荷陡升,主要原因是炉缸中心堆积、上部中心气流不足、边沿控制过重,边沿气流上行通道受阻,加剧了对炉缸侧壁渣铁凝固层的侵蚀,同时造成风口上方炉皮发红。此外,6号铁口方向风口漏水情况较多,煤气窜漏现象严重,也加剧了炉缸侵蚀。为此,采取了一系列护炉措施。

(1)控制冶炼强度。炉缸侧壁温度达到预警值后,控制人炉风量不大于4200m2/min、富氧量不大于5500m2/h,降低冶炼强度,将预警点冷却壁水温差控制在1.5°C以下,后逐步增大风量活跃炉缸中心。提高铁水[Si]到0.5%~0.6%,将炉渣碱度R2控制在1.18~1.23。

(2) 调整装料制度。布料矩阵由![]()

气流,下部适当缩小风口面积,堵6号铁口正上方19和20号风口,风口面积由0.3149m2缩小至0.2932m2,以提高鼓风动能、活跃炉缸中心、减少炉缸侧壁侵蚀。

(3) 提高冷却强度。一方面,降低炉身软水的进水温度,先由40°C降至37°C,再降至34°C,加大整个炉缸的冷却强度;另一方面,将6号铁口正下方炉缸第2段4块冷却壁内的8根水管进行单独改水,将冷却水流量由13.5t/h提高至30L/h,有效提高了冷却强度,水温差明显下降。

(4)采用钒钛炮泥护炉。针对性的使用钒钛炮泥进行护炉,阶段性空喷铁口,打入钒钛炮泥,控制炮泥TiO2>20%。

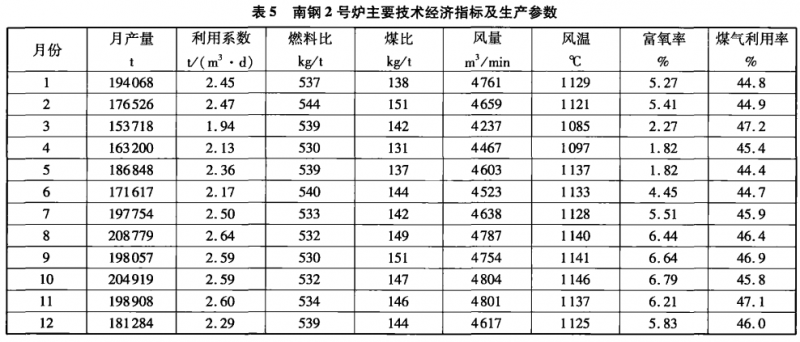

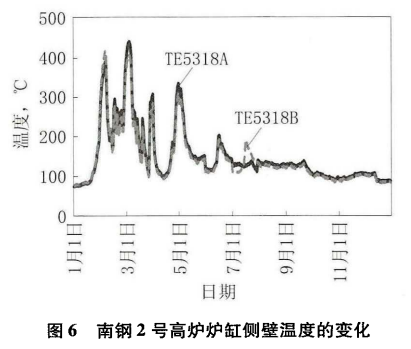

通过采取护炉措施,2020年下半年,2号高炉6号铁口下方(▽7.325m)炉缸侧壁温度完全回落并稳定在正常温度(如图6所示),炉缸侵蚀得到有效控制,主要技术经济指标也得到提升(见表5)。

3.4 建立长寿预警体系

高炉长寿是一项系统工程,重点是维持稳定的炉况,除了合理的操作制度和长寿管理制度,建立高炉长寿预警体系尤为重要。为综合判断炉缸侵蚀变化趋势,南钢高炉制订《高炉长寿管理办法》,加强监控手段。

(1)建立炉缸侵蚀模型。利用有限元法和二维导热原理建立模型,更加直观地了解耐材侵蚀情况,并对炉缸热电偶进行维护,增加盲区热电偶,设置自动预警,500~700mm为报警值,小于500mm为危险值。

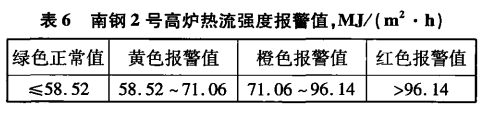

(2)建立炉缸水温差监测系统。各高炉新增炉缸冷却壁水管进出水热电偶,细化到每块冷却壁,新增炉缸水温差监测系统,根据南钢高炉护炉实践经验,设置声光报警值(见表6)。

(4) 安装炉壳测温系统。高炉生产过程中,测量炉壳表面的温度,也是一项必要的工作,目前已安。装两种测温方式。一种是在炉壳安装测温系统,测温原件吸附于炉壳,通过无线发射系统发送至中控室电脑,实时反馈炉壳温度;另一种是针对重点侵蚀部位,安装在线热成像仪,进行实时监控,自动预警。

(4)构建铁区一体化智能管控平台。南钢高炉通过一体化管控平台及智能应用,及时掌握生产及设备动态,为精细化生产管理提供科学保障和辅助决策。在高炉长寿方面,构建炉缸管控一体化平台,实现残厚、温升精准管控,量化评价炉缸活跃性和均匀性。快速分析侵蚀演变过程,定位异常侵蚀影响因素,为寻找炉缸安全性和活跃性之间的平衡点提供支撑。同时,实时监控异常情况,具备快速推送功能。

4 结语

(1)高炉长寿是一项系统工程,成熟的长寿设计是高炉长期稳定、顺行、高产、低耗及长寿的坚实基础。

(2)建立合理的高炉操作制度,加强对原燃料质量管理及有害元素控制,维持稳定合理的煤气流分布和活跃的炉缸状态,是高炉长寿的重要保障。

(3)加强高炉长寿日常生产管理,建立高炉长寿智能化监测及预警体系,采取成熟的护炉措施,防微杜渐,最终实现高炉的高效长寿。

5 参考文献

[1]卢正东,顾华志,董汉东,等.武钢高炉炉缸长寿设计探讨[J].炼铁,2018,37(5):28-31.

[2]张庆喜,曾伟涛.武钢8号高炉高产长寿的主要经验[J].炼铁,2020,39(1):1-6.

[3]伍积明,张涛,贾娟鱼,等.高炉炉缸陶瓷杯结构及对寿命的影响[J].炼铁,2019,38(4):7-12.

[4]周帅,张化斌,王包明.宁钢1号高炉炉缸长寿维护实践[J].浙江冶金,2018(1):40-43.

[5]马洪斌,张贺顺.首钢高炉长寿的实践[J].钢铁研究,2010,38(2):38-42.

[6]梁利生,陈永明,魏国,等.宝钢3号高炉长寿设计与操作维护实践[J].中国冶金,2013,23(6):14-20.

[7]吕昌贺,常李,周大勇,等.沙钢2号高炉长寿管理的主要措施[J].炼铁,2023,42(3):6-11.

[8]胡正文,何英,赵航,等.南钢高炉炉役后期高效长寿生产措施[J].炼铁,2019,38(1):29-32.