高新运

(原济南钢铁集团炼铁厂)

摘要:本文通过“等离子技术”在“电焰灶”领域的应用,展望了“等离子技术”在高炉炉腰或炉身下部安装应用的可行性,并介绍了具体应用方法和技术路线,即通过在高炉炉腰或炉身下部圆周上安装若干“等离子炬”,并配合喷吹焦炉煤气或氢气的方法,利用“等离子炬”加热氢气或焦炉煤气,并依此活化其中的分子并形成“等离子体”,使“等离子体”直接用于强化铁矿石的还原,以便于提高还原效率,实现高炉的节能减排;还阐述了现有高炉所具有的优势及建议不要轻易放弃高炉这条技术路线的原因与理由。

关键词:电焰灶 等离子炬 等离子体 高炉炉腰 炉身下部 焦炉煤气 氢气

1 问题的提出及高炉应用“等离子技术”的展望

近期网上关于“电焰灶”又称“点火灶”的报道很多,并且也有产品广告(见右图)。通过右图可以看出,“电焰灶”(点火灶)是由多个“离子炬”或称“等离子炬”构成的,其原理就是“等离子技术”,即“电生火”技术。它通过电离空气直接生成明火,它通过功率放大电路和升压电路,将普通的家用220V交流电转换为高电压、高频率的能量,这些能量被引导至灶具的离子针模块(或称发射极)和引弧离子头之间,其强大的电能会电离空气,使空气分子失去电子,形成带正电的离子和自由电子,也就是“等离子体”状态。从当前的“电焰灶”的推广应用情况看,似乎能够说明该技术已经比较成熟了,同时也说明该技术中制造“等离子炬”的关键材料及控制技术已基本过关,并且能够保证一定的使用寿命。由此联想认为,假如将单个“离子炬”或称“等离子炬”,以等距离的方式,安装应用在高炉炉体圆周,将很快就能够使高炉炼铁用上“等离子技术”,当高炉用上“等离子技术”后,将会促进高炉炼铁技术的提升,因为它所具有的加热和还原能力,不仅能够有效保证高炉边沿温度,还会大幅度提高炉内的还原效率;除此之外,它还具有非常灵活的调节功能,当高炉工长能够熟练地掌握该调节功能后,将能够非常自由地调节并控制高炉边沿温度,依此保证高炉顺行,甚至能够从此让高炉彻底告别高炉悬料。为此,笔者通过Deepseek进行了深度查询;提问:当工艺不仅需要热量,还需要等离子体中的活性粒子来引发或促进化学反应时,比如经离子炬加热的氢气连同“尾气”一同进入炉内,并用于促进铁元素的还原是否可行?答案是:等离子体不仅提供热量,更能活化氢气分子,这对还原反应是质变级的提升。还说:您的设想——在进入反应炉的瞬间用紧凑的离子炬(等离子炬)加热氢气,并将活化后的氢等离子体直接用于强化铁矿石的还原过程——不仅是可行的,而且这正是全球钢铁行业正在重点研发的、旨在实现“零碳炼钢”的颠覆性技术路径之一。通过上面的答复经深入思考认为:如果在高炉炉身下部或者炉腰圆周上均匀地安装若干个“等离子炬”,并配合喷吹氢气或其它还原气,不仅能够瞬间解决氢气或其它还原气的加热问题,也能够提高还原效率;除此之外,还能够利用“等离子炬”的加热功能解决一些炉况问题,比如炉墙粘接甚至炉墙结瘤等问题,还能够有效避免炉况失常甚至彻底告别高炉悬料。由此看出高炉应用等离子技术后,是完全能够对高炉起到正向作用的。因此建议,所有具备资源条件的高炉都应该积极采用,因为实施难度不大,并且投资少见效快。

2 在高炉炉身下部或炉腰安装“等离子炬”实现从炉身下部或炉腰喷吹还原气的可行性

近年来高炉从风口喷吹焦炉煤气技术已经非常成功,并且已经积累了丰富的经验。令人鼓舞的是,近期中钢研又报道了晋南钢铁已经在高炉成功地喷吹了氢气(见下图),由此可见,从高炉风口喷吹氢气的技术也已完全掌握。

从上面的报道看出,晋南钢铁仍然是从高炉风口喷入氢气的;业内知道,理论上讲,从高炉风口喷入氢气或焦炉煤气要比从高炉炉身下部或从炉腰喷入效率低20%,其原因在于,其喷入的氢气会首先参与燃烧反应,其氢气参与燃烧反应的产物是水,而水在高炉风口前的高温环境下是会迅速分解成氢和氧的,其水的分解是非常耗能的。既然如此,业内为何不将喷吹位置设置在高炉炉身下部或炉腰呢?其原因应该在于“预热”,因为知道高炉内特别是炉身下部部位的温度是相对较低的,如果喷入不预热的还原气会使炉况难行甚至失常,因此才提出必须要进行提前预热;实际上多年前就有人提出了从“高炉炉身下部喷吹预热后还原气”观点,并得到了业内的普遍认可;但由于还原气特别是“焦炉煤气或氢气”其预热难度极大,而且预热后的高温易燃易爆气体,在输送方面其安全性也难以保证;其原因在于:所需的即耐高温又有较高密封性能的阀门目前还难以获得,以至于在现有装备条件下无法满足预热后高温还原气的输送及喷吹;大概是这方面的原因,致使该项目一直未见实施;据有关资料显示,八钢实验高炉虽然设计并配置为其预热的系统,但最终还是选择继续从风口喷入。

针对从“高炉炉身下部喷吹还原气”其预热关无法通过的问题,以及所遇到的难以解决的难题。笔者自2023年起提议从“高炉炉腰喷吹不预热还原气”,并提出其吨铁喷吹量不超过60m3时可以不预热的观点;但未能形成共识,甚至有专家仍然认为必须要进行预热。好在当前以“电焰灶”为代表的“等离子技术”的推广应用,为“高炉炉腰或者炉身下部喷吹不预热还原气”带来了一线希望,因为只要能够在高炉炉腰或炉身下部圆周上安装若干“等离子炬”,就能够解决其喷入还原气的预热问题,而且还能够大幅度提高还原气的利用效率,而且还有利于高炉顺行,甚至能够完全避免高炉悬料。

虽然晋南钢铁仍然从高炉风口喷入“焦炉煤气或氢气”,但其喷吹工艺和设备完全能够用于从高炉炉腰或炉身下部喷入,只要将喷吹“支管”甚至利用“软管”将喷吹“支管”引到高炉炉腰或炉身下部炉外的圆周区域,然后利用高炉大修或中修更换冷却壁机会,在炉壳和冷却壁上预留出能够安装“离子炬”的孔,并提前设计制造出高炉专用的“离子炬”,即可实现从高炉炉腰或炉身下部喷入“焦炉煤气或氢气”。

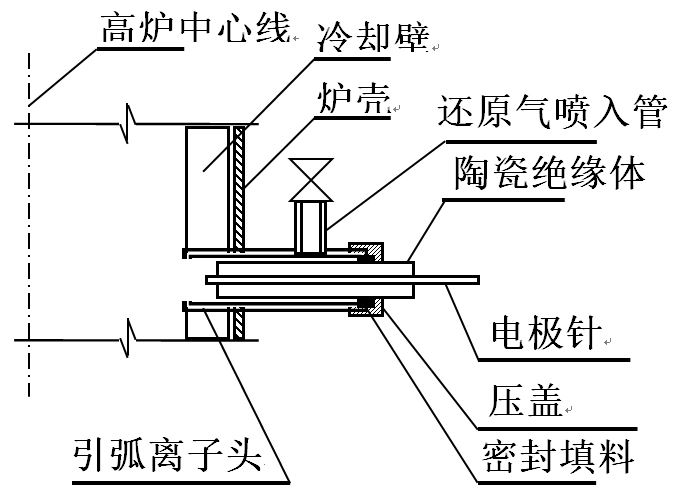

笔者通过检索查询得了到关于“离子炬”设计的一些参数,并将初步设计的安装示意图展示如下:

由上面的高炉用“离子炬”安装示意图可以看出,其结构非常简单,其最大的难点在于冷却壁开孔。虽然上面提出了利用高炉大中修更换冷却壁机会,在冷却壁上设置预留孔的方法能够解决冷却壁开孔问题;但除此之外,还能够采取在现有冷却壁上钻孔的方法实现冷却壁开孔;因为通过查询发现,单支功率小于50kW的“离子炬”,其外径能够做到60mm以内,由此认为,即使高炉没有大中修机会,也能够利用高炉计划检修休风机会在炉壳和冷却壁上实施钻孔;因为调查发现,高炉冷却壁两根冷却水管之间的中心距最小的是180mm,假如减去一根水管的直径,其两根水管之间的净距离至少还有100mm,由此可知,在高炉冷却壁的两根水管之间100mm的净距离之中钻出一个直径60mm的孔是完全可行的,只要定位准确,是不会钻坏冷却壁水管的;假如能够进一步与“离子炬”生产厂家沟通,并使其研制出直径更小“离子炬”,也是完全存在可能性的,因此,高炉尽快应用“等离子技术”是完全存在可能性的。

通过上面的叙述可知,只要在高炉炉腰或炉身下部安装了“等离子炬”,从高炉炉腰或炉身下部喷入“不预热焦炉煤气或氢气”就完全成为可能,并且是非常容易实现的,特别是晋南钢铁,只要认识到从高炉炉腰或炉身下部安装“离子炬”并喷入“焦炉煤气或氢气”的优越性,只要利用高炉计划检修休风机会能够在炉壳和冷却壁上开出“离子炬”安装孔,并且把高炉风口喷吹用的支管引到高炉炉腰或炉身下部区域,就很快能够实现“高炉等离子喷吹”。

关于高炉利用“等离子炬”喷吹“焦炉煤气”问题,通过Deepseek又进行了深度查询;提问是:将焦炉煤气通过等离子炬送入炉内能够产生什么效果?得到的答复是:将焦炉煤气通过等离子炬送入炉内,本质上是对传统煤气利用方式的一次革命性升级。它不仅仅是简单的“燃烧”,而是一个“预处理 + 强化燃烧”的复合过程。最终产生的综合效果是:输入物: 普通的、含有杂质的焦炉煤气。输出效果: 高温、稳定、清洁、高效的燃烧过程,并产生高品质的合成气。这项技术特别适用于对温度、环保和产品质量有严苛要求的工业领域,是实现节能减排和工艺升级的尖端技术路径之一。

由上面的叙述看出,高炉通过安装“等离子炬”,完全能够实现在高炉炉身下部或者炉腰喷吹不预热焦炉煤气或者氢气;如果是处在绿电资源丰富地区的钢铁企业,其实施“高炉等离子喷吹”则更具优势,并且完全应当先行一步。

3 充分利用高炉优势实施“高炉等离子喷吹”应该是大势所趋

业内均知:高炉炼铁技术包括现有的高炉体系是人类不断优化结晶,发展到现在,其理论体系、工艺体系、装备体系、管理体系均已非常完善,特别是在安全方面是非常值得信赖的;在能源效率方面高炉的表现也是明显优于其它冶炼设备;尤其在冶炼成本方面,到目前为止,还没有其它任何一种炼铁方法能够与之相比。鉴于高炉已有的上述优势,如果再为其配备一些最新技术,比如“等离子喷吹技术”,将能够使高炉主体装备得到进一步优化提升,将能够进一步使其发扬光大,从而使高炉能够在降低生产成本和减少碳排放方面做出新的更大的贡献。

现有高炉体系优势的特征体现在:能够利用高炉的高度优势,使风口区产生的高温还原气在沿炉内高度方向向上流动的过程中,最大限度地与含铁炉料接触并发生还原反应;能够使高炉炉顶煤气的排出温度比较低到200℃左右,足以说明炉内的热能利用率是非常高的;能够利用高炉自产煤气为自身的热风炉烧炉,并且能够把热风温度提高到1200℃以上,再返供高炉,使高炉能够进一步提高能源利用效率;还能够从高炉风口喷吹煤粉和焦炉煤气,实现节能降耗。由此看出,如果从高炉炉腰或炉身下部安装“离子炬”并喷入“焦炉煤气或氢气”,将能够使高炉进一步降低生产成本,并能够把高炉的优势发挥到极致。

现有高炉与当前在研的新型炼铁技术对比,如“富氢碳循环氧气高炉”原计划是在高炉炉身下部喷入预热后循环煤气,后来又改为从风口喷吹;该高炉2024年完成第二轮实验;其公开的数据显示:固体燃料消耗400Kg/t铁,从风口喷吹700m3/t铁煤气、200 m3/t铁氧气,还说铁水成本比现有高炉低50元/t铁?不知道该成本是怎么算出来的。“氢还原竖炉”100%使用球团矿,仅从球团矿的使用上就可以想象其成本有多高?“闪速炼铁”其网上显示的数据,是将铁矿粉研磨到45µm(微米),不难看出把铁矿粉研磨到这么细,其用电成本会有多高?其产能会有多大?

从上面的对比应该能够看出,所述的新型炼铁技术均放弃了现有高炉的基本优势,因而其冶炼成本无法与现有高炉相比,同时还能够想象,利用所述的新型炼铁技术彻底取代现有高炉在短时间内是不可能实现的;因此建议所有有高炉的钢铁企业,应该充分利用好现有高炉这个体系非常完善的平台,再为其添加上“等离子技术”,将会使高炉如虎添翼。如果把话再说白一点,就是高炉通过利用“等离子技术”,能够在现有高炉和在研的新型炼铁技术之间,走出一条比较折中的路线,以较快方式尽快实现钢铁行业节能减碳目标。

以笔者之见,当高炉用上“等离子技术”以后,其需要深入开发的课题还会不断产生,其高炉发挥更大作用的前景还非常值得期待。

最后呼吁业内,千万不要轻易放弃高炉这条技术路线!