张红星

(酒钢集团宏电铁合金有限责任公司,甘肃 嘉峪关 735100)

摘 要: 介绍了高碳铬铁炉在改炼硅锰的生产实践中出现的问题及解决途径。通过对工艺原理、设备改造、原料要求以及生产过程中的关键技术和控制要点的分析,阐述了高碳铬铁矿热炉转炼硅锰的可行性,并对遇到的问题提出了相应的解决措施。

关键词: 高碳铬铁;硅锰合金;转炼;炉衬

0 引言

随着合金市场需求的变化,企业也需要进行产品的转炼工作。酒钢集团宏电铁合金有限责任公司现有 25 MVA 高碳铬铁矿热炉两台,随着高碳铬铁合金市场价格的下跌,加上该公司原料运输距离较远,成本严重倒挂,高碳铬铁矿热炉阶段性停产。经公司研判后决定将其中一台高碳铬铁矿热炉改造转炼硅锰。通过公司对矿热炉炉型、除尘系统、上配料系统设备设施的改造以及操作工艺的调整,成功转炼硅锰合金,适应市场变化,提高了企业的竞争力。

1 工艺原理

硅锰冶炼的基本原理是利用矿热炉内的高温还原条件,将锰矿和硅石中的 Mn 和 Si 还原出来,生产硅锰合金。其主要化学反应式如下[1]:

MnO2+SiO2+C =MnSi+2CO

MnO+SiO2+C =MnSi+2CO

2 转炼存在的问题

2.1 矿热炉炉型参数不匹配

原高碳铬铁矿热炉的电极 Φ1 300 mm,采用自焙电极。在不改变电极直径和电极材质的情况下转炼硅锰时,存在原炉膛直径过大,炉膛深度较浅,极心圆尺寸过小的问题。

2.2 变压器容量不够

原高碳铬铁矿热炉采用 110 kV 进线,变压器容量 8 500 kVA,操作档位 35 级。转炼硅锰时,变压器容量和炉型参数不匹配,存在小马拉大车的问题。

2.3 冶炼操作工艺不同

原高碳铬铁冶炼功率因数控制在 0.7 ~ 0.9,二次电压控制在 220 ~ 245 V。转炼硅锰时,其冶炼功率因数需要降低,二次电压也需要下调。

2.4 除尘灰除灰系统不够

两台矿热炉原共用 1 套除尘灰输灰系统,因冶炼品种不同,需对除尘系统的共用输灰系统进行分离,其他设备进行不同程度的改造。

3 矿热炉炉型参数调整

经研究讨论,以保持电极直径尺寸不变为前提,最终确定对炉型参数进行调整最经济的改造。原炉膛直径过大,冶炼硅锰时极墙距过大,容易形成死料区。需要将炉膛直径缩小,炉膛深度增大。由于炉壳整体完好,为减少投资,炉壳直径未进行缩小,对保温层厚度进行了增加。硅锰冶炼渣型为酸性渣,高碳铬铁冶炼渣型为碱性渣,转炼硅锰后,需对原镁质炉衬进行更换,重新砌筑为抗酸性炉渣侵蚀能力 较好的碳质炉衬[2]。

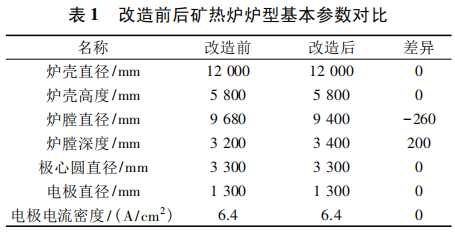

转炼前后矿热炉炉型基本参数,见表 1。

由表 1 可知,此次炉型方面的改造重点是将炉膛直径缩小 260 mm,减少炉内死料区,有利于炉眼出铁。另外,将炉膛深度增加 200 mm,将冶炼高温区下降,降低炉口温度,减少热损失,降低冶炼电耗 和生产成本。

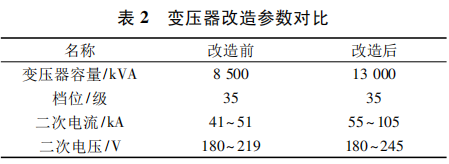

4 变压器扩容改造

针对变压器容量不够,调整后的炉型和变压器容量存在炉膛大、变压器小的问题,对变压器进行返厂扩容改造,将其容量进行了增大,由 8 500 kVA 增容至 13 000 kVA,对二次电压进行了提升,从最高219 V 提升到 245 V,便于提高电极线电压,解决生产时严重超负荷的问题。

5 冶炼工艺控制改进

5.1 原料、燃料的改进

针对原料、燃料使用上,将还原剂 85%冶金焦和 15%兰炭的配比使用调整为 100%的冶金焦,粒度上进行降低,减少出铁排碳。硅石粒度从原 10 ~ 80 mm调整为 15~80 mm,化学指标较之前有更高的 要求,其中 Al2O3≤1.0%,P2O5≤0.02%,减少渣量。

5.2 冶炼参数调整

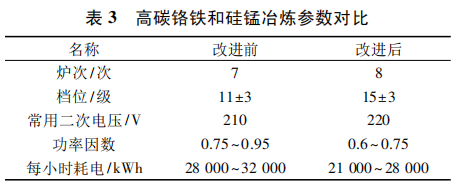

针对高碳铬铁冶炼和硅锰冶炼其还原温度不同,其冶炼操作工艺不同,转炼硅锰时,其冶炼功率因数需要降低,二次电压也需要下调,冶炼参数方面的变化见表 3。

由表 3 可知,硅锰合金冶炼出铁炉次方面较高碳铬铁每天多 1 炉次。因两个合金品种冶炼还原温度不同,硅锰合金的还原温度比高碳铬铁的低,其变压器档位控制较高碳铬铁低 4 级( 变压器档位从 35到 1 为升级) ,冶炼功率因数较高碳铬铁相对低一点。

5.3 冶炼渣型控制

针对高碳铬铁和硅锰冶炼其冶炼渣型不一样,其炉渣碱度的调整控制也有变化[3]。高碳铬铁冶炼渣型为碱性渣,主要控制镁铝比兼顾三元碱度,镁铝比( 1.25±1) %,三元碱度 1.2% ~ 1.4%; 硅锰冶炼渣型为酸性渣,主要控制三元碱度,碱度控制 0.55% ~0.75%。

5.4 冶炼操作采取的措施

⑴硅锰冶炼要求冶炼前期负荷低,因出铁过程温度降低,需要提升温度阶段,中期炉内温度上升后熔化一定渣量时开始化料和还原阶段,后期精炼阶段也是有功功率最高,利用率最好阶段。

⑵硅锰冶炼出铁过程中须留渣,防止炉温降低过多影响下一炉次正常冶炼,造成炉况波动。

⑶料面控制炉口平齐,炉膛大,减少炉内死料区。

⑷因炉型极墙距大,日常对炉壳一圈死料区定期撒焦炭,料面维护重点对此区域进行捣炉置换,防止死料区物料不循环。

⑸焦炭量适当增加,硅石适当减少,电压级适当增加。增加焦炭量提高 Mn 回收率进而提高产量,防止 Mn 入渣,提高硅利用率,降低硅石用量,降低渣铁比,以上将降低炉料比电阻,增强导电性,但炉次增加后残炭层下降,有利于电极下插,从而保证入炉功率、还原强度,便于还原。

6 设备系统改造

高碳铬铁两台矿热炉主除尘器共用 1 套输灰系统及储灰罐,炉前排烟除尘也共用 1 套除尘器。其中 1 台矿热炉转炼硅锰时,其产生的硅锰除尘灰和另外 1 台矿热炉产生的高碳铬铁除尘灰危废属性不同,按照相关法规管理要求,须对这两种除尘灰分开进行处置。设备方面对原主除尘器、空冷器的输灰汇总管分开,新建的储灰罐进行解决。上配料系统、下料系统做了不同程度的改造[4]。

7 转炼后生产指标情况

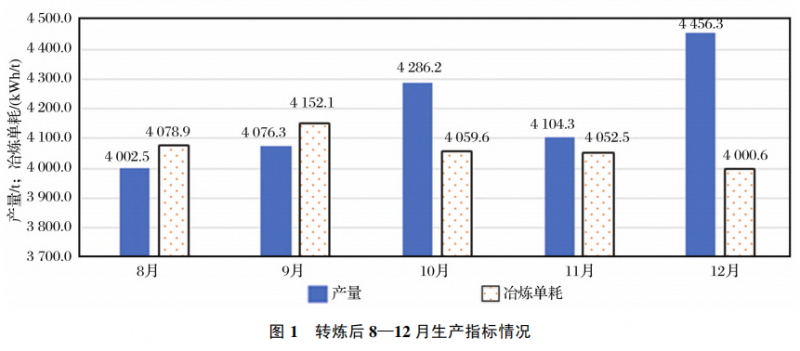

在设备改造后,通过实际冶炼工艺的探索总结,硅锰生产逐步趋 于 稳 定,最大平均产量可以达到143 t/d,回收率达到 85% ,平均冶炼电耗4 050 kWh/t,成分满足《锰硅合金》( GB /T4008-2008) 标准内容 要求。

由图 1 可知,转炼硅锰合金后,生产指标产量方面最大平均产量 143.7 t /d,平均冶炼电耗达到4 050 kWh /t,实现了高碳铬铁转炼硅锰合金的预期效果。

8 结语

⑴实践证明高特铬铁矿热炉转炼硅锰是可行的,须对矿热炉炉衬、上配料、除尘系统进行不同程度的改造。

⑵转炼后要重点关注冶炼工艺操作的变化,强化工艺纪律的管控,将有利于硅锰冶炼生产指标的进步。

参考文献:

[1] 赵乃成,张启轩.铁合金生产使用技术手册[M].北京: 冶金出版社,2008.

[2] 戴 维,舒 莉.铁合金工程技术[M].北京: 冶金工业出版社,2015.

[3] 许传才.铁合金冶炼工艺学[M].北京: 冶金出版社,2008.

[4] 崔先云.锰硅炉转炼高碳铬铁的工艺探讨[J].铁合金,2000( 05) : 1-4.