晁团效 陈振勇 纪永增 林云航

(江苏省镔鑫钢铁集团有限公司 江苏 连云港 222113)

摘 要:1高炉开炉以来,高炉操作大胆探索,逐渐摸索出超高炉顶压力(248±3kPa),大矿批分装,大矿角、大焦角、大角差,炉顶布料形成平台加漏斗,取消中心加净焦布料方式,结合大富氧率,大喷煤量的高炉操作制度,高炉炉况长期稳定顺行,达到提高产量、煤比,降低焦比、燃料比的目标,高炉长期维持低燃料比。

关键词:超高炉顶压力;大矿批;高富氧率;大喷煤量;燃料比

1 概述

镔鑫钢铁1高炉设计炉容1250m3,于2023年3月8日投产。高炉采用的新工艺有:矮胖型适宜强化冶炼的操作炉型结构;高炉冷却系统采用软水密闭循环系统,高炉炉腹,炉腰,炉身下部6、7、8、9段采用铜冷却壁强化冷却;炉顶采用串罐无料钟装置,炉顶料罐均压煤气全回收系统,炉前出铁场房全封闭和出铁罐粉尘除尘系统;热风炉采用自动烧炉和无扰动换炉技术,煤气系统采用重力除尘+干法布袋除尘、气体输送布袋灰技术;高炉送风系统选用AV63-15轴流压缩机+BTRT透平机,配置拖湿鼓风系统;自动喷煤系统。通过几个月的生产实践,1号高炉克服外围原燃料条件变化,生产维持低库存,焦炭品种频繁改变,设备、操作人员磨合等不利因素,逐渐摸索出适合1高炉生产实际的高炉管理制度,针对不同原燃料条件变化的高炉操作制度,各项经济技术指标不断优化,多次创新高,取得了高产,优质,低消,安全的生产实绩。1高炉3月-24年2月高炉技术指标。

表1 1高炉生产技术指标

|

月份 |

焦比 |

煤比 |

焦丁比 |

燃料比 |

热风温度 |

富氧率 |

热压 |

顶压 |

[Si]% |

[S]% |

TFe(%) |

|

kg/t |

kg/t |

kg/t |

kg/t |

℃ |

% |

kPa |

kPa |

||||

|

3 |

363 |

165 |

22 |

550 |

1182 |

3.69 |

341 |

193 |

0.63 |

0.02 |

58.09 |

|

4 |

305 |

185 |

29 |

519 |

1200 |

4.38 |

375 |

219 |

0.32 |

0.02 |

58.37 |

|

5 |

309 |

185 |

30 |

524 |

1204 |

4.08 |

403 |

230 |

0.51 |

0.02 |

58.56 |

|

6 |

308 |

179 |

33 |

521 |

1197 |

4.22 |

425 |

244 |

0.45 |

0.02 |

57.76 |

|

7 |

308 |

175 |

33 |

516 |

1210 |

6.97 |

426 |

241 |

0.36 |

0.015 |

57.85 |

|

8 |

308 |

178 |

32 |

518 |

1205 |

7.23 |

429 |

244 |

0.43 |

0.01 |

58.49 |

|

9 |

296 |

181 |

30 |

507 |

1210 |

6.9 |

420 |

243 |

0.47 |

0.015 |

58.68 |

|

10 |

293 |

189 |

29 |

509 |

1215 |

6.13 |

428 |

246 |

0.44 |

0.01 |

58.49 |

|

11 |

293 |

194 |

30 |

517 |

1208 |

6.07 |

415 |

240 |

0.41 |

0.016 |

59.27 |

|

12 |

297 |

186 |

28 |

511 |

1202 |

5.38 |

419 |

247 |

0.46 |

0.020 |

58.94 |

|

1 |

295 |

191 |

26 |

513 |

1210 |

5.57 |

419 |

241 |

0.44 |

0.02 |

58.73 |

|

2 |

309 |

189 |

31 |

529 |

1214 |

5.54 |

409 |

230 |

0.56 |

0.019 |

58.25 |

注明:①5月开始,高炉生产进行低库存生产模式。②8月高炉计划检修1195min,11月6日休风1高炉计划检修795min。③10月开始,高炉铁水减扣5‰渣量;高炉—炼钢铁水运输采取一罐到底生产模式,外界对高炉生产影响加大。④高炉焦炭消耗量以进厂焦炭量及时,与高炉槽下电子秤计量差距,影响燃料比3-5kg/t。

从表1可以看出:投产随着各系统运行逐渐稳定,高炉各项技术指标逐渐正常,取得较好经济效益。,其中主要指标如下:3-8月,1高炉利用系数逐步提高、煤比180kg/t、燃料比518kg/t。3-8月1高炉炉料结构:酸性+碱性烧结矿+球团矿+块矿,高炉原燃料偏高,主要是酸性烧结矿粒度不均,质量,强度波动大。9月以后,1高炉炉料结构:高碱度烧结矿+自产球团矿(配加10—22%)+块矿,高炉产量提高,原燃料下降,高炉炉况长期稳定顺行,达到高产,优质,低耗的目的;特别是,高炉焦比降低,煤比提高,原燃料比下降的生产实绩。

2 提高产能降低消耗炉况的变化特点

随着产量的提高,高炉冶炼强度逐步提高。炉料冶炼周期明显缩短,尤其矿石的冶炼周期缩短明显。软熔带的整体位置相对会下移,间接还原区相对扩大,有利于降低燃料消耗。但炉缸的热量储备受到影响,一旦原燃料波动或炉温下行,炉缸活跃性受阻,低炉温时提炉温时间就会很长,这样产量和消耗就会受到很大的影响。因此,日常工作的精细化管理提出了更高的要求,工长对炉温的发展趋势的敏感性表现的尤为重要。提高产能,降低消耗是一个各部门通力合作的系统工程,任何环节出现问题,整个系统就会受到影响,也就是短板效应在起主导作用。基于此,在日常的工作中通过精细化的管理,重点做好原燃料的差异化管理,下部优化送风制度,上部优化煤气流分布,中部控制好炉体冷却制度,确保炉墙温度在合理范围,炉内做好炉温的精细化趋势管理,强化炉前渣铁的排放以及设备的保驾护航等一系列卓有成效的措施,实现了各项经济技术指标不断的进步。下面逐一分析采取的具体方法。

3 提高产能降低消耗具体措施

3.1 做好原燃料的差异化和精细化管理

炼铁厂现有2座1250m3高炉,配备3*265m2带式烧结机,150万吨链篦机回转窑;原料生产能力大,经常停机,原燃料低库存现状,以及2座号高炉具体情况,厂领导和公司相关部门每周召开提产降耗周例会,针对上周高炉日常生产指标和存在问题,制定了差异化的管理方针,利用赛迪铁前一体化系统,优化原燃料精细化管理以建立信息跟踪反馈机制为重点开展工作,信息反馈机制的主要内容为:生产科跟踪进厂原燃料数量,品种及库存情况,每天反馈生产交流群,使各级领导及时准确每天库存和使用情况;各区域负责人通过及时了解外围原燃料的变化信息,强化跟踪落实情况,并将变化情况及时反馈给厂部领导,厂领导根据变化情况,及时采取应对措施,确保原燃料的变化对炉况的影响降低到最低。特别是焦炭品种和库存发生变化时,根据焦炭质量情况,合理搭配使用,确保入炉焦炭负荷维持原状。每周根据焦炭实际使用价值,编制价格性能表格,及时反馈给采购部门,满足高炉生产需求。对于以前没有使用过的焦炭,先小比例使用,使用后根据炉况的变化再做调整,每次外购焦使用后,炉长、工长以及技术组人员及时反馈该批次的外购焦的质量分数,对于得分较低,质量差的焦炭,炼铁厂及时反馈采购部,建议减少或者不再采购。针对外购焦水分波动大的情况,高炉工长每班做好外购焦的水分自测工作,根据水分值及时调整槽下焦炭的水分值,有效的减少了水分波动对炉况的影响。开机烧结矿以及生产中出现质量较差的烧结矿,在高炉冶炼过程中,经常会出现压差高,热负荷波动大,煤气流等现象。针对这种质量异常的烧结矿,决定将其外排,同时高炉槽下留出两个仓进异常质量烧结矿和长期库存烧结矿,高炉根据炉况情况,搭配使用,这样有效的减少了烧结矿质量的波动对炉况的影响。喷吹煤粉的质量是决定煤粉燃烧率好坏的关键,日常强化对喷煤质量的管理,确保煤粉质量波动在规定范围之内。每次更换煤种,提前通知高炉,对变化量有具体量化的概念,同时强化煤枪喷煤的管理,及时消除煤枪堵煤、漏煤、断煤等现象。确保每个风口都能均匀配煤,保证风口带燃烧的均匀性。

3.1.1 高炉供料工序:各料仓均安装了料位雷达计,自动分料车,各料仓物料数量,与消耗量和料仓料位计实现了自动控制,当料仓料位到一定料位时,自动分料车给料仓补料,确保料仓物料数量和料仓料位,减少了物料高度落差,物料碰触,降低了物料粉末产生。日常生产中严格执行料仓物料标识,禁止上混料;如果发现混料发现现象,及时通知高炉工长采取措施,确保入炉物料准确。

3.1.2 高炉上料工序:高炉槽下严格检查各振动筛使用情况,每星期一,三,五做烧结矿粒度分级,每星期做一次块矿,焦炭,球团矿粒度分级,物料分级数据及时反馈当班工长,高炉、原料准备车间,生产科,厂部和采购部门,共同改进和监督入炉物料质量。上料主控工严格控制各振动筛下料量,减少物料粉末入炉;上料主控工每小时对一次炉顶布料角度和布料圈数,发现数据偏差及时调整布料γ角,确保布料准确。

3.1.3 高炉喷煤工序:1高炉喷吹采用自动喷吹+风口成像技术,确保高炉喷煤数量稳定和各风口喷煤均匀。高炉喷煤工序,定期校正电子皮带秤,确保各煤粉数据准确,制粉岗位,严格控制中速磨气体中含氧量,尽量提高磨机温度,确保喷吹煤粉水分含量≤2.0%。1高炉采用自动喷吹煤粉,合理调整输送煤粉气体浓度,达到浓相输送,满足高炉日常生产需求。高炉看水工序,加强风口巡查频次,检查风口煤枪使用情况,发现问题及时喷煤工序,及时恢复风口喷煤,保证喷煤数量准确,满足高炉日常生产需求。

1号高炉熟料率基本保持在85—90%左右,综合品位基本在58%以上,渣比在325kg/t左右。通过采取上述办法,有效的减少了外围原燃料的波动对炉况的影响,为提高产能降低消耗工作提供了有力的保障。

3.2 上下部制度的优化,中部调整配合,争取做到上部稳定,下部活要,中部调整科学。

在上下部制度调整上,下部送风制度是基础,决定着煤气流的一次分布,影响其二次分布,上部装料制度决定着煤气流的三次分布,也影响煤气流的二次分布;两者的合理匹配,才能达到下活炉缸,上稳气流的目的。上升的煤气流和下降的炉料流的合理分布,决定着炉况的长周期的稳定顺行,才能达到质量优质、高产、低耗、长寿的目的。在下部送风制度上,通过适当控制送风流量,逐渐增加富氧的办法,来逐步的提高冶炼强度,在配合适当扩大风口面积,来进一步稳定鼓风实际速度和动能,因为合适的风速和动能是保证燃烧带形状和大小稳定是活要炉缸的重要因素。控制合适的风速和动能可以促进煤粉的燃烧,同时可保持一定的回旋区长度和炉缸活跃的工作状态。中部冷却制度调整,定期观察炉墙温度,根据炉墙温度科学调整炉体各部位冷却水量,确保炉墙温度在合理范围波动,防止炉墙结厚或者大块脱落,维持合理操作炉型,为高炉炉况稳定顺行打下坚实。1高炉根据公司生产经营计划,确保合理风量,结合原燃料条件,逐步扩大风口面积,维持合理风速和鼓风动能,保持炉况长期稳定顺行,高炉产量提高,高炉技术指标逐步优化,取得了焦比下降,煤比最佳,综合燃料比下降的优异效果,燃料比长期稳定在510 kg/t左右。

3.2.1 1高炉送风制度调整:1高炉风口配置根据公司生产经营计划决定。高炉投产初期,风口配置:22*Φ110*540,风口面积0.2090m2,高炉炉况稳定顺行,克服开炉初期设备,人员配合,原燃料条件变化等问题。根据公司生产经营计划调整,1高炉5月5日利用计划检修对风口进行调整,增加5个Φ115风口,风口面积0.2134m2,高炉炉况初期稳定顺行,1高炉开始进行提高煤比和富氧率生产摸索,在保持炉况稳定顺行基础上调整风口参数,摸索出1高炉风量,风压,入炉矿批,布料角度等与镔钢日常原燃料条件最佳搭配,逐渐探索1高炉日常操作制度。1高炉风口调整见下表2。

表2 1高炉风口调整

|

日期 |

矿批/t |

风口配置 |

风口面积 |

|

3月 |

48 |

22*Φ110 |

0.209 |

|

5月 |

48-50 |

17*Φ110+5*Φ115 |

0.2134 |

|

7月 |

62-75 |

11*Φ110+1*Φ115 |

0.2187 |

|

9-11月 |

65-76 |

4*Φ110+18*Φ115 |

0.225 |

随着风口调整探索,1高炉逐渐提高炉顶压力,结合风口送风速度,逐渐将炉顶压力稳定248±3kPa,风速稳定在270m/s以上,稳步提高喷煤量和富氧量,富氧率5.8%以上,煤比达到185kg/t,取得煤比提高,焦比和燃料比下降的优异成绩。

3.2.2 1高炉装料制度调整:上部装料制度的基础料制来自实际的布料实验,在这个基础上,再根据炉况和原燃料条件的变化情况,进一步的优化布料制度,使气流分布更加合理,煤气利用率稳定性进一步增强。通过不断的优化上部布料制度,使设计炉型逐步过渡到合适的操作炉型,满足希望的气流分布状态。高炉上部气流调节是通过变更装料制度,即装入顺序、装入方法、旋转溜槽倾角、料线和批重等手段,调整炉料在炉喉的分布状态,从而使气流分布更合理,以充分利用煤气能量,达到高炉稳定顺行、高效生产的目的。高炉无钟布料的核心是料面平台的形成。平台基本为矿焦层状结构,粒度分布较均匀,对气流控制作用强,促进气流分布稳定,是无钟布料的重要基础。它是提高高炉煤气利用、顺行和强化冶炼的重要环节。大、中型高炉适宜的平台宽度一般分别为1.2~2.0m和0.8~1.2m。高煤比操作首先要控制好中心和边缘两股气流的分布,也就是说要保证合适的平台宽度和漏斗深度,因为平台小,漏斗深,料面不稳定;平台大,漏斗浅,中心气流受抑制,所以说炉喉料面应由一个适当的平台和由滚动为主的漏斗组成,适宜的平台宽度是稳定气流的关键。布料分布相近的连续档位是形成平台的基础,矿石布料档位相同,形成的平台宽度变化是因焦炭布料的档位的不同所引起的,由于焦炭平台是根本性的,所以一般情况下不作调整,实际操作中以调整料线和矿石角度为主。1号高炉采用串罐无钟布料,高炉装料制度调整变化分为二类,9月以前,高炉矿石炉料结构:高碱度烧结矿+酸性烧结矿+外购球团矿+块矿,酸性烧结矿粒度分布不均,强度差,FeO含量高;外购球团矿粒度小,含粉末量大等,结合当时炉况和原燃料条件,逐步增加配矿到72—76t,布料角度摸索出同角度布料的生产模式。9月以后,由于公司生产经营模式转化,停止生产酸性烧结矿,启动自产球团矿生产,高炉入炉炉料结构发生重大调整,烧结矿碱度提高到:R2=1.80±0.1,烧结矿质量和强度改善;自产球团矿粒度大,粒度不均,膨胀率高的特点,刚开始使用时,高炉炉况产生大波动,及时调整和模式,布料角度由同角调整焦炭布料角度包围矿石布料角度的布料制度;根据生产时原燃料条件和炉况顺行情况,当炉况运行差时,及时调整小矿批,炉况顺行稳定时,及时扩大矿批,形成大矿批当饭吃,小矿批当药吃的生产模式,保持高炉炉况长期稳定顺行,高产低耗,高炉原燃料始终维持低消耗状态。1高炉开炉装料制度调整如表3。

表3 1高炉日常生产装料制度

|

日期 |

矿批/kg |

装料制度 |

||||||||||||||

|

3月 |

48000 |

O |

38 |

36 |

33.5 |

30.5 |

27.5 |

|

C |

39 |

37 |

35 |

32 |

29 |

26 |

|

|

2 |

3 |

3 |

3 |

3 |

|

2 |

2 |

2 |

2 |

2 |

2 |

|

||||

|

4月 |

48000 |

O |

39 |

37 |

34.5 |

31.5 |

28.5 |

|

C |

39 |

37 |

35 |

32 |

29 |

27 |

|

|

3 |

3 |

3 |

3 |

3 |

|

2 |

2 |

2 |

2 |

2 |

2 |

|

||||

|

5月 |

48000 |

O |

40 |

38 |

35.5 |

32.5 |

29.5 |

|

C |

39 |

37 |

35 |

32 |

29 |

26 |

|

|

2 |

3 |

3 |

3 |

3 |

|

2 |

2 |

2 |

2 |

2 |

2 |

|

||||

|

6月 |

48000-76000 |

O |

38.7 |

37 |

35.2 |

33.2 |

31 |

28.4 |

C |

39.7 |

38.1 |

36.4 |

34.6 |

32.6 |

30.4 |

27.8 |

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

||||

|

7月 |

76000-72000 |

O |

38.7 |

37 |

35.2 |

33.2 |

31 |

28.4 |

C |

39.7 |

38.1 |

36.4 |

34.6 |

32.6 |

30.4 |

27.8 |

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

||||

|

9-11月 |

76000-72000 |

O |

38 |

36 |

34 |

32 |

30 |

28.5 |

C |

40 |

38 |

35.5 |

33 |

30 |

27 |

|

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

||||

|

2024年1月后 |

65000-70000 |

O |

37.5 |

35.5 |

33.5 |

31.5 |

29 |

|

C |

39 |

37 |

35 |

32 |

29 |

26 |

|

|

2 |

2 |

2 |

2 |

2 |

|

2 |

2 |

2 |

2 |

2 |

2 |

|

||||

注:1高炉日常生产时,按照上述装料制度执行,当原燃料条件发生大的变化或者计划检修时,矿批46000—48000kg/批,装料基本按照3月装料制度执行,高炉比较快恢复炉况,及时加矿批到76t左右,按照正常生产操作制度执行。1高炉产量迅速提高,燃料比降低理想状态。

1高炉日常生产料线1.60m(浅尺为主尺),从6月底开始扩大矿批重72t--76t,高炉各项技术指标改善,燃料比稳步下降,到11月基本到510 kg/t左右。。日常生产中,根据原燃料和炉温的变化情况,通过负荷的变动,以及料线、布料角度和矿批的微调来调整气流的分布,始终保证中心气流和边缘气流的相对稳定为调节依据。当炉况波动较大、原燃料条件变差时,及时将高炉矿批降到48t,适当放开边缘煤气流,确保炉况稳定顺行,做到大矿批当饭吃,小矿批当药吃的高炉调整思路。

3.2.3 精细化控制炉温和炉渣碱度的波动

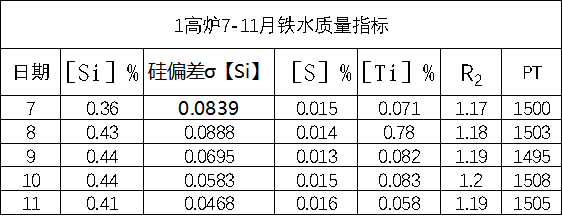

炉温和炉渣碱度的稳定,决定着铁水质量的优劣,也反应炉缸的工作状态。日常工作中,通过逐渐下调铁水温度和[Si]的波动范围,逐渐提高工长对炉温的发展趋势的敏感度,提高了工长的炉温控制水平,如从开始的PT:1510℃--1530℃,[Si]:0.20%--0.50%;逐步下调到PT:1480℃--1510℃,[Si]:0.30%--0.45%,特别是对下限炉温控制,高炉工长必须减风,快速将炉温提高到0.30%以上;同时加强炉前取铁样管理,确保炉前铁样具有代表性,能够准确反映当前炉况;虽然同样的铁水物理热的波动范围,实际温度下调20℃,对炉温的趋势管理要求更高了,因为一旦对炉温的发展趋势判断稍有滞后或反向,炉温很快就会下降到低炉温的水平。这无形中就增加了工长的能动性,也助推了工长自主学习操作管理水平的提高。加强铁水中微量元素管理,特别是[Ti]≥0.075%,及时调整炉渣碱度(下降0.02左右),同时保证炉渣Mg/Al=0.65-0.75,确保炉渣流动性,并适当降低炉温。1高炉根据炉温波动大,引入班、日高炉炉温硅偏差,加强工长精细操作高炉,勤调微调,确保炉温稳定。1高炉近几月铁水质量指标如表4。

表4 1高炉7—11月铁水质量指标

3.3 智能制造在1#高炉应用

随着科学技术发展,自动化程度提高和各种先进技术、理念应用高炉日常生产过程,镔钢和赛迪信息共同搭建镔鑫钢铁智能制造系统,在铁区实现一体化系统建设,将入厂原燃料(料场),烧结,球团,石灰高炉等生产工序纳入一体化管理,各种生产参数实现共享,各生产工序可以相互查看生产参数,可以及时将生产过程变化情况反馈下道工序,可以对物料进行跟踪和查询,当原燃料条件,生产工序间发生突发改变时,可以及时提醒下道工序注意工艺过程控制,提前调整生产参数,确保生产稳定顺行。1#高炉赛迪智能制造系统,应用赛迪信息在高炉生产过程成熟技术和经验,建立17各工艺过程控制和应用模块,对高炉日常生产全过程管理,结合当时原燃料条件,高炉炉况,炉前出铁等综合分析,提出预警反馈当班高炉工长,当班工长科学分析,及时调整生产过程参数,确保高炉炉况稳定顺行,减少或者杜绝各类生产隐患发生。

生产科统计高炉日常生产参数,原燃料搭配情况,结合当时炉况情况,每周形成分析报告,从中摸索出1#高炉最佳的生产参数,原燃料组合,上报公司相关部门,保证了1#高炉长期稳定物料供应,高炉长期保持高产,优质,低耗。

3.4 强化炉前出渣铁作业

随着产量的增加,单位时间内炉内渣铁生成量明显增加,通过及时出净炉缸渣铁,为炉料下降提供下部空间显得尤为重要,一旦20min之内打不开铁口,风压上升就会明显,只有被迫减风适应。产量就会受很大的影响,基于此,炉前出铁间隔控制在15min左右。通过强化炉前渣铁作业,见渣率由原来的80%左右提高到90%左右。因渣铁排放不及时导致减风的现象基本消除。每班关注铁口深度和出铁时间的均匀性,保证铁口深度长期在2.8m-3.0m之间,保持了炉缸周向的均匀稳定,也减少对初始煤气流分布的影响。

3.5 加强设备的保驾维护

1号高炉投产后,制定严格设备管理制度,特别是在设备点检,巡检做了大量工作,基本消除设备突发故障,1高炉计划检修延长3个月一次,为高炉降低燃料比提供有利条件。

4 总结

4.1 上下部的合理匹配是实现高炉透气性改善,炉况稳定顺行的保障。同时随着透气性的改善,煤气利用率下降较多,在透气性相对合适的情况下,进一步探索提高煤气利用率的办法。

4.2 随着产能的提高,消耗的降低,炉温的趋势管理突显出更加重要的位置,而渣铁的及时出净又是高产能的保障。

4.3 原燃料质量的稳定和优质是高产低耗的保证,又是炉况稳定顺行的关键。

4.4 随着智能制造系统的应用,各类先进技术逐渐应用到各类日常生产过程,可以提前预防各类生产隐患,确保高炉炉况长期稳定顺行,使高炉生产达到高产,优质,低耗,长寿,安全的目标。

参考文献

[1] 刘云彩.现代高炉操作[M].北京冶金出版社,2006:286--295。

[2] 刘云彩.高炉布料规律[M].第4版.北京:冶金工业出版社,2012:37-39.

[3] 朱锦明.宝钢高炉200kg/t以上喷煤比的实践.炼铁,2005,24(SI):36-40

[4] 张寿荣,毕学工.高炉高效冶炼技术.北京:冶金工业出版社,2015:164-165