王强 田苏东 孙万明 田利国

(永洋特钢集团炼铁厂 河北 邯郸 056000)

摘 要:永洋特钢集团炼铁厂研究了烧结矿在不同的MgO含量条件下对烧结性能的影响,并对高炉炉渣镁铝比的降低进行了实践。实现了中大型高炉炉渣镁铝比在0.37—0.46理论最低条件下的高炉长期稳定顺行及指标优化, 高炉炉渣镁铝比控制水平在行业内同级别高炉处于领先水平,通过降低铁水成本增强了企业竞争力,创造了较大经济效益。

关键词:永洋特钢集团炼铁厂;低镁铝比; MgO ; 烧结质量 ;炉渣粘度;炉渣碱度。

1 前言

随着国内优质铁矿资源比例使用逐步减少和市场压力的逐步增大,努力降低铁水成本成为铁前核心工作内容,通过配加高铝的铁矿石降低成本是降低铁水成本的重要手段。但是高炉使用高Al2O3铁矿石后高炉炉渣(Al2O3)逐步增加,高(Al2O3)炉渣给高炉操作带来了困难,甚至个别高炉出现难行问题,因此部分高炉操作者提高炉渣(MgO)控制水平降低炉渣黏度为解决高(Al2O3)炉渣冶炼问题成为常态。随着渣中(MgO)的添加,各厂的镁铝比控制水平也高低不一,高的0.6甚至0.7以上造成了不必要的浪费,使得探讨高炉炉渣适宜镁铝比(MgO/Al2O3%)的问题日渐凸显。很多学者对(MgO)具有改善炉渣黏度功效的历史演变过程及镁铝比问题进行了非常有益的探讨,永洋特钢集团炼铁厂在生产中不断优化逐步实践,实现了在0.37—0.45低镁铝比条件下的高炉长期稳定运行及指标优化,降低了生铁成本。

2 永洋特钢集团炼铁厂对低镁铝比冶炼进行的工业实践:

永洋特钢集团炼铁厂一期退城搬迁项目于2017年10月投产,主要生产装备是一座1260m3高炉和一台180m2烧结机。公司在2022年初建立了铁前实验室,炼铁厂结合公司技术中心开展了一系列的研究工作。

2.1 烧结矿降低MgO 含量之后的对烧结冶金性能的影响研究:

对烧结矿不同的MgO 含量做的部分实验数据汇总情况,具体数据见表1及表2。

表1 部分实验烧结成分和还原性及转鼓强度汇总表

|

编号 |

烧结矿成分(%) |

还原性 |

转鼓强度 |

|||||||

|

|

TFe |

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

R2 |

还原度 |

还原速率指数 |

|

|

1 |

55.31 |

8.89 |

5.22 |

10.74 |

2.78 |

2.08 |

2.06 |

78.09 |

0.46 |

75.53 |

|

2 |

54.91 |

8.62 |

5.89 |

10.66 |

2.09 |

2.17 |

1.98 |

76.89 |

0.50 |

75.45 |

|

3 |

55.05 |

11.05 |

5.89 |

11.00 |

1.98 |

2.42 |

1.82 |

73.30 |

0.41 |

75.38 |

|

5 |

56.10 |

9.07 |

6.02 |

9.63 |

1.55 |

2.19 |

1.60 |

69.25 |

0.31 |

75.45 |

|

6 |

56.92 |

9.61 |

5.46 |

9.93 |

1.01 |

2.18 |

1.82 |

—— |

—— |

75.53 |

表2 部分烧结矿烧结实验室研究冶金性能数据汇总表:

|

|

软熔滴落实验 |

还原粉化指数(RDI) |

||||||||||

|

编号 |

软化开始温度(℃) |

软化终了温度(℃) |

熔化开始温度(℃) |

滴落温度(℃) |

软化温度区间(℃) |

软熔温度区间(℃) |

熔滴温度区间(℃) |

熔落带厚度(mm) |

最大压差(KPa) |

﹢6.30 |

﹢3.15 |

﹣0.5 |

|

1 |

1248 |

1321 |

1342 |

1504 |

73 |

256 |

162 |

43.2 |

18.23 |

46.40 |

73.57 |

6.22 |

|

2 |

1247 |

1316 |

1347 |

1530 |

69 |

283 |

183 |

37.6 |

33.02 |

28.94 |

62.70 |

7.74 |

|

3 |

1277 |

1337 |

1350 |

1514 |

60 |

237 |

164 |

40.9 |

24.83 |

—— |

—— |

—— |

|

5 |

1260 |

1318 |

1333 |

1481 |

58 |

221 |

148 |

32.3 |

22.25 |

26.77 |

60.34 |

10.52 |

|

6 |

1259 |

1315 |

1337 |

1530 |

56 |

271 |

193 |

39.8 |

27.85 |

26.87 |

60.24 |

9.45 |

通过以上实验数据可发现降低烧结矿氧化镁之后烧结低温还原粉化率呈现增高趋势,在2.0%以下影响不大,但是烧结强度影响不明显。

2.2 实现低镁铝比冶炼采取的主要措施:

2.2.1 对实际高炉炉渣成分的研究:

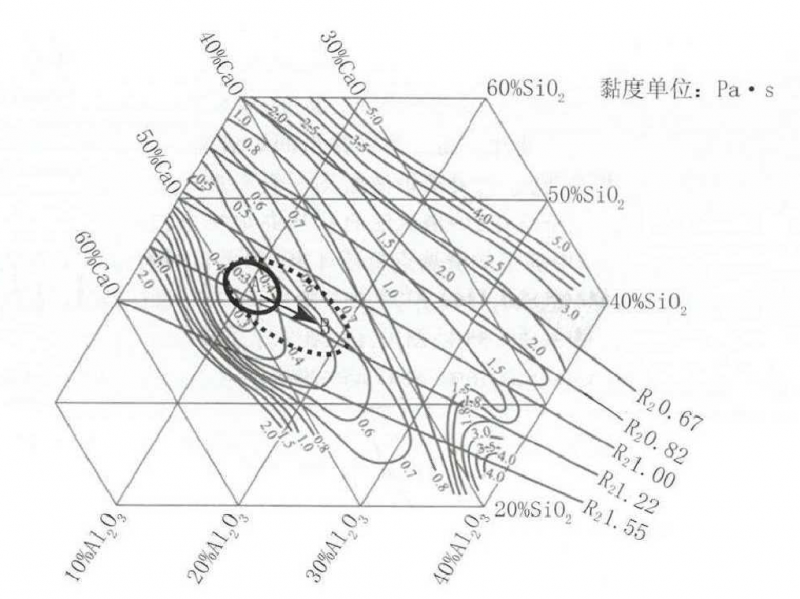

根据东北大学沈峰满教授针对高Al2O3%铁矿石高炉冶炼开展的适宜镁铝比理论与实践的研究,应用相图理论分析,并结合实验室试验研究和现场实践,构建的协同优化—功效最大化的适宜镁铝比理论体系得到的结论:

定量给出了适宜镁铝比三段式精细化控制方针:①当炉渣Al2O314%时,炉渣的镁铝比不受限,可根据原燃料条件和生产成本等条件添加MgO;②当炉渣Al2O3=15%~17%时,炉渣适宜的镁铝比为0.40~0.50,但需注意炉渣对温度的敏感性;③当炉渣Al2O318%时,炉渣适宜的镁铝比为0.45~0.55.

结合图1的相图分析对于(Al2O3)=15%~17%炉渣,也可以得到结论满足炉渣黏度为0.3~0.4Pa•s的镁铝比为0.35~0.8。因此为了在确保高炉正常冶炼前提下最大限度地降低生产成本与工序能耗,适宜的镁铝比应为0.4~0.5。

SiO2-CaO-Al2O3-MgO渣系等黏度图(1500℃,SiO2=35%)

图1

永洋特钢集团炼铁厂炉渣成分(SiO2)、(CaO)(Al2O3)在此范围内适用该相图。从图1上可以看出,在一定的范围内降低(MgO),适当提升碱度R2,可以维持粘度不变,因此理论上降低炉渣镁铝比是可行的。

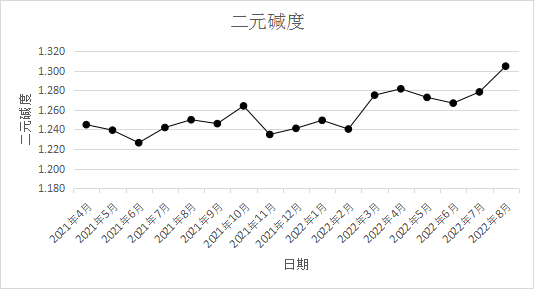

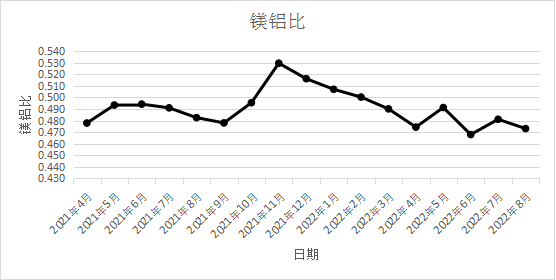

在理论研究的基础上炼铁厂进行了工业实践,具体指标见下图:

2021年4月以来永洋特钢炼铁厂高炉炉渣碱度和镁铝比实际控制水平:

图2、永洋特钢炼铁厂高炉炉渣成分图(2021年4月到2022年8月)

|

炉渣成份 |

|||||||

|

Cao |

SiO2 |

MgO |

Al2O3 |

镁铝比 |

R2 |

R3 |

R4 |

|

40.49 |

30.86 |

5.77 |

15.32 |

0.377 |

1.31 |

1.50 |

1.00 |

|

40.28 |

30.91 |

5.64 |

15.25 |

0.370 |

1.30 |

1.49 |

0.99 |

|

40.56 |

31.11 |

5.69 |

15.34 |

0.371 |

1.30 |

1.49 |

1.00 |

|

40.51 |

30.85 |

5.78 |

15.15 |

0.382 |

1.31 |

1.50 |

1.01 |

|

40.22 |

31 |

5.98 |

15.27 |

0.392 |

1.30 |

1.49 |

1.00 |

|

40.17 |

30.85 |

6.13 |

15.05 |

0.407 |

1.30 |

1.50 |

1.01 |

|

39.99 |

30.76 |

5.92 |

15.06 |

0.393 |

1.30 |

1.49 |

1.00 |

图3、2022.4.16典型日炉渣成分

|

炉渣成份 |

|||||||

|

Cao |

SiO2 |

MgO |

Al2O3 |

镁铝比 |

R2 |

R3 |

R4 |

|

39.38 |

30.04 |

7.01 |

15.5 |

0.452 |

1.31 |

1.54 |

1.02 |

|

39.24 |

29.91 |

6.95 |

15.36 |

0.452 |

1.31 |

1.54 |

1.02 |

|

39.58 |

29.84 |

6.88 |

15.4 |

0.447 |

1.33 |

1.56 |

1.03 |

|

39.06 |

29.34 |

6.76 |

14.62 |

0.462 |

1.33 |

1.56 |

1.04 |

|

39.44 |

29.65 |

6.82 |

15.27 |

0.447 |

1.33 |

1.56 |

1.03 |

图4、2022.8.26典型日炉渣成分

从图2上可以看出永洋特钢集团炼铁对于镁铝比控制在0.37—0.50的区域,始终处于较低水平,并且呈现逐步降低的趋势。在2022年4月16日最低0.37,图4是高炉炉渣成分的典型日水平控制保持在0.44-0.46水平。此期间始终保持了炉况稳定顺行,未发生炉况问题。

2.2.2 原料管理方面的主要措施:坚持精料方针,确保原料条件稳定:

针对高铝炉渣所带来的的透气性劣化问题,从原料入手,按照原料管理“高、稳、匀、净、熟、小”的原则认真做好原料管理。公司层面的原料管理,结合公司制定了《铁前用料采购标准以及让步接收条件》从采购上确保原料稳定。炼铁厂内部制定了《炼铁厂原料管理办法》,形成厂级、车间、班组,三级立体管理体系,每一级都有具体负责人和具体负责任务,而且要求下到工序对上到工序延伸管理。确保无论是原料进厂还是生产过程中出现质量问题第一时间发现,第一时间处理。避免因为原料波动问题影响高炉。

2.2.3 操作制度上的调整:

送风制度上的调整:逐步缩小风口面积,由开炉初期全部22个直径115mm风口,逐步减少到5个115mm风口,其余均是110mm风口。标准风速260m/s以上,实际风速280m/s以上,鼓风动能在12000kg.m/s确保了炉缸活跃。为提高渣铁物理热风温逐步提升稳定在1240 ℃以上。

布料矩阵的逐步优化,对于布料上坚持稳定中心照顾边缘的原则对于布料矩阵逐步优化。目前长期使用的布料矩阵如下:

表3 高炉典型布料矩阵:

|

矿角 |

39.0 37.5 35.5 33.5 31 |

|

2 3 3 2 2 |

|

|

焦角 |

38.5 36.5 34.5 32.0 29.5 16 |

|

2 2 2 2 2 3 |

|

|

料线 |

1.6米 |

遇检修以及因外部原因长时间慢风,直接去掉最外环矿,以疏导边缘,利于炉况稳定以及快速恢复。

2.2.4、高炉工长操作上加强管控:

镁铝比降低后炉渣流动性变差,特变是低热状态下更加明显,充足炉缸热量为保证炉渣流动性保持顺行第一保障。操作上适当提升二元碱度确保脱硫效果和铁水热量为降低成本热量不能控制过高,否则会造成一定浪费,物理热最佳控制范围1485-1500 ℃,这样使高炉操作空间变窄,因此对三班操作进行了统一要求,按照标准化操作原则制定了详细的操作方针。典型的操作方针如下:

表4 高炉常用操作方针表

|

操 作 方 针 |

||

|

项目 |

控制范围 |

|

|

操作风量 |

3320-3350m3/min |

|

|

炉温 |

【Si】0.3--0.4% |

|

|

料批 |

料批98.5-99.0批 |

|

|

物理热 |

严禁<1490℃;连续两炉低于1490℃进行考核;连续>1515℃考核 |

|

|

煤量控制 |

28.0±0.3 吨 |

根据炉温凉热趋势加减煤量,调剂幅度0.3-0.5t/次 |

|

参照操作燃料比 |

525±2kg/t |

|

|

富氧 |

8500m3/h |

炉况正常不做为炉况、炉温调剂手段 |

|

风温 |

1240℃ |

正常炉况风温不做调剂手段 |

|

碱度R2 |

炉渣实际碱度:1.30±0.01倍(变料计算si按照0.3校核),根据实际生铁S含量调整 |

|

|

【S】 |

0.025-0.035% |

|

|

压差 |

≤187KPa |

不允许超压差5分钟 |

|

顶压 |

240KPa |

炉况正常不做为调剂手段(大量吃落地烧期间,根据风量做相应调剂) |

2.2.5、强化出铁组织:

炉前出铁质量是炉况的重要保障,炉前铁口保持深度3.2-3.4m,铁间隔由15分钟缩短到10分钟以内,钻头直径由45mm改为38mm螺纹钢,确保及时排净渣铁。低镁铝比冶炼若渣铁热量不足,出现炉温波动会导致渣铁排放困难等情况,此时炉前可适当重叠出铁确保出净渣铁。

通过以上的管控措施永洋特钢集团炼铁厂实现了长期低镁铝比冶炼和技术指标的进步一年来主要指标汇总如下:

表5、高炉近一年指标汇总:

|

日期 |

焦比(公斤/吨铁) |

煤比(公斤/吨铁) |

利用 系数 |

风温℃ |

炉温【Si】% |

|

2021年8月 |

353 |

158 |

3.08 |

1235 |

0.28 |

|

2021年9月 |

348 |

166 |

3.24 |

1237 |

0.27 |

|

2021年10月 |

327 |

172 |

3.39 |

1237 |

0.24 |

|

2021年11月 |

375 |

141 |

3.11 |

1236 |

0.31 |

|

2021年12月 |

372 |

145 |

3.23 |

1239 |

0.36 |

|

2022年1月 |

361 |

122 |

3.01 |

1234 |

0.34 |

|

2022年2月 |

366 |

133 |

3.03 |

1238 |

0.37 |

|

2022年3月 |

334 |

140 |

3.50 |

1239 |

0.39 |

|

2022年4月 |

330 |

160 |

3.53 |

1235 |

0.33 |

|

2022年5月 |

333 |

156 |

3.46 |

1232 |

0.34 |

|

2022年6月 |

327 |

161 |

3.40 |

1240 |

0.30 |

|

2022年7月 |

330 |

166 |

3.17 |

1241 |

0.31 |

|

2022年8月 |

332 |

160 |

3.28 |

1242 |

0.34 |

3 经济效益计算:

烧结方面的效益:降低高炉渣镁添加是通过烧结少加溶剂生白云粉实现的,烧结矿在碱度不变的情况下可以增加白灰配比。这样利于使烧结产量增加,从而降低了烧结加工费用,而且减少了生溶剂降低了烧结燃耗,最终结果烧结品位提升。高炉方面:减少高炉渣镁相当于降低了高炉渣量,按照15.5%(Al2O3)炉渣行业常见控制水平高炉炉渣(MgO)由9%降低到渣镁7%对比,烧结氧化镁可降低0.5%,品位相应提升0.5%以上,高炉综合入炉品位相当于提升约0.35%,吨铁约可降低3.7公斤燃料比,按照目前燃料价格核算吨铁效益约9.6元/吨(不含税)。一座1260m3高炉年效益约1500万元,效益相当可观,而且这不包括烧结的效益。而且降低高炉燃料比和烧结燃料消耗也符合目前低碳炼铁的方向。

4 结论:

4.1 降低烧结矿氧化镁对烧结低温还原粉化率影响较大。

4.2 采取综合措施高炉实现炉渣镁铝比在0.37-0.45的区间长期冶炼是完全可行的,综合措施包括下部调剂、上部调剂、以及出铁和造渣制度,而且特别需要适当提高炉渣碱度,加强原料管理以及操作把控。

4.3 高炉生产采取低镁铝比操作可明显降低铁水成本,符合低碳炼铁方向,经济效益非常可观。

5 下一步努力方向:进一步降低镁铝比控制水平向理论最低逐步接近。

参考文献

[1] 沈峰满 姜鑫 高强健 郑海燕 高炉炉渣适宜镁铝比的理论基础[J].炼铁2019,02,:5-8