高培程 王长涛 刘晓 周建沣

摘要:钢铁冶金含铁尘泥的低成本回收利用是一项降本增效的重大举措,对企业的可发展具有重要意义。本文通过对含铁尘泥固废进行烧结杯实验,固废混合料透气性较好,烧结速度快,但是烧结杯内壁附着碱金属,壁板存在糊堵。通过烧结杯实验的结果,按照不同的固废比例进行工业实验,生产的烧结矿碱度为3.70倍、TFe为49.54%、平均粒径为21.78mm,质量较好,满足要求,但在生产过程中存在一定的问题,同时提出一定的解决方案,有助于生产的稳定和高效生产。

关键字: 高比例;固废;超高碱度

1 前言

钢铁冶金原料场、烧结、球团、焦化、高炉、炼钢、轧钢等工序会产生大量的含铁固体废物,其中含有铁、碳等有价元素,如果能对其进行合理的资源化利用,不仅会降低其对环境的污染,还能节约资源,具有良好的环保效益和经济效益[1]。特别是,近年来受国际和国内经济低迷态势的影响,中国钢铁行业面临着巨大的困难和挑战,钢铁市场已进入“寒冬”,行业出现大面积亏损,活下去是钢铁企业考虑的头等大事。因此,钢铁冶金含铁尘泥的低成本回收利用是一项降本增效的重大举措,对企业的可持续发展具有重要意义[2]。

根据相关研究[3 - 4],锌元素是固废中的主要有害元素,若高炉炉料含锌量过高,锌会在高炉内挥发,与高炉内衬和炉内原料发生化学反应形成炉瘤,导致炉料空间变小,下降不畅,致使高炉发生崩料、滑料等事故,影响高炉正常运行。钠、钾等碱性金属含量过高,会影响烧结的透气性,降低烧结矿强度,降低高炉炉内料柱的透气。因此,碱金属含量高的含铁尘泥固废生产的烧结矿不能应用于高炉炼铁。

随着带式焙烧机的投入使用,球团矿的产量大幅度提升,烧结矿的产量存在一定的富裕。因此,我们开辟一条新途径:用这些含铁尘泥固废生产超高碱度的烧结矿,作为炼钢的造渣剂使用。

2 烧结杯实验

2.1 固废混匀料化学成分

表1 固废主要成分表

|

TFe |

SiO2(%) |

CaO (%) |

MgO (%) |

Al2O3(%) |

水份(%) |

烧损(%) |

K2O (%) |

Na2O(%) |

ZnO (%) |

S(%) |

|

53.50 |

1.96 |

7.94 |

3.86 |

0.64 |

14.50 |

1.63 |

0.43 |

0.22 |

8.73 |

0.065 |

从表1可以看出:固废混匀料的水份为14.5%左右,水份较高,影响混匀效果;碱金属含量高,如锌含量为8.73%等,极易造成篦条糊堵及电场板结等问题;硫含量平均0.065%,含量高,影响外排指标。

2.2烧结杯实验

表2 烧结杯实验料比

|

|

OG泥(%) |

白灰(%) |

高返(%) |

焦粉(%) |

加水(L) |

负压(KPa) |

|

料比 |

7 |

5 |

15 |

5 |

4 |

-12 |

2.2.1混合料粒级

从造球效果看,湿料-3mm粒级较少,烧结透气性较好;但烘干后球粒级较差,说明混合料强度较差,具体情况如表3。

表3 混合料粒级

|

粒级 |

12.5mm(%) |

10mm(%) |

6.3mm(%) |

3.15mm(%) |

-3mm(%) |

|

含量 |

19.6 |

8.6 |

9.3 |

18.3 |

44.2 |

混合料粒级 烘干后混合料情况

2.2.2烧结参数变化

烧结杯采用定负压操作,设定负压-12KPa,因造球效果好,烧结负压平均8KPa,烧结速度快。

2.2.3烧结杯分析

(1)从烧结杯上部看,存在较多、较大颗粒的固废混匀料,分析混合料没有与燃料结合,表层矿质量较差;同时中下部烧结矿孔洞较多,结矿质量较差,下部可见未点燃混合料,分析固废混匀料的水份大,不利于燃料的混匀。

(2) 烧结杯试验后,烧结杯杯壁、篦板以及风箱都出现大量白色物质,白色物质为碱金属;壁板出现糊堵问题。从单杯试验结合分析,碱金属过高很容易造成篦条糊堵及影响电场运行。

通过烧结杯实验,可以看出含铁尘泥固废的混合料的制粒效果好,烧结透气性好,烧结的负压低、速度快,但是生产的烧结矿质量较差,且烧结杯杯壁、壁板等出现大量的碱金属,篦板出现糊堵问题。

3 烧结生产实践

3.1料比

参考烧结杯实验的结果,同时考虑对环保、篦条、电场等的影响,组织制定分阶段调整模式生产碱度为4倍的固废烧结矿,料比情况如表4。

表4 含铁尘泥固废烧结矿料比

|

|

大粉(%) |

五矿(%) |

SP10粉(%) |

固废(%) |

高返(%) |

灰石粉(%) |

白灰(%) |

含碳(%) |

|

基准 |

18 |

42 |

10 |

0 |

30 |

5 |

7 |

2.70 |

|

阶段一 |

0 |

35 |

10 |

25 |

30 |

20 |

7 |

3.00 |

|

阶段二 |

0 |

25 |

10 |

35 |

30 |

15 |

7 |

2.92 |

|

阶段三 |

0 |

10 |

10 |

50 |

30 |

9 |

7 |

2.77 |

|

阶段四 |

0 |

0 |

0 |

70 |

30 |

5 |

7 |

2.75 |

3.2实验结果

3.2.1混合参数

表5 混合参数

|

|

+5mm(%) |

3-5mm(%) |

-3mm(%) |

平均 |

水分(%) |

|

基准 |

36.5 |

25.4 |

37.95 |

4.2 |

7.62 |

|

阶段一 |

34.57 |

23.87 |

41.56 |

4.11 |

9.36 |

|

阶段二 |

33.78 |

24.88 |

41.34 |

4.09 |

9.02 |

|

阶段三 |

35.24 |

24.88 |

39.88 |

4.14 |

9.66 |

|

阶段四 |

34.51 |

23.19 |

42.29 |

4.09 |

10.08 |

|

固废混合料平均 |

34.5 |

24.2 |

41.3 |

4.11 |

9.56 |

|

差值 |

-2.00 |

-1.20 |

3.35 |

-0.09 |

1.94 |

通过表5可以产出,随固废配比增加,混合料-3mm粒级增加,最高增加4.34%,混合料的平均粒径变化不大;混合料水份呈上升趋势,最高上升2.46%。

3.2.2烧结参数

表6 烧结参数

|

|

料厚(mm) |

负压(KPa) |

风门(%) |

机速(m/min) |

总管温度(℃) |

终点位置(m) |

|

基准 |

845.92 |

9.16 |

69.79 |

1.51 |

219.28 |

73.97 |

|

阶段一 |

828.43 |

6.60 |

57.36 |

1.51 |

230.90 |

67.71 |

|

阶段二 |

840.19 |

5.95 |

51.86 |

1.59 |

232.46 |

66.27 |

|

阶段三 |

828.96 |

5.30 |

41.48 |

1.68 |

238.24 |

67.92 |

|

阶段四 |

808.48 |

5.52 |

38.27 |

1.41 |

238.90 |

66.21 |

|

固废混合料平均 |

824.72 |

5.83 |

46.66 |

1.53 |

235.46 |

67.03 |

|

差值 |

21.20 |

3.33 |

23.12 |

-0.02 |

-16.18 |

6.94 |

从表6可以看出,烧结机的平均料厚与正常混合料相比下降21.20mm,主要是受风门下调的影响。同时,为保证烧结机烧透冷好,减少糊篦条问题发生,烧结机终点位置按照不超70米控制,总管温度平均上涨16.18℃,导致主抽风机进口温度和脱硫脱销布袋除尘器温度过高甚至超标,通过下调烧结机风门使这两个温度达标,主抽风门最低下调至30%。

3.2.3烧结矿质量

表7 烧结矿成份

|

批次 |

碱度(倍) |

TFe(%) |

FeO(%) |

SiO2(%) |

CaO(%) |

S(%) |

|

基准 |

2.11 |

54.31 |

8.05 |

6.21 |

13.10 |

0.03 |

|

阶段一 |

3.43 |

49.84 |

6.90 |

5.42 |

18.57 |

0.06 |

|

阶段二 |

3.55 |

49.14 |

|

5.32 |

18.87 |

|

|

阶段三 |

3.80 |

49.77 |

7.33 |

4.70 |

17.84 |

|

|

阶段四 |

4.00 |

49.42 |

|

4.55 |

18.21 |

|

|

平均 |

3.70 |

49.54 |

7.12 |

5.00 |

18.37 |

0.06 |

从表7可以看出,烧结矿中S含量由0.03%上涨至0.06%,主要是随着烧结矿碱度的提高,烧结反应过程中CaO含量高,将部分硫固结在烧结矿中。

表8 烧结矿质量

|

批次 |

转鼓 |

-5mm(%) |

5-10mm(%) |

≥40.0mm(%) |

平均粒级(%) |

|

基准 |

84.44 |

2.97 |

18.91 |

7.33 |

20.05 |

|

阶段一 |

83.84 |

9.48 |

14.43 |

14.43 |

19.32 |

|

阶段二 |

88.13 |

6.11 |

9.08 |

9.08 |

22.33 |

|

阶段三 |

88.13 |

6.11 |

9.08 |

9.08 |

22.33 |

|

阶段四 |

89.00 |

6.82 |

10.56 |

10.56 |

23.15 |

|

平均 |

87.28 |

7.13 |

10.79 |

10.79 |

21.78 |

为减少对后续正常生产影响,烧结返矿全部进入成品系统,对烧结矿的粒度组成造成一定的影响。从表8可以看出,烧结矿中-5mm占比上升4.16%、5-10mm占比降低8.12%、≥40.0mm占比上涨3.46%,烧结矿平均完成22.06mm,且转鼓强度完成87.63%,烧结矿的质量较好,分析主要原因是烧结机终点靠前,有利于烧结矿质量提升。同时,烧结矿大块增多,需要加强对后续料库的检查,避免大块堵料库对生产造成影响。

3.2.4外排情况

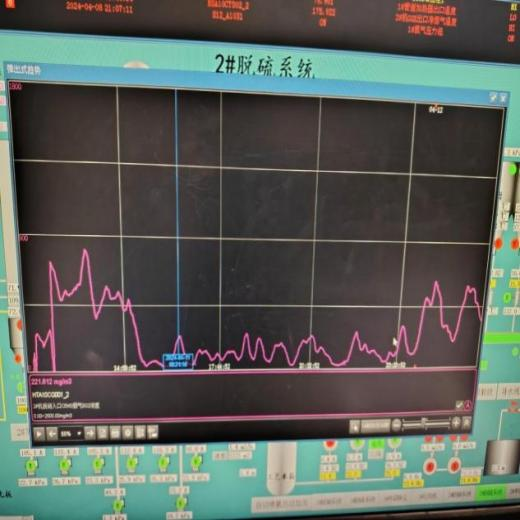

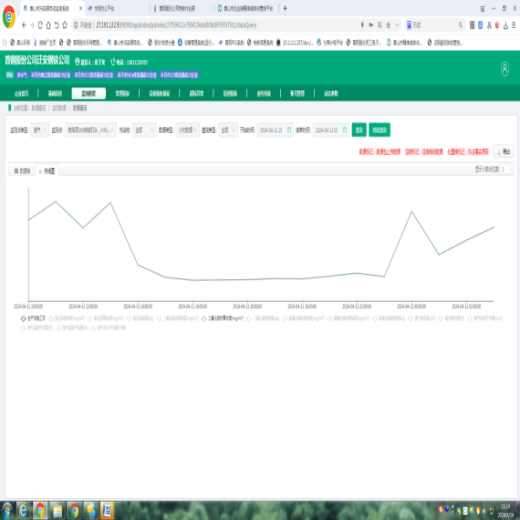

入口二氧化硫曲线 出口二氧化硫曲线

通过上图可以看出,脱硫系统入口SO2 的浓度由557.3mg/m3逐步降至60.3mg/m3,出口SO2外排数据为2mg/m3左右,随着固废的配加增加入口SO2有小幅度波动,期间最高上升至305.2mg/m3。因出入口SO2较低,两个系列加水量由原来1.8m3/h降至0.6m3/h,两个系列间断停止加新灰,在生产含铁尘泥固废烧结矿过程中出口SO2外排平均值2.16mg/m3。

4 生产中存在的问题及控制措施

(1)固废上料过程中需要频繁攒料,影响上料效率,同时其他金属料仓仓位下降;料场存储空间少,存在和轧皮搭界混料问题,有可能影响高炉。

改进措施:在倒运前,做好场地清理,满足消耗量场地需求;固废进料前做好轧皮倒运工作,在固废进料过程中停止轧皮进料,减少交叉卸车造成混料问题发生;上料过程中现场配备一台钩机,随时做好备料工作,提高上料效率;生产固废烧结矿期间,制造部物流室提前协调火运计划,减少生产期间翻车数量,保证粗破上料效率。

(2)在生产过程中固废混匀料杂物、大块多,原料上料需专人看护;二混中间仓圆辊频繁堵篦子,需专人清理;缓冲矿槽闸门频繁卡块,影响烧结机布料,严重影响烧结机的稳定运行。

改进措施:组织固废混匀料筛分,避免大块进入流程,严格控制+8mm粒级;在篦子、圆辊等点位多安排人员组织处理,避免给生产带来影响。

(3)配料室仓出现蓬仓,频繁下料达不到,只能电震振打才能下料,影响下料波动;同时,由于电振的振打,固废混匀料喷出,可能导致电子称的零点漂移,也影响下料稳定。这些直接影响混合料含碳、水分,造成含碳过大,机尾出现生料。

改进措施:采用中间仓双仓生产方式,异常物料单独灌仓小比例配加,减少生产过程中的波动;配料室出现蓬仓也可能是因为配料仓中间下料,造成下部边缘的物料长时间不流动造成的蓬仓,可以通过生产过程中根据计算生产时间和配比,使每一个仓的使用时间不一致,保证在生产过程中每一个仓都拉空一次,有助于降低蓬仓的频次;喷灰后及时对电子秤的零点进行检查,避免电子秤跑零点。

(4)固废配比上调至70%后,混合料水分升高以及固废混合料黏度大,造成二混中间仓下料不畅、频繁蓬仓,形成大量板结料,需大量人力处理,也影响正常生产。

改进措施:生产过程中采用逐步变料模式,减少大比例调整对烧结生产的影响;尽可能的降低固废的比例,降低中间仓蓬仓的几率;做好中间仓电震等检查,确保灵敏可靠,在发现蓬仓问题后,及时协调人员处理;建议含铁尘泥固废烧结矿固废混匀料配比不超50%。

(5)在开始生产和生产结束变料过程中,混合料含碳、水份波动,影响烧结机的稳定运行,甚至机尾出红块、生料,严重影响烧结矿的质量。

改进措施:生产固废烧结矿,混合料含碳采取分步调整模式,在开始生产变料时上调测算含碳的50%,减少与正常料混合后含碳过大问题发生;在正常物料拉空后,再次上调测算含碳的50%,避免混合料含碳过低,影响结矿质量;上调含碳物料机尾后,及时查烧结机机尾断面情况,根据实物质量做好含碳下一步调整。生产结束后,正常混合料上料,含碳较正常生产下调0.1%,10分钟后恢复正常含碳。

(6)生产固废烧结矿过程中,铺底料上料困难,为保证后续正常生产,铺底料厚度由80mm下调至50mm,但仍无法满足生产需求,生产固废烧结矿结束,铺底料仓下降至57吨,高温区接触篦条,篦条损耗增加,且容易造成篦条糊堵。

改进措施:控制固废烧结矿生产时间,按照每批次3000吨左右组织,减少铺底料降仓;根据铺底料仓位情况,及时调整铺底料料厚,避免造成铺底料厚度过低造成粘台车等现象对生产带来大的影响。

(7)烧结机终点位置控制在不超70米,篦条仍出现大量白色物质,篦条出现糊堵迹象;电场具体情况等需结合检修进入电场内部检查。

改进措施:烧结过程中做好烧结机篦条、电场参数检查,发现问题及时处理;严格控制烧结机终点位置,减少篦条糊堵问题发生;结合检修对电场参数进行检查;尽可能减少生产固废烧结矿的产量,轻微的篦条糊堵可通过后续的稳定生产得到缓解。

(8)生产固废烧结矿的混合料的透气行较好,为了控制终点位置、脱硫脱销入口温度等,主抽风门下调,影响生产的稳定和生产的效率。

改进措施:为稳定烧结机的控制,在固废混合料达到烧结机的台车时,布料厚度逐步上调,在生产完固废烧结矿时,正常混合料到达台车,布料厚度逐步下调至正常控制;由于混合料透气行好,烧结参数变化较快,调整烧结机机速的幅度要相对大点。

(9)生产固废时脱硫脱销系统入口二氧化硫浓度低,易于控制,当到生产正常料时,由于入口二氧化硫浓度的突然上涨,对脱硫的控制带来一定的压力,甚至出现压风门现象。

改进措施:通过计算来料到达烧结机的时间,提前上调加湿机的加水量和加新灰,低控本小时数据;正常上料时,由于自返的硫含量低于高返,可提前高控自返仓仓存,在此时大幅度上调自返配比和下调高返配比,来降低脱硫脱硝系统入口SO2浓度。

(10)此次生产之后,下一批次的烧结矿的碱度较高,为出格品,特别是氧化钙的含量上涨1.5%左右。原因为:铺底料的碱度较高,影响烧结矿的碱度;虽然不生产返矿,但由于成品筛密封不严仍有一定的高碱度的返矿。

改进措施:正常料比下料过程中,灰石配比下调2%配比,3个小时后恢复1%灰石配比,保证烧结矿碱度;生产之前,对成品筛进行检查处理,保证不产生返矿。

5 结论

(1)生产的高比例含铁尘泥烧结矿碱度为3.70倍、TFe为49.54%、平均粒径为21.78mm,结矿质量好,符合生产的要求。

(2)生产过程中存在一定的问题,需要不断的改进来降低对生产的影响,提高生产效率。

参考文献

[1] 张志荣,高泽宾. 酒钢选矿厂含铁除尘灰资源化利用研究[J]. 矿业工程,2024,22(3):65 - 68.

[2] 蒲继承等,钢铁冶金固废资源化利用的工艺优化。工业加热。2025-54-6

[3] 张建良,李 洋,袁 骧,等. 中国钢铁企业尘泥处理现状及展望[J]. 钢铁,2018,56(6):1 - 10.

[4] 郭秀键,罗 磊,罗宝龙,等. 冶金尘泥中锌铅及碱金属的危害及其脱除效果[J]. 有色冶金设计与研究,2023,44(1):35 - 38.