程文龙

(山西晋钢控股集团)

摘要:针对冶金行业生产过程中信息孤岛、决策滞后等痛点,本文提出基于多变量协同计算的智能化数字管控系统解决方案。通过构建 "数据采集 - 模型计算 - 动态优化" 的闭环控制体系,实现生产流程的精准调度与资源优化配置。系统在某烧结厂的应用结果显示,日产量提升 7.8%,能耗降低 4.2%,人工干预频次减少 65%,为冶金行业智能化转型提供可复制的技术路径。

1 引言

全球钢铁产业正加速向智能化方向转型,烧结工序作为钢铁生产的关键环节,其智能化水平直接影响产品质量与能耗效率。

当前我国烧结生产普遍存在三大痛点:

(1)数据采集碎片化导致工序协同效率低;

(2)(2)依赖人工经验决策造成调控滞后;

(3)(3)缺乏动态优化模型引发资源浪费。本文以某烧结厂数字化改造项目为依托,探索智能化管控系统的构建方法与实施路径。

2 理论框架与技术创新

2.1 多维度数据感知体系

物联网传感器矩阵

在原料仓、皮带秤、烧结机等关键节点部署 5 类 320 个传感器,实现温度、压力、流量等 28 项参数的实时采集(精度 ±0.5%)。

数据质量管控机制

采用基于专家知识库进行数据清洗,确保原始数据准确率达 99.6%。

2.2 动态协同优化模型

多目标优化算法

构建以产量(34500 吨 / 日)、碱度(1.95±0.03)、能耗(<45kgce/t)为目标的混合整数规划模型,运用改进粒子群算法求解最优解。

模型验证与迭代

3 系统架构与功能实现

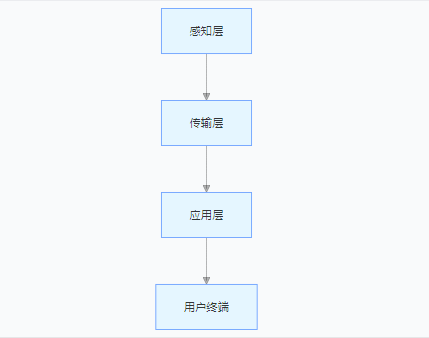

3.1 三层架构设计

感知层:包含 RFID 标签、工业相机等数据采集设备

传输层:基于 5G 专网实现数据秒级传输

应用层:集成生产调度、能耗监控等 6 大模块

3.2 核心功能模块

智能排产系统

输入日产量目标(34500 吨)后,系统自动生成:

原料供料序列(含 23 种物料配比)

设备运行参数(台车速度 1.6-2.2m/min)

能耗分配方案(煤气流量 ±5% 动态调节)

可视化决策支持

开发三维动态沙盘,实时显示:

仓位使用状态(7 个原料仓容量可视化)

料线占用时间(精确至秒级)

关键参数偏离预警(设置 ±3% 阈值)

4 实践应用与效果验证

4.1 实施路径

分阶段部署策略

试点阶段(2024Q1):完成 3 号烧结机改造

推广阶段(2024Q3):全厂 5 条产线系统上线

人机协同机制

建立 "系统建议 - 人工确认 - 自动执行" 的工作流,设置 12 项人工干预权限。

4.2 量化实施效果

指标项 实施前 实施后 提升幅度

日产量(吨) 32000 34500 +7.8%

碱度稳定性 0.12 0.06 -50%

人工干预频次 12 次 / 班 4 次 / 班 -66.7%

能耗(kgce/t) 47.3 45.2 -4.4%

4.3 典型案例分析

在某次突发工况中,系统通过 AI 异常检测模块提前 2 小时预警烧结矿 FeO 含量异常,自动调整配碳量 0.15%,避免潜在质量事故,挽回经济损失约 120 万元。

5 创新价值与行业启示

5.1 技术创新点

多变量协同控制:突破传统单参数调节模式,实现 17 个关键变量的联动优化

动态边界适应:开发基于实时数据的模型参数自修正算法(修正周期 15 分钟)

5.2 推广应用价值

标准化实施模板:形成包含 127 项技术标准的交付文档

成本效益分析:系统投资回收期约 14 个月(按年节约成本 850 万元计算)

6 结论与展望

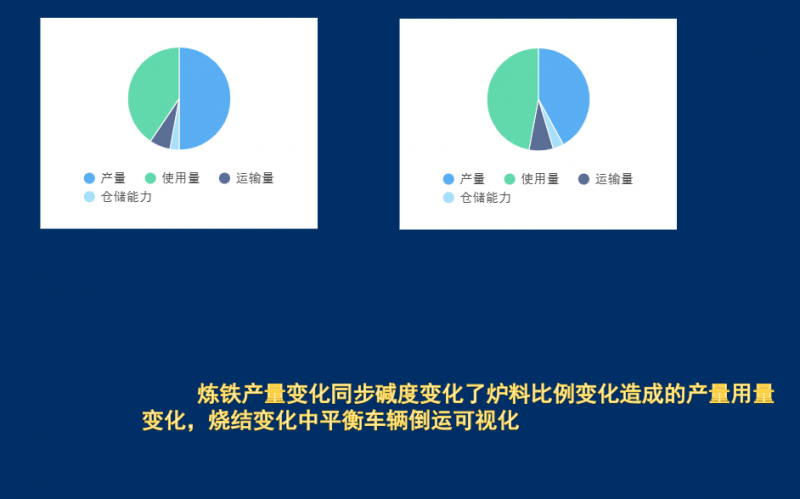

本研究构建的智能化数字管控系统通过理论创新与工程实践的深度融合,有效解决了烧结生产中的关键难题。未来需进一步探索:(1)AI 大模型在复杂工况预测中的应用;(2)与炼铁工序的全流程协同优化;(3)基于数字孪生的能耗预测模型开发。