柯子鹏

(鄂钢炼铁厂)

摘 要:本文以烧结二次混合机振动异常为研究对象,系统分析了其振动原因,并制定出针对性的大修处理方案。通过对托辊检查分析,发现一侧托辊磨损严重,采用整体更换策略;针对辊道表面磨损点蚀引起的运行失衡问题,进行辊道车削;对小齿轮松动的地脚螺栓重新浇筑地基;提出了新旧齿轮非对称更换方案,再通过调整齿轮啮合和受力分布,有效降低混合机振动及成本。应用上述方案后,烧结二次混合机振动平均降低了35.6%,通过对施工工序并行化、合理化安排,使拟定的检修工期缩短了36%,为同类型设备振动故障诊断与处理方法提供了可行性的参考方案。

关键词:混合机;振动;故障诊断

1 引言

在冶金行业中,烧结二次混合机承担着对一次混合机物料的进一步混匀与制粒任务,使物料具备良好的透气性、成分均匀分布等特征,其运行的稳定性对烧结矿的产量与质量存在较大影响。

混合机在长期的旋转运动中,因磨损、负载冲击易产生振动异常问题。在设备方面,振动会加剧齿轮等关键部位的磨损,降低设备的使用寿命,以及设备的基础开裂危及安全[1],使日常的维护、备件消耗与成本等面临巨大的挑战。在竞争激烈的市场环境下,间接降低了企业竞争力。在工艺方面,振动会影响混合机的混匀及制粒效果,造成烧结过程工艺参数变动及透气性下降,导致烧结矿质量及产量波动。在生产方面,剧烈的振动会导致设备位置发生变化,严重情况下需要停机处理。设备的频繁维护及停机降低了设备的作业率,极大影响烧结工序的连续性、稳定性与产能,最终影响高炉铁原料的供应,增加了因故障停机对企业造成的损失。根据行业统计分析,二次混合机因振动问题引起的设备停机,每年给钢铁企业造成数百万元的直接经济损失。

鄂钢烧结混合机自投产来从未进行大修,混合机长时间运行产生巨大的磨损及振动,导致近两年混合机的检修频率逐步增加,日常的维护已经无法从根本上解决混合机振动偏大问题。故深入分析烧结二次混合机的振动原因,并采取有效的处理方法,对保障设备稳定运行、工艺质量提升、生产线连续性具有重要的现实意义。本文系统分析了二次混合机振动的要因,并针对性地提出相应的解决方案,为钢铁企业降低成本、振动故障诊断提供了实践参考。

2 振动原因分析

根据现场检查和图纸分析,分析混合机筒体振动产生的原因如下:

(1)混合机非对称的运动方式。混合机运动时始终沿一个方向旋转,在负载状态下,固定方向旋转造成对物料的偏心搅拌,导致筒体整体受力不均而产生振动。

(2)物料流量调整过程中变化。入口皮带给料量均匀情况下,混合机处于稳定状态。在皮带给料量调整时,物料的流量变化会打破混合机平衡状态,从而引起振动。

(3)润滑不足。在混合机运动中,润滑油可避免设备直接接触,降低运转部位的摩擦系数。在设备启停过程中,托辊表面形成的均匀油膜能吸收能量,减少设备间的缓冲。若润滑设备或油质异常,混合机在运动时将加剧磨损,导致混合机振动。

(4)地基螺栓松动。混合机长期运转时,筒体的振动由自身传入地基,轻微情况下会引起螺栓螺母松动,严重情况将对地基造成损坏,导致混合机底部的稳定性降低而产生振动。

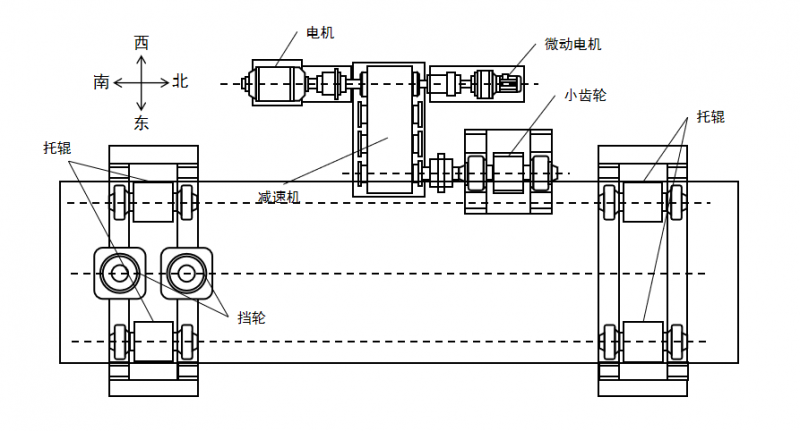

(5)设备磨损疲劳。混合机在运转中,随时间延长磨损持续加重,对如齿轮等关键部位例影响最大[2]。托辊与辊道的磨损及点蚀(如图1所示)导致其表面粗糙度变差,齿轮的磨损将造成啮合尺寸、齿面接触点变化,最终影响筒体整体的平稳转动,从而产生振动。

图1 托辊表面点蚀

(6)安装误差。混合机安装时,图纸中包含设备的各尺寸及精度标准,若安装过程中产生间隙或错位,关键部位的精度将受影响,长期运行中会加剧设备磨损振动。

(7)混合机的传动装置为单侧布置,齿轮传动过程对筒体产生不平衡的推力,使筒体产生径向振动,振动幅度随转速升高而增大。齿轮啮合、联轴器对中等误差会加剧振动。

混合机的运动方式与单侧传动装置布局会适当增加筒体振动,但不是造成此次平台振动与混合机自身振动都偏大的主要原因,故第一项为次要原因。物料的冲击会造成混合机短时间内振动波动,物料粘连在衬板上会导致筒体持续性重量分布不均,但观察到衬板仅少量粘料,故影响较小,因此第二项作为筒体振动的次要原因。点检发现,运动设备的油膜正常,大齿轮磨损严重但两辊道与一侧托辊上出现多处点蚀、疲劳,小齿轮地基螺栓有两处松动,因此排除第三项,确定第四、五项为筒体振动的主要原因。烧结二次混合机自投产以来,从未进行大修,故可以排除安装误差对混合机振动的影响,排除第六项。

根据上述分析,混合机振动的主要原因为第四、五项,次要原因为第一、二、七项。

3 混合机振动处理方案

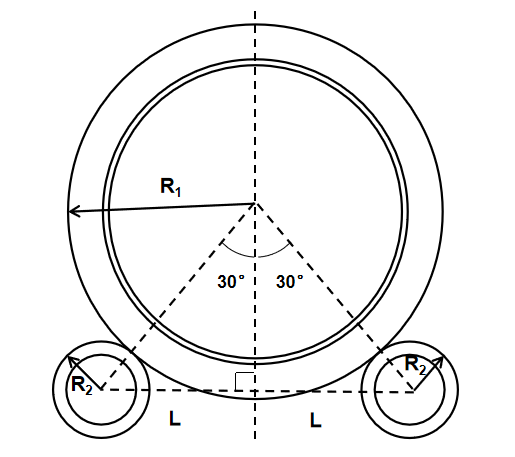

针对以上振动因素,通过对混合机进行全面大修,以解决混合机振动偏大的问题。初步拟定的方案是为期25天的混合机大修,但考虑到生产损失、运营成本、资源利用与企业竞争力等方面影响,对施工工序并行化、合理化安排,将工期降低至16天。混合机平面布局如图2所示,本次混合机大修主要的工作包括磨损的辊道车削、西南角托辊更换及调整、小齿轮地基重浇筑、大齿圈磨损更换等方面,最后通过整体调试,降低混合机振动以满足生产要求。

图2 混合机平面示意图

3.1 辊道车削

在混合机振动处理中,辊圈车削采用专业的技术方案,使混合机两侧的辊道修复后处于同一水平线上[3]。按照混合机图纸设计要求,筒体两端辊圈的跳动误差应≤2mm,大齿圈的径向跳动误差应≤1.5mm,由于辊道的车削精度最终影响筒体的运动轨迹,进而影响大齿圈的跳动,故车削时,筒体水平度与中心轴同轴度均应≤1.5mm。按照施工方案要求,辊道表面径向跳动应在1mm范围内。根据实际验收测量如表1所示,出料端棍道径向跳动以及轴向跳动在10-20丝范围内,进料端辊道径向跳动以及轴向跳动在10丝范围内,均满足验收要求。

|

表1 辊道验收标准 |

||

|

位置 |

出料端 |

进料端 |

|

跳动 |

10-20丝 |

≤10丝 |

3.2 托辊更换及调整

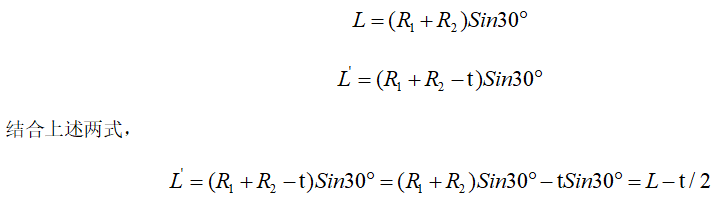

如图3所示,按照设计要求,辊道接触点连线与垂直方向成30°夹角,钢托辊与中心线距离L=1390mm,且两侧托辊沿筒体中心线对称,辊道的半径为R1,托辊的半径为R2。

图3 混合机托辊与辊道接触侧面示意图

首先将筒体中心线投射到托辊平台上做一个记号,托辊按照此中心线调整距离。由于辊圈车削后直径减小,故四个托辊与筒体中心线距离均要重新调整。按照要求,调整水平误差为±1mm,高度误差为±0.5mm。设车削前钢托辊与筒体中心线水平距离为L,车削后钢托辊与筒体中心线水平距离为L’,辊道实际车削量为t,辊道外圈半径为R1,刚托辊外圈半径为R2,则有:

由于托辊与筒体中心线距离的调整将影响齿顶间隙,故先粗调托辊与筒体中心线距离,待筒体回落后,再配合齿轮啮合精调托辊与筒体中心线距离,实际调整以筒体的车削量为准。

3.3 小齿轮地基重新浇筑

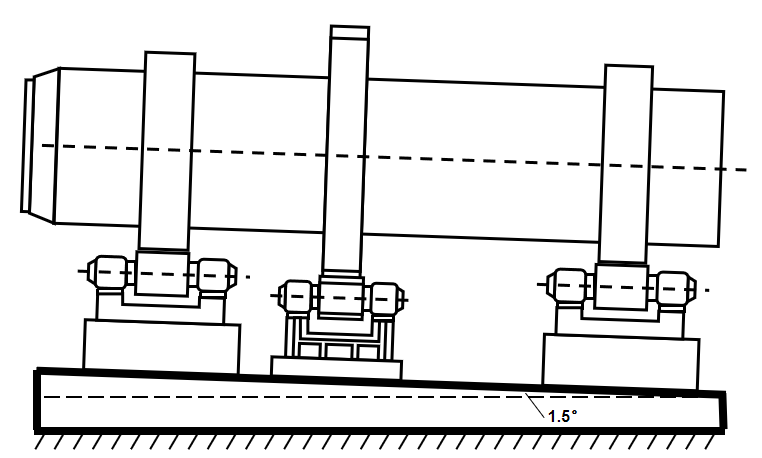

拆除小齿轮旧地基前,用水准仪测量测量小齿轮底座两侧共8个螺栓位置高度,浇筑时先用千斤顶调整钢结构架高度与测量一致,再进行浇筑。如图4所示,由于混合机整体成1.5°的倾斜角,因此螺栓的位置有高度差,此高度差是保证小齿轮与大齿轮轴向平行的关键。

图4混合机侧面示意图

混合机小齿轮底座由8个螺栓固定,东西两侧各4个螺栓,测量结果如表2所示。东西两侧对应螺栓理论上处于同一水平面,但实际测量中小齿轮西侧地基沉陷,南北侧落差正常,因此浇筑小齿轮地基时校正凹陷一侧的地基至两端水平。

|

表2 小齿轮地基测量数据 |

||||

|

|

1 |

2 |

3 |

4 |

|

东侧/mm |

288 |

281 |

254.5 |

248.5 |

|

西侧/mm |

282.5 |

275.5 |

250 |

244 |

|

南北侧落差值/mm |

6 |

7 |

||

3.4大齿圈更换及调整

大齿圈由两个180°半圈组成,更换时用微动系统将任一半齿圈转动至混合机圆筒正上方,此时将筒体固定,防止转动,拆除连接螺栓,用吊车将半齿圈从筒体上吊起拆除,然后安装新半齿圈,按照预留的粗调螺栓孔将其固定。再将筒体转动180°,用同样的方法更换另一半齿圈。粗调大齿圈按照先径向后轴向的顺序,径向调整是以筒体外圆为基准,用千斤顶对大齿圈位置作适当调整,调整的同时用钢直尺测量大齿圈与筒体的相对距离,使其误差控制在5mm之内,轴向调整是以筒体外法兰齿圈安装面为基准,调整连接螺栓,使大齿圈与筒体的结合间隙小于1mm。精调大齿圈要在小齿轮底座焊接百分表测量支架,用于精确测量大齿圈径向跳动与轴向跳动,利用微动电机传动系统转动混合机,每转动一周测量八次数据,对测量的数据分析后,利用千斤顶调整大齿圈位置,重复以上操作,直至大齿圈径向跳动≤1.5mm。精调符合要求后,紧固普通螺栓,清理齿圈异物,对大齿圈进行钻孔并配铰,每配铰一铰制孔后打入相应的铰制螺栓并紧固,完成后即可卸下所有千斤顶,并对大齿圈跳动进行再检测。配钻前后大齿圈跳动值如表3所示,配钻前大齿圈径向跳动误差为1.05mm,配钻后跳动误差为0.92mm,前后误差相差不大且小于要求的1.5mm。

|

表3 大齿圈配钻前后径向跳动数据 |

||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

配钻前/mm |

5.32 |

5.55 |

6.36 |

5.5 |

5.33 |

5.84 |

6.37 |

5.52 |

|

配钻后/mm |

5.85 |

5.95 |

6.27 |

5.47 |

5.35 |

5.58 |

6.27 |

5.56 |

3.5 混合机整体调试

混合机整体调试要求保证齿轮良好啮合,托辊对称性及同轴度达到精度要求,再测量混合机试运行振动值,通过微调打磨等方式降低混合机振动值,以满足生产要求。

首先对小齿轮传动部分进行校正,以未移动的减速机一侧为固定端,调整小齿轮位置。从减速机端焊接出一条横杆,利用两个千分表,同时测量小齿轮轴的径向和轴向位置,利用微动电机转动减速机,每转动90°测量一次跳动值,转动一周测量四次。根据径向和轴向测量的跳动值,利用垫片或螺栓调整轴跳动,重复以上操作,直至低速轴跳动值在要求的20丝以内。测量结果如表4所示,径向跳动误差为7丝,轴向跳动误差为12丝,均满足校正要求。

|

表4 低速轴校正数据 |

||||

|

|

1 |

2 |

3 |

4 |

|

径向/mm |

4.47 |

4.45 |

4.47 |

4.4 |

|

轴向/mm |

3.7 |

3.58 |

3.64 |

3.7 |

固定小齿轮位置后,通过微调托辊来调整齿轮啮合间隙。按照要求,齿顶间隙应为0.25倍齿轮模数,大齿圈模数40,则齿顶间隙为0.25×40=10mm,但是实际考虑到大齿轮振动问题,为提高齿轮的使用寿命,将齿顶间隙控制在14mm较为适宜。通过调节托辊与筒体中心线距离即可调整齿顶间隙。由于小齿轮为旧齿,故以小齿轮工作面测量齿侧间隙结果不理想,无法保证齿轮的传动精度与振动。而齿轮非工作面保留较为完整,因此以小齿轮非工作面测量齿侧间隙,确保齿轮传动的准确性。

齿侧间隙确定后,由于小齿轮齿宽大于大齿圈,在长期的传动过程中,小齿轮工作面受压变形,导致齿面中间凹陷而两侧突起,细微的轴向偏差会影响齿轮传动过程中两侧的平衡;小齿轮工作面的不均匀磨损减少了新旧齿轮啮合的接触点,此为新旧齿轮非对称更换的难题。确定方案为,在齿轮上撒下红丹粉,并转动齿轮,观测小齿轮接触点情况,针对接触点少于70%的齿面进行打磨。方案实施后,虽然齿轮部分渐开线受损,但齿轮啮合时接触点增多,提高新旧齿轮啮合的稳定性,有效降低齿轮啮合过程中引起的振动。为使齿轮快速适应,在齿轮运行过程中添加磨合油,促进齿轮磨合至平稳状态,进一步降低混合机振动。

混合机齿轮经过一段时间磨合后,测量振动值如表5所示,通过对混合机检修前后负载时振动进行对比发现,轴向振动并无明显变化,在水平与垂直方向上,通过矢量计算得出,驱动端振动降低了44.2%,非驱动端振动降低了27%,验证了此次检修方案的有效性,从侧面说明了新旧齿轮非对称更换及调试措施可行性。

|

表5 混合机检修前后振动对比 |

||||

|

|

小齿轮非驱动端 |

小齿轮驱动端 |

||

|

检修前 |

检修后 |

检修前 |

检修后 |

|

|

垂直/mm |

4.8 |

2.8 |

4.2 |

2.5 |

|

水平/mm |

5.6 |

4.6 |

6.3 |

3.4 |

|

轴向/mm |

3.3 |

3.4 |

3.1 |

3.2 |

3 结语

本文针对烧结二次混合机振动异常现象,提出了基于新旧齿轮组合应用的施工方案,该方案使混合机关键部位振幅平均降低了35.6%,通过对项目工序并行化安排及时间的合理化利用,使检修工期比原定时间降低了36%。为同类型设备的修复提供了可行的解决思路。

通过实践经验结合在线监测系统对异常原因进行了系统分析,确定了磨损疲劳及地基螺栓松动为此次混合机产生振动的主要原因。在检修方案制定时,突破传统成对更换齿轮的思维定式,提出仅更换大齿轮而保留旧小齿轮的优化策略。通过对新旧齿轮材料性能、齿形参数的匹配性分析,结合现场调试优化,大幅降低了设备成本与检修工期。同时构建了混合机振动的“故障诊断-方案设计-调试优化-实施验证”的全流程治理体系,为同类设备故障诊断与处理方法提供了实际参考。方案实施后,设备运行稳定性得到保障,满足了烧结生产连续化、高效化的工艺要求。

尽管本研究初见成效,但受条件与周期限制,新旧齿轮长期服役后的磨损规律及动力学性能变化仍需进一步跟踪研究。未来探索智能化监测技术在混合机中的应用[4],以及基于大数据与人工智能的设备故障预测方法[5],能为烧结设备的智慧化运维提供更完善的解决方案。

参考文献

[1] 刘晓伟.改善混合机滚筒振动的方法[J].河北冶金,2013,(06):46-48.

[2] 董绍宾.烧结圆筒混合机振动产生原因及处理方法[J]. 设备管理与维修, 2019(16): 70-71.

[3] 许祥, 陈亚涛.一种圆筒混合机的辊圈修复装置及方法: CN110802365B[P]. 2019-05-22.

[4] 王硕,夏林豫,韩志栋,等.云边协同的润滑油智能监测系统设计与应用[J].数字化转型,2025,2(06):29-41.

[5] 张宇.人工智能算法在仪表故障分析中的应用[J].石化技术,2025,32(05):343-344.