罗云飞1, 杨 涛1, 周江虹2, 春铁军1, 裴元东3, 龙红明1

(1.安徽工业大学冶金工程学院,安徽 马鞍山243032;

2.马鞍山钢铁股份有限公司制造部,安徽 马鞍山243002;

3.中天钢铁集团有限公司铁前管理中心,江苏 常州 213000)

摘 要:随着钢铁行业烧结烟气污染物超低排放标准的持续收紧,烧结料面喷吹技术以其节能减排提质的潜在优势成为新的研究热点,被广泛认为是当前具有一定综合减排效果的烧结过程控制技术。为探究料面喷吹蒸汽的最优工艺制度,查明蒸汽喷吹影响烧结过程的作用机理,以期实现其工业化应用,采用某钢铁厂的烧结原料,研究了蒸汽喷吹总量、喷吹流量及开始喷吹时刻对烧结矿产质量指标及CO排放的影响。结果表明,在50kg级烧结杯原料条件下,料面喷吹蒸汽最佳试验条件应为烧结点火8min后连续喷15min,喷吹流量为0.02m3/min,喷吹总量为180g;此时,较基准相比,垂直烧结速度和利用系数稍有降低,成品率和转鼓强度分别提高0.60%和0.94%,固体能耗降低1.15kg/t,达到最优值,烧结烟气CO浓度降低10.94%;表明喷吹蒸汽的进入使得被其他混匀矿包裹燃料中的碳元素充分反应,发挥高温反应的效果显著,进而提高成品率和转鼓强度;同时适宜蒸汽的加入参与到烧结高温带反应,有利于 H2O 与C和 O2 反应,将还原性气氛的CO转化为CO2,进而降低CO排放和烧结固体能耗。综合来看,在合理的喷吹制度下,料面喷吹蒸汽可起到烧结过程CO减排和改善烧结矿产质量指标的双重效果。

关键词:喷吹蒸汽;烧结;CO排放;质量指标;喷吹制度

2020年中国钢产量13.25亿t,占世界钢产量的53.31%[1]。作为国民经济的支柱产业,钢铁工业能源消耗量约占全国能耗的15%~20%[2-9]。铁矿烧结工序是钢铁联合企业中重要的组成部分,为高炉提供优质炼铁原料的同时也具有高能耗、高污染、余热利用率低等特点[10-13],烧结能耗约占流程总能耗的12%[14-16]。节能、减排和提质是铁矿烧结面临的3大重任[17],近些年来,围绕烧结节能减排和提质要求,在传统方法上衍生了诸多新的技术,诸如烟气多污染物集并吸附脱除技术、烟气/热废气循环、烧结料面燃气喷吹、烧结料面蒸汽喷吹等新技术[18-21],其中烧结料面喷吹蒸汽技术以其高燃料燃烧效率、低污染物排放等显著优势受到广泛关注与认可。

近几年,国内外报道了在烧结料面喷吹蒸汽及其他含氢介质对烧结节能和质量影响的研究,日本JFE公司通过喷吹液化气技术改善了烧结矿质量指标,重点改善了表层烧结矿强度和底层烧结矿还原性[22];同样喷吹含氢介质,梅钢烧结喷吹焦炉煤气也在一定程度上改善了烧结矿质量和还原性[23-24];日本新日铁钢铁公司最早开展向烧结料面喷吹蒸汽的研究,利用水蒸气促进燃料的燃烧,降低烧结所需焦炭用量,减少碳排放及降低抽风机电动机的电力消耗[25];印度BSP公司以及中国沙钢、安钢、首钢京唐先后开展了料面喷吹蒸汽的工业试验和生产实践[26],2016年首钢京唐应用蒸汽喷吹,固体燃耗降低1.64kg/t,并具有抑制二 英生成的效果,有利于烧结节能降耗[27];文献[28]研究了H2O(g)对烧结过程的影响,发现其在适宜的体积分数和喷洒区间时有利于燃烧,进而降低烟气中 CO的排放浓度,提高固体燃料燃烧效率。上述学者针对烧结料面喷吹蒸汽对烧结节能和质量影响进行了研究,但目前对烧结料面喷吹蒸汽的流量、喷吹总量及开始喷吹时刻等具体工艺鲜有报道。

本文根据烧结工艺条件,采用某钢铁厂烧结现场的烧结原料,通过烧结杯试验研究了喷吹总量、喷吹流量及喷吹时刻等因素对烧结矿产质量指标及CO排放的影响,选取了实验室条件下烧结料面喷吹蒸汽的最优工艺条件,为后续料面喷吹蒸汽的工业化应用提供了理论依据和参考。

1 原料性能及研究方法

1.1 试验原料

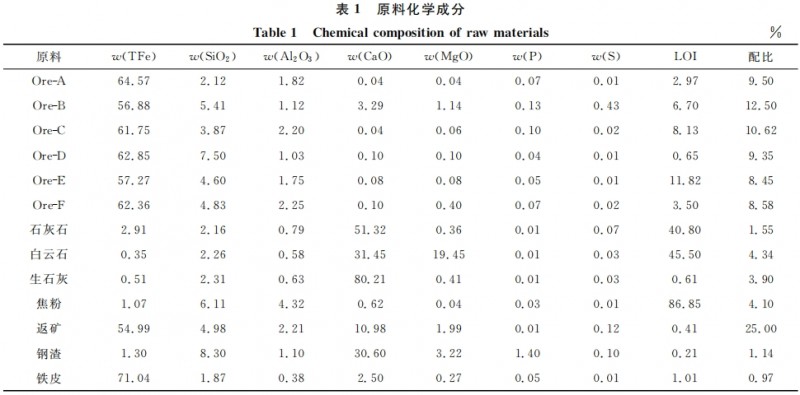

本研究以国内某钢铁公司实际烧结生产中使用的烧结原料,包括:铁矿粉、燃料、返矿、熔剂等,其化学成分及配比见表1。

1.2 试验方法

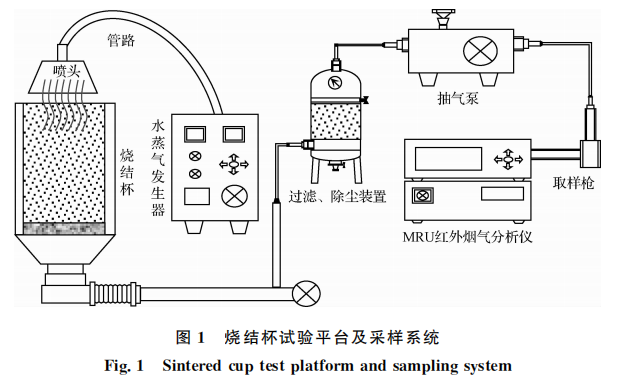

试验采用直径为200mm,高度为800mm 的烧结杯,点火负压为7kPa,点火温度为(1150±50)℃,点火时间为 90s并保温30s,烧结负压为 14kPa。烧结平台及蒸汽喷吹系统示意图如图1所示,试验过程中,采用 TitaDryfasteco抗化学腐蚀隔膜泵(上海泰坦科技股份有限公司)从烟气管道中抽取烧结烟气进行采样,后端采用 MRU烟气分析仪(德国 MRU 公司)对烧结烟气污染物检测。

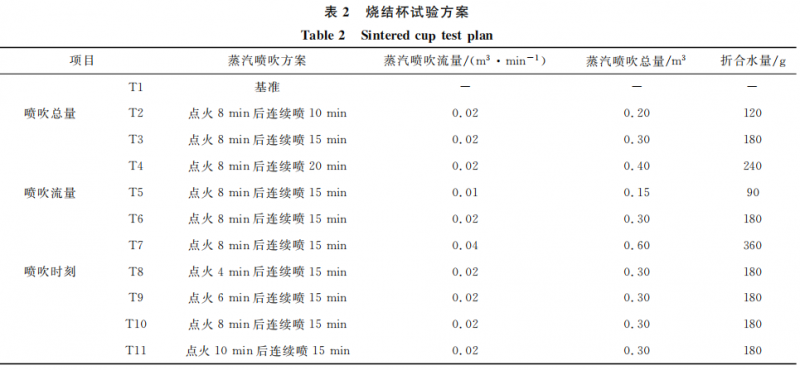

喷吹蒸汽主要用于降低烟气CO排放,通过对该钢铁厂烧结机风箱烟气成分进行检测,从3号风箱开始,一直到12号风箱结束,CO排放浓度均在12000mg/m3 左右,特别是11号风箱CO浓度高达18000mg/m3以上。高CO浓度主要集中在4~12号风箱,因此,试验基准选择在此区域进行喷吹。 针对烧结杯试验,烧结时间约为40min,平均每个风箱对应约2min,4~12号风箱对应烧结杯喷吹时间为8~2min。根据文献[16],适宜的喷洒强度为0.2~0.8kg/(m2·min),烧结杯直径为200mm,蒸汽密度为0.6kg/m3,喷吹量为 0.01~0.04 m3/min。 通过采用该钢铁厂烧结现场的烧结原料,探究喷吹总量、喷吹流量、喷吹时刻及间隔喷吹,考察其对烧结产质量指标、CO排放的影响,具体试验方案见表2。

对烧结烟气中CO数据进行积分处理,计算不同试验条件下烧结过程CO平均排放浓度,再通过烧结烟气平均流量计算排放总量,计算公式为

T =Q×t×C (1)

式中:T为排放总量,103mg;Q为烧结烟气平均流量,m3/h;t为烧结时间,min;C为平均排放浓度, mg/m3。

2 结果与分析

2.1 蒸汽喷吹总量对烧结过程的影响

2.1.1 蒸汽喷吹总量对烧结矿产质量的影响

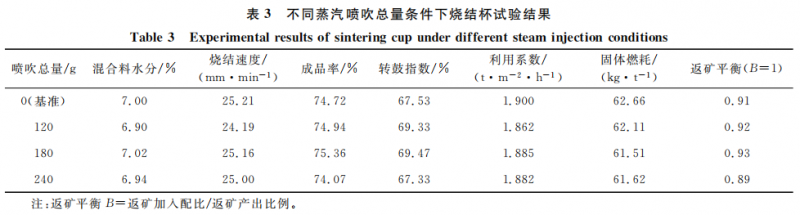

在烧结混合料目标水分为7.0 %条件下,烧结矿质量指标性能见表3。结果表明,蒸汽喷吹总量对烧结矿产质量指标影响较为明显,喷吹蒸汽后,垂直烧结速度和利用系数均有小幅降低,分析认为水蒸气的加入发挥了其高温反应的效果,在一定程度上拓宽了烧结燃烧带,进而延缓了烧结时间。成品率和转鼓指数随着喷吹总量的增加呈现先升高后降低的趋势,分析认为在合适的范围内,随着喷吹蒸汽总量的提高,蒸汽通过部分燃料外层的混匀矿,使得被其他混匀矿包裹的燃料中的碳元素充分反应,其发挥高温反应的效果显著,当喷吹总量为180g时,成品率达到最大值 75.36%,但当喷吹蒸汽过量时,蒸汽与烧结矿表层接触时间过长,导致烧结矿表层质量局部变差,进而形成返矿或粉末,导致成品率和转鼓指数降低。相较于基准,喷吹蒸汽固体燃耗有所降低,当喷吹总量为180g时,固体燃耗降低 1.15jg/t,这就表明喷吹蒸汽促进水煤气链式反应进行,并提供了部分热量。

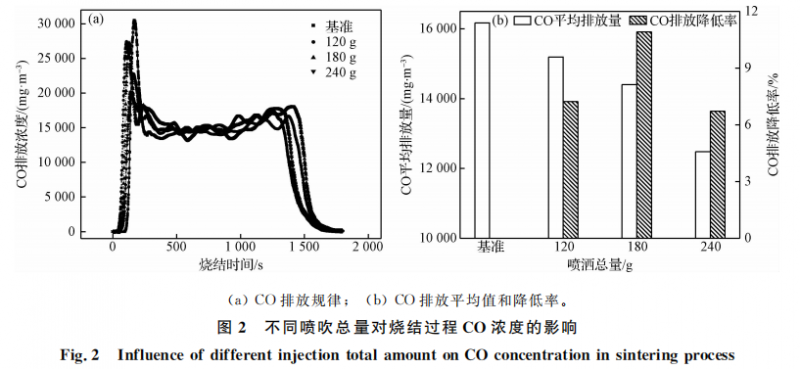

2.1.2 蒸汽喷吹总量对CO排放的影响

不同喷吹总量的条件下,烧结烟气中CO的排放变化如图2所示。在烧结杯试验过程中,在烧结点火阶段,由于采用的是液化石油气点火,导致CO在烧结前3~5 min呈现峰值,随着烧结过程的进行,CO的排放较为稳定,波动较小,烧结升温后,CO排放值迅速降低。在合适的范围内,随着喷吹总量的增加,在相对应阶段的基准试验中,CO的排放明显较低,分析认为,可能是喷吹蒸汽的进入参与了固体燃料碳颗粒的燃烧反应,促进了水煤气链式反应进行,大大加速了CO向CO2的转化,使得CO的排放降低较为显著。

分别对不同喷吹总量试验过程和相对应喷吹时间段基准试验的CO排放曲线进行积分,进而得到CO的平均浓度,就喷吹120g而言,如图2所示,该喷吹阶段,喷吹蒸汽的加入使得CO排放有小幅降低,从积分结果来看,在对应基准试验的10min内, CO平均浓度为16167.27mg/m3,喷吹120g时其浓度为15194.76mg/m3,CO浓度降低7.23%;就喷吹180g而言,相较于对应基准试验的 15min内,CO浓度降低10.91%,结合CO排放趋势分析,喷吹蒸汽的加入使得CO整体排放趋势低于对应基准试验,同时延缓了CO排放第二个峰值的时刻,分析认为,蒸汽的加入参与烧结高温带的反应,同时与部分反应不彻底的燃料接触,延长其高温带的存在时间,由于高温带以还原性气氛为主,喷吹蒸汽的加入有利于H2O 与 C 和 O2 反应,将还原性气氛的CO转化为CO2,进而降低CO排放。当喷吹240g时,在对应的基准试验的20min内,CO浓度降低6.72%。

2.2 蒸汽喷吹流量对烧结过程的影响

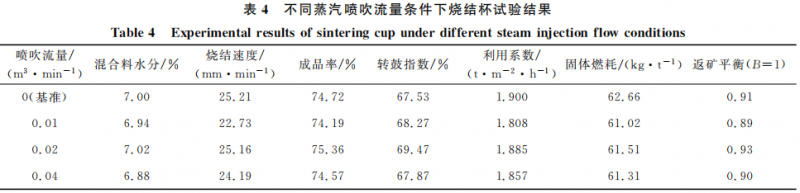

2.2.1 蒸汽喷吹流量对烧结矿产质量的影响

在烧结混合料水分为7.0%条件下,不同喷吹流量条件下料面喷吹蒸汽烧结杯试验中烧结矿质量指标性能见表4。结果表明,喷吹流量对烧结矿质量影响较为明显,垂直烧结速度和利用系数均有不同程度的降低,分析认为,蒸汽的加入发挥了其高温反应的效果,延长了高温带的持续时间,进而延长烧结时间。当喷吹流量为0.01m3/min时,较基准而言,成品率有小幅降低,分析认为,喷吹流量过小,喷吹蒸汽在未到达高温带之前在冷烧结矿凝结成水珠,因此并未发挥其蒸汽作用,同时在抽风作用下自上而下运动,接触到热烧结矿时发生吸热反应,使得部分烧结矿放散无效热量,导致烧结成品率降低。当流量为0.02m3/min时,此时喷吹蒸汽促进水煤气链式反应进行,提供了部分热量用于高温液相烧结矿的黏结,成品率达到最大值75.36%,转鼓指数也达到最大值,同时固体燃耗降低1.15kg/t。当喷吹流量为0.04m3/min时,喷吹流量过大,喷吹蒸汽对表层烧结矿有冲散作用,使得烧结矿表层质量局部变差,进而形成返矿或粉末,最终导致成品率和转鼓指数降低。

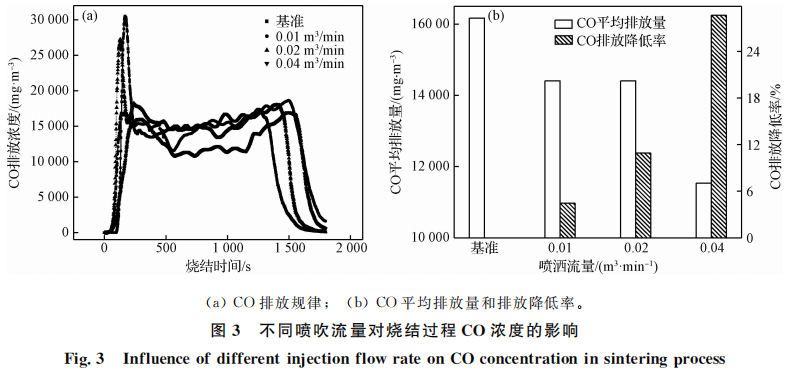

2.2.2 蒸汽喷吹流量对CO排放的影响

分别对不同喷吹流量试验过程和基准试验的CO排放曲线进行积分,进而得到CO平均浓度,如图3所示。总体而言,喷吹不同流量蒸汽对CO均有不同程度减排效果,喷吹流量为0.01m3/min时,CO浓度降低4.45%,分析认为是喷吹流量过小,部分喷吹蒸汽在未到达高温带之前在冷烧结矿凝结成水珠,仅有少量蒸汽参与H2O 与 C和 O2反 应,CO到 CO2的转化效率有限。喷吹流量为0.02m3/min时,CO浓度降低10.91%,表明此时喷吹蒸汽的加入参与烧结高温带的反应,有利于H2O与C 和O2 反应,将还原性气氛的CO 转化为CO2,进而降低CO排放。喷吹流量为0.04m3/min时,其流量过大,不利于烧结矿质量。但由于 较大的蒸汽流量为H2O与C和 O2 反应提供了足够的H2O源,将高温带大量的CO转化为 CO2,同时较大的 蒸汽流量为被其他混匀矿包裹的燃料开辟了反应 “通道”,直至烧结原料 中碳被全部消耗,CO浓度降低28.65%。

2.3 蒸汽喷吹时刻对烧结过程的影响

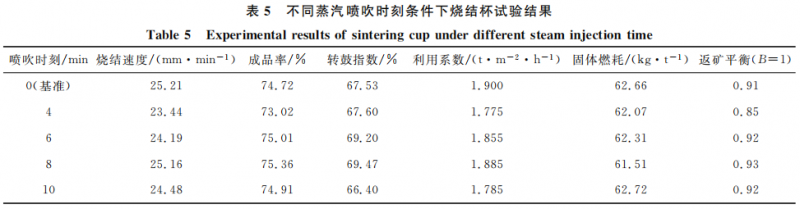

2.3.1 蒸汽喷吹时刻对烧结矿产质量的影响

在烧结混合料水分为7.0%条件下,进行了蒸汽不同开始喷吹时刻烧结杯试验 (表5)。结果表明,随着蒸汽喷吹位置(开始喷吹时刻)的逐步靠后,烧结矿质量指标呈现先升高后降低的趋势,喷吹位置对烧结矿质量影响较为明显,若喷吹位置过前,在高温带并未形成或刚形成时,初始较薄的高温带易被喷吹蒸汽冷凝的急冷作用和水蒸气与碳的吸热反应所影响甚至可能被熄灭,不利于后续反应,进而导致烧结矿质量指标下降。若喷吹位置过晚,由于高温带形成稳定并下移到料层较低的位置,此时喷吹蒸汽使得部分蒸汽在料层内停留时间和路径过长,较晚时间才能接触到高温带并发挥其作用,则对料层中上部的烧结矿质量基本没有好的效果。同时部分蒸汽遇到上部冷烧结矿而冷凝成水,而后在抽风作用下碰到热烧结矿才又吸热成水蒸气,耗散部分烧结成矿液相黏结所用能量,不利于烧结矿质量,从而影响到喷吹的效果。因此,适宜的开始喷吹时刻为点火后8min,此时成品率和转鼓指数最优,同时较基准而言,固体燃耗降低1.15kg/t。

3 结论

(1)烧结料面喷吹蒸汽对烧结矿成品率和转鼓指数提升较明显,同时显著降低固体能耗,但不利于烧结垂直速度和利用系数;烧结料面喷吹蒸汽对降低CO排放效果较为显著,烧结杯试验条件下,适宜的喷吹工艺可使CO浓度降低10%以上。

(2)综合来看,料面喷吹蒸汽最佳试验条件应为点火8min后连续喷15min,喷吹流量为0.02m3/min,喷吹总量为180g,较基准相比,成品率和转鼓强度提高0.60%和1.94%,固体能耗降低1.15kg/t,达到最优值;此时烟气CO浓度降低10.91%。表明烧结料面喷吹适宜的蒸汽可起到CO减排和改善烧结矿质量的综合效果。

参考文献:

[1] 王新东,金永龙.高炉使用高比例球团的战略思考与球团生产的试验研究[J].钢铁,2021,56(5):7.

[2] 徐萌,王伟,孙健,等.超大型高炉高球比低碳冶炼技术应用[J].中国冶金,2021,31(9):98.

[3] 邢奕,张文伯,苏伟,等.中国钢铁行业超低排放之路[J].工程科学学报,2021,43(1):1.

[4] 李新创.新时代钢铁工业高质量发展之路[J].钢铁,2019,54 (1):1.

[5] 高建军,齐渊洪,严定鎏,等.中国低碳炼铁技术的发展路径与关键技术问题 [J].中国冶金,2021,31(9):64.

[6] 张福明.首钢绿色低碳炼铁技术的发展与展望[J].钢铁, 2020,55(8):11.

[7] 于立梅,张若鹏,任翠英.钢铁行业低碳发展标准体系建设研究 [J].中国冶金,2021,31(9):135.

[8] 闫伯骏,邢奕,路培,等.钢铁行业烧结烟气多污染物协同净化技术研究进展[J].工程科学学报,2018,40(7):767.

[9] 王涛,谢春帅.烧结烟气循环技术研究进展与展望[J].冶金能源,2020,39(2):55.

[10] 朱仁良.未来炼铁技术发展方向探讨以及宝钢探索实践[J].钢铁,2020,55(8):2.

[11] 阙志刚,吴胜利,艾仙斌.基于优化粗粒级固体燃料赋存形态的铁矿烧结过程NOx减排[J].工程科学学报,2020,42(2): 163.

[12] 夏建芳,余娠君,王潇杰,等.基于效率目标的环冷机余热回收系统操作参数优化[J].钢铁研究学报,2019,31(7):637.

[13] WANG Gan,WEN Zhi,LOU Guo-feng,et al.Mathematical modeling of parametric studies tudies on flue gas recirculation i-ronoresintering[J].Applied Thermal Engineering,2016 (102):648.

[14] 龙红明,张向阳,李家新,等.铁矿烧结过程SO2的排放特性及过程脱硫的可行性研究[J].过程工程学报,2015,15(2):230.

[15] 龙红明,王毅璠,伍英,等.面向污染物减排的烧结烟气循环研究与应用进展 [J].鞍钢技术,2020 (1):9.

[16] QIANLX,WANGYF,LIU ML,et al.Performance eval- uation of urea injecti on the emission reduction of dioxins and furans in a commercial municipal solid waste incinerator [J].Process Safety and Environmental Protection,2020,146:577.

[17] 裴元东,欧书海,马怀营,等.烧结料面喷吹蒸汽对烧结矿质量和CO排放影响研究[J].烧结球团,2018,43(1):35.

[18] Fan X H,Yu Z C,Malcolm K H G,et al.Flue gas recircula-tion in iron ore sintering process[J].Ironma king and Steel- making,2016,43(6):403.

[19] 范晓慧,甘敏,陈许玲,等.铁矿烧结节能减排现状及其研究进展[C]//第十五届全国炼铁原料学术会议论文集,合肥:中国金属学会,2017:1.

[20] 张龙强,陈剑.钢铁工业实现“碳达峰”探讨及减碳建议[J]. 中国冶金,2021,31(9):21.

[21] 范晓慧,甘敏,季志云,等.复合气体介质烧结的节能减排技术开发与应用[J].钢铁,2020,55(8):144.

[22] Nobuyuki Oyama,Yuji Iwami,Tetsuya Yamamoto,et al.De-velopment of secondary-fuel injection technolgy for energy reduction in the iron ore sintering process[J].ISIJ Interna-tional,2011,(51)6:913.

[23] 韩凤光,许力贤,吴贤甫,等.焦炉煤气强化烧结技术研究[J].烧结球团,2016,41(2):12.

[24] 李和平,聂慧远,韩凤光,等.焦炉煤气强化烧结技术在梅钢的应用[J].烧结球团,2015,40(6):1.

[25] Prasad A,林立恒.烧结机料层喷汽加湿装置应用效果[J].现代冶金,2014(1):7.

[26] 白晓军,郭军伟,刘月建.烧结料面喷蒸汽实验及效果分析 [J].河南冶金,2020,28(3):4.

[27] 裴元东,史凤奎,吴胜利,等.烧结料面喷洒蒸汽提高燃料燃烧效率研究 [J].烧结球团,2016,41(6):16.

[28] FAN Xiao-hui,YU Zhi-yuan,GAN Min,et al.Appropriate technology parameters of iron ore sinthering process with flue gas recircu-lation[J].ISIJ International,2014,54(11):2541.