怎样通过工艺技术手段降低烧结矿成本

刘家良

(河钢唐钢)

摘要:烧结作为为炼铁生产提供主要含铁原料的最重要的生产工序,在铁前成本一体化的理念下,降低烧结矿全铁单品位成本,是烧结工作的重点内容,也是近年来烧结生产主要研究的课题之一。烧结工序的总成本由原料成本和加工制造成本两大部分组成。其中原料成本的高低是由原料价格、烧结矿品质要求和烧结工艺技术水平决定的;加工成本由设备使用折旧成本、人工成本、能环成本等组成。本文论述怎样通过工艺技术手段来降低烧结矿全铁单品位成本和加工成本,并论述了烧结矿品位与炼铁综合成本的关系。

关键词:铁前成本一体化;烧结矿单品位成本;工艺技术手段;烧结矿品位;炼铁综合成本

烧结作为钢铁长流程企业的首道综合生产工序,烧结矿成本始终在钢铁冶炼原料总成本中占比一半以上。尤其近些年来,在国际经济形势和国家宏观调控的大背景下,国内钢铁市场供大于求、行业内竞争激烈,这对钢铁企业的成本控制提出了更严格的要求。作为原料成本占据半壁江山的烧结来讲,分担降成本的主要工作就是烧结工艺技术人员义不容辞的责任。

1 烧结矿降成本工作的原则

烧结的降成本工作的目的是降低整个钢铁长流程的成本,所以为了实现这个目标,烧结的降成本工作要有必须遵守的原则。

2.1烧结矿降成本工作必须在保证烧结矿产质量,满足高炉需要的前提下进行。

烧结工序的生产目的主要是满足高炉生产优质、高产、低耗的生产目标。烧结的降成本工作也必须满足这个要求。

2.2 烧结矿降成本工作必须服从铁前成本一体化的前提。

有些钢铁企业为了降低烧结矿吨矿成本大量配加低价、低品矿粉,较高比例使用钢铁生产内部循环料,超标的有害成分进入钢铁流程,致使烧结矿品位降低、质量下降、高炉生产炉渣量增大、焦比增高、产量降低、炉况波动、影响炼铁生产顺行。这不仅升高了铁前成本,而且还打乱了原有的生产组织秩序,甚至减少了高炉的正常使用寿命。所以铁前的某一个生产环节的低成本,不一定能使铁水总成本降低。当铁前综合成本升高时,即使铁前某一工序成本再低也没有实际意义。铁前单工序成本必须服从炼铁综合成本,铁前各单位必须以高炉为中心,以炼铁综合利润最大化为目标,实际做到铁前成本一体化。

2.3 烧结矿成本工作的顺序是:优质→高产→低耗。

保证烧结矿的优质是烧结工艺生产工作的重中之重。优质的烧结矿是高炉顺行的有力保障,也是控制乃至减少铁前成本的先决条件。烧结矿的高产原本就是降低烧结矿成本的重要手段。高产意味着烧结可以在同样的生产条件和时间内量更高,在加工总成本没有变化的情况下增加产量,这样就相应降低了烧结的单位加工成本。所以烧结矿降成本工作时应按照先保证烧结矿优质,再保证其产量,最后进行降耗工作的顺序进行。

2.4 用优化配料工艺保证烧结矿矿相组成的合理性

炼铁主要讲究铁平衡。烧结讲究物料平衡。烧结配料技术的应用主要是保证生产过程的物料平衡。物料平衡是由矿相组成的合理性决定的。所以烧结配料的控制首先要保证矿相组成的合理性。烧结过程的控制应首先保证烧结物料的矿相组成到烧结矿矿相组成变化的合理性,其次才是确定各工序随着物料变化操作手法的合理性。

3 降低烧结矿全铁单品位成本的方法

烧结工艺生产是为炼铁生产提供主要含铁原料的工序。烧结矿的成本在铁水成本中占比最大,控制烧结成本是炼铁生产成本控制的关键。在先进的铁前成本一体化的理念下,单独降低烧结矿的吨矿成本已经被事实所淘汰,降低烧结矿全铁单品位成本已经成为降低铁前成本的最重点内容。

1、优化配矿结构:要降低烧结矿全铁单品位成本首先必须计算烧结各种含铁原料的实际应用价值。根据实用价值制定烧结主要铁料用量范围,然后根据炼铁生产的要求、各种铁料的物化性能和物料实际情况确定各种物料的配比范围值。最后在配料原则的框架下微调各种铁料用量,在满足上述烧结降成本前提的条件下,确定所下配比能使烧结矿单全铁单品位成本降至最低。

❶预算铁料的实用价值

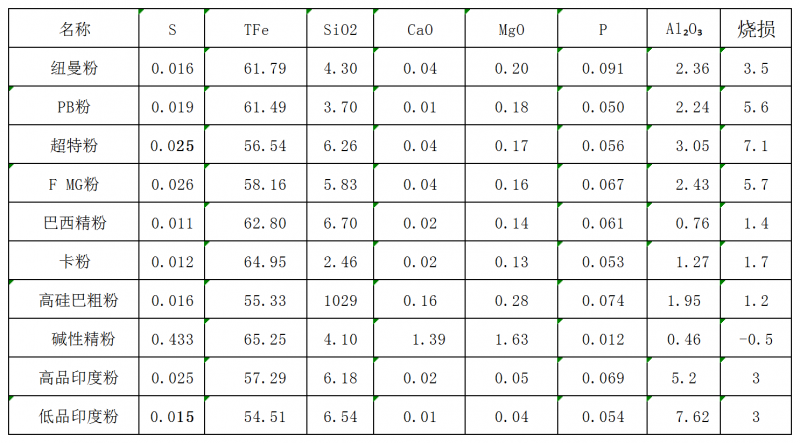

想预算铁料的实用价值首先得对铁料的化学成分进行分析,烧结常用物料成分表格(表1)

表1

根据许满兴教授提出的铁矿粉的实用价值公式:

P=C1Fe+C2(CaO+MgO)-C3(SiO2+Al2O3)-C4[CaO+MgO+SiO2+Al2O3+2(S+P)+5(K2O+Na2O+PbO+ZnO+As2O3+Cl)+结晶水]

公式中:C1—铁矿粉成本;C2—铁矿粉中碱性脉石的价值;

C3—铁矿粉中酸性脉石所消耗熔剂的使用量的价值;C4—铁矿粉中除铁的各种化合物外,其他元素及其氧化物消耗燃料的使用量的价值。[1]

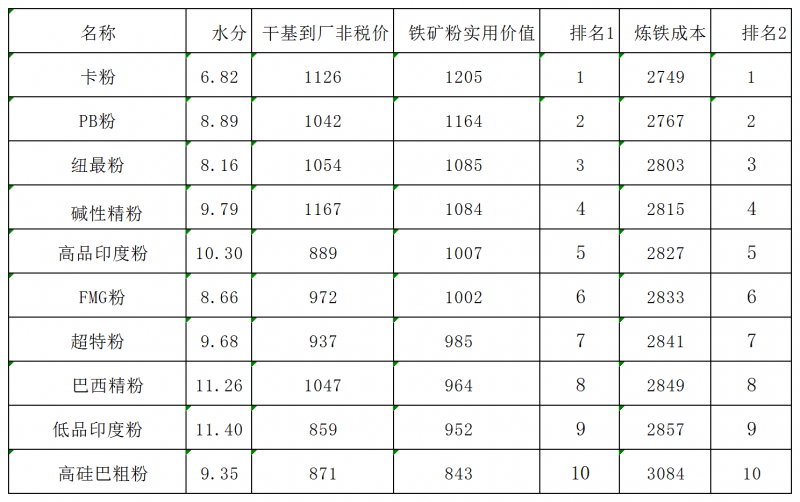

计算出炼铁实用价值,并排名(表2)

表2

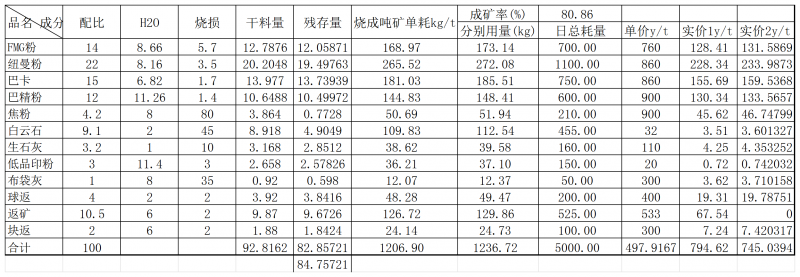

❷计算烧结矿全铁单品最低成本的方法

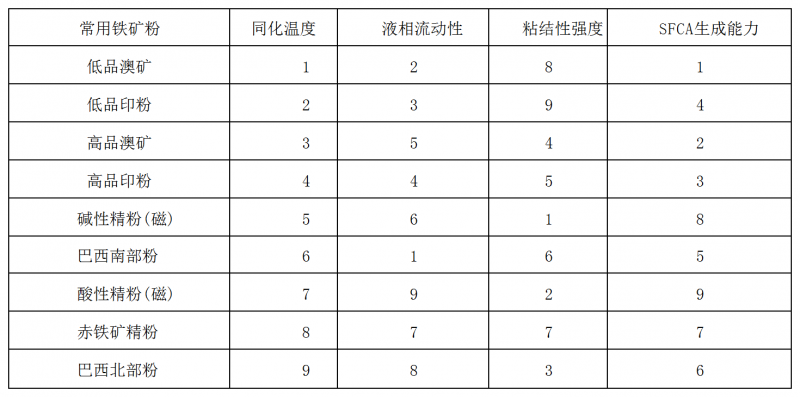

使用优先定硅原则(根据高硅低碱、低硅高碱原则和二元碱度的要求确定烧结矿中二氧化硅含量,高碱度烧结矿的二氧化硅含量为4.7-5.7为最佳值,三氧化二铝不超过二氧化硅量的一半为最佳,氧化镁的配入量需要使烧结矿的二元碱度与四元碱度的比值1.1-1.2之间为最佳,其他金属及脉石成分≤1%,剩下的成分为铁的氧化物;化验烧结矿全量值为99%-100%。)确定烧结矿中的各种成分比值,反推物料配比,同时确定烧结降成本的前提得以保证。现在国内最主流的烧结配比是外矿粉为主,铁精粉为辅的配料方法,铁精粉最佳配入物料总比例10%-20%;外矿粗粉最佳配入物料总比例为35%-55%。外矿粉的选择顺序参考铁粉的实用价值(表2)和矿粉的高温性能(表3)。各种矿粉的具体配入量还需按混合料粒度组成、亚铁含量、矿相组成和成本的要求综合衡量获得。具体计算过程用配料配比表模拟配比,然后配合成本计算表(表4)算出预想烧结矿全铁单品位价格,直至最低。

表3

表4

2、加强工艺操作:烧结由于工艺操作不当引起生产事故,从而导致烧结矿成本的增加,要注意以下两项工作的进行。

❶要加强各工序、各岗位之间的联系与配合,树立上游岗位为下游岗位创造有利的生产条件的原则。比如配料师应在变料时预测到的烧结情况及时告知烧结生产方,指导其操作;原料工序混取物料有数量或顺序变化时,应及时告知烧结生产工序;烧结生产各岗位生产情况变化时的联系与预知等。

❷要经常组织各烧结工艺环节重点职务和岗位人员参加工艺技术培训。目标要做到:会操作,而且懂得为什么这么操作—知其然知其所以然。这样能保证员工遇到突发的情况时从容应对。

3、改善工艺布局:工艺布局的不合理性主要表现在一次配料与二次配料流程中给料量、装载量的偏差;烧结各配料仓位置布局不合理;烧结流程长度、给料能力与混合料造球、打水、料温、烧结台车栏板高度、布料装置等工艺参数的不匹配;高炉酸性返矿和烧结碱性返矿的掺杂;除尘灰的混乱使用等等。每个生产单位的工序都有独特的工艺布局特点,需要具体问题具体分析。

4 用生产工艺降低烧结矿加工成本的措施

有许多厂矿企业把降低烧结矿加工成本当成烧结工艺以外的单独部门或项目,忽略了烧结工艺对加工成本的影响,致使烧结的加工成本较高而无法从源头加以控制。其实很多情况下,烧结工艺都会对烧结的加工成本造成不同的影响,所以要有相应的措施加以解决,以下具体说明。

1、烧结工艺对设备费用的影响:

❶烧结配料工艺的合理性与否决定物料好烧与否,在稳产情况下对设备的影响不明显,但在追产情况下,不好烧的物料极容易对风机、烟道、烧结机运转机构和台车造成人为性损害。解决方法:配料工艺技术人员应技术全面,任何要求和环境下都应有相应的配料手法,做到“能配能烧”给烧结岗位方便操作打好基础。

❷配料工艺的不合理会对烧结机操作者造成巨大误导。如低熔点物质或液相不足时产生的烧结软熔带过薄时,误导操作人员认为燃料不足而持续地增加燃料,这时容易造成燃比过高,发生烧结矿板结甚至烧毁皮带等生产事故。解决方法:配料工艺人员应随时观测和咨询烧结生产情况,及时调整不合理之处。

❸工艺的不合理会对生产设备造成二次损害,比如配碳量过大发生粘台车、堵塞溜槽、卡停烧结机等现象,这时检查原因不到位就容易出现二次损伤烧结机传动机构等事故。解决方法:生产管理和中控人员随时监控和验算配料工序,发现问题及时处理。

❹工艺布置的不合理会对烧结生产设备造成损害。比如生石灰提前打水过量容易使混合机内壁粘料过多或者衬板脱落等。解决方法:烧结工艺技术人员应经常实地检查生产中工艺布局的合理性,结合本岗位生产人员,制定最合理的工艺布局。

2、烧结工艺对“风、水、电、汽”等能源费用的影响

❶工艺对“风”的影响主要表现在配料粒度组成不合理、布料不均匀、压料不够等情况。致使跑风漏风或频繁开闭风门,造成对风机伤害。同时影响风的应用和电量的额外损耗。解决方法:配料师下达配比时加强对粒度组成的控制,烧结生产方应尽力保证物料下料的稳定性、水碳比例合适、均匀布料、注意台车两侧和料面压料、保持废气温度和负压曲线的稳定性。

❷工艺对“水”的影响主要表现在混合料加水控制粗糙或大水大碳烧结造成水的浪费。其次表现在工艺生产的控制不到位造成成品皮带过量打水和其他循环水的跑冒滴漏等。解决方法:配料师对每个配比混合料加水量要有充分的预判,提前告知相关人员注意加水量、细化物料波动时对加水量的操作、用配料工艺技术解决产量问题,避免用大水大碳操作增加烧结毛矿的现象;严格控制好水碳比例,烧结机岗位不能因为控制水碳不到位给成品岗位造成不利影响。

❸工艺对“电”的影响主要表现在对主抽风机风门和冷却风机风门控制的不合理,造成电的浪费;其次是余热发电不能连续启动造成的浪费。解决方法:开机时应循序渐进地调节风门开度,设定好烧结各段的给风量和风门开度,每次换料根据物料情况迅速调整料层厚度、水碳比例和压料程度。保证烧结过程最佳的生产状态,稳定风机风门开度和风机电流;余热发电想要连续稳定地运行取决于烧结焙烧过程的稳定,应使用烧结工艺技术保证烧结料层的自动蓄热能力来增加烧结矿的热量,单纯地添加燃料提高烧结矿温度并不可取。

❹工艺对“汽”的影响主要表现在盲目地使用蒸汽提高料温,造成蒸汽的浪费。蒸汽带入的水分过多和料温过高更会对烧结过程造成严重的不利影响。解决方法:烧结混合料的料温不是越高越好,控制应在60-65℃之间。

3、烧结工艺对人工费用的影响

❶烧结配料工艺必须细致而合理。不合理的配比会对烧结生产造成巨大的产质量影响,甚至发生工艺生产事故。浪费大量的恢复生产、抢修加班等人工费用。解决方法:烧结配料人员必须有丰富的生产经验和配料知识,在配料原则的框架下计算配料配比,确保配比的合理性。

❷烧结一次配料的混合料水分过小造成粉尘损耗和除尘电耗增加,过大造成设备粘料,耗费大量人工清理。解决方法:尽量使一次配料的混合料水分控制在最佳范围值:5%-7%。

❸工艺布局不合理时,烧结生产人员增多,造成人工的浪费。解决方法:减少热筛等不必要的工序、合并可同时作业或巡检的工艺流程、简化成品固定筛为流筛等。

❹重点工序员工的工艺技术水平不高易造成生产事故,从而引发岗位人数的增加。解决方法:首先有规律、有针对性地培训重点岗位和领导岗位员工,使其对本岗位的工艺理论和操作技术全面掌握,在实际生产中应付自如。然后在提高工人待遇的情况下逐渐合并岗位或减少员工,从而节约人工成本。

4、烧结工艺对环保节能费用的影响

❶烧结配料配比搭配的不合理会导致烧结矿中的游离物质过多。游离物在烧结过程中逐渐变干、变细,然后大量地被抽风带入除尘器,甚至由烟筒排入大气,造成物料浪费的同时造成对环境的污染。解决方法:严格按矿相组成比例配料,尽全力消除烧结过程中的游离物质;当有不易矿化成分配入时采用提高熔燃比、配加亲水物料、加大水分和压料生产等措施降低游离物质被气流带走的比例。

❷对物料粒度水分控制不严格、对除尘风门控制不细腻,易造成除尘风量的浪费。解决方法:严格按配料标准控制物料粒度、水分,当熔剂和燃料粒度、水分合适时,可以根据实际情况减少除尘风门开度,这样既降低了除尘电耗,减少了物料损耗和除尘粉尘量又保护除尘管道少受磨损。

❸烧结工艺技术不到位容易造成烧结矿烧成差,粉尘多,造成除尘系统的负担增大;由于工艺不合理导致烧结的抢产造成在烧结成品系统皮带打水,蒸汽和粉尘堵塞除尘系统。解决方法:每个烧结生产工艺环节都要齐抓共管烧结矿产质量,每个烧结工艺工序都要为下一个工序的方便操作负责。

5 烧结矿品位与炼铁综合成本的关系

近些年来随着钢铁生产企业深挖潜能与成本控制的细化,高炉综合入炉品位与炼铁成本的关系日益成为铁前降成本的主要研究课题。

1、提高炼铁含铁料的综合入炉品位会增加炼铁应用铁料的采购成本 ,但适当地提高炼铁的综合入炉品位更有利生产和降低吨铁成本。比如增强高炉的冶炼强度,提高利用系数,增加单位产能、降低焦比、提升喷煤量、降低吨铁矿耗等等。

我国现有的非常成熟的高炉炼铁生产经验已经证明 :全铁综合入炉品位提高 1 % ,高炉焦比下降 2 % ,产量提高 3 % ,吨铁渣量减少 30-40 kg ,可多喷煤粉 15-20 kg。

2、以下几个公式可以说明综合入炉品位对铁水成本的影响 :

①含铁原料成本变化量(元) = 品位升高后的吨铁单耗 × 品位升高后的铁矿石价格 - 原吨铁单耗 ×原铁矿石价格 ;

②产量变化对生铁成本影响量(元) = 制造费用 ×(1 - 原产量/ 品位升高后的产量) ;

③燃料成本变化量(元) = 品位升高前后的焦比变化量 ×焦炭价格 - 品位升高前后的煤比变化量 ×煤粉价格。

通过上述公式可以算出提高综合入炉品位确实提高了入炉铁料价格,但是吨矿矿耗下降、铁水产量增加和综合焦比降低致使炼铁综合成本降低。所以烧结矿品位的适当提高也会使炼铁吨铁综合成本降低。[2]

3、烧结矿的矿相组成在宏观结构上决定了烧结矿的质量,在其含铁量上决定了烧结矿的品位。高碱度烧结矿的矿相组成决定了其品位不能过高或者过低。大量的实践经验和实验数据表明高碱度烧结矿在保证其质量要求的前提下,品位上限范围值为TFe57-58;品位下限范围值为TFe53.5-54.5。

综上所述当矿石价格平稳或下降、焦炭价格平稳或上升时高碱度烧结矿的品位应尽量保持在TFe57-58;当矿石价格上升、焦炭价格下降时则可根据实际情况降低高碱度烧结矿品位要求,最低不能低于TFe53.5。

6 结论

通过工艺技术手段可以直接有效的降低烧结成本,但烧结降成本工作务必要在其前提原则下进行。每个钢铁冶炼企业都应重视工艺技术的应用,根据现场条件研究符合自身实际情况的配矿原则和具体的工艺降成本措施。

参考文献:

【1】许满兴,张天启.铁矿石优化配矿实用技术.[M].北京:冶金工业出版社,2017,73-76.

【2】王 炜1 , 薛正良1 , 陈畏林2 , 贾 斌2 , 徐智慧2 , 黄贤波2高炉精料与炼铁成本的关系研究。<<中国冶金>>第 16 卷第 5 期 2006 年 5 月