武 轶,张晓萍,李帮平,袁 鹏,熊德怀,朱贺民

(马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000)

摘 要:本文针对带式烧结机抽风烧结的自动蓄热作用导致料层垂直方向上热量分布严重不均问题,通过烧结杯分层试验探究了各层烧结矿性能差异机理,研究了上部料层强化烧结技术。结果表明:烧结上部料层压实程度低于中下层,且处于“骤热骤冷、高温区保持时间短”的状态,以至于该层返粉率明显高于中下层;通过上部料层单独配料、布料的方法,从烧结矿碱度、配碳、配矿、混匀制粒、抽风负压及协同耦合等多方面优化,可显著提高上层烧结矿以及整体烧结矿的成品率。采用多项协同耦合技术强化后,上层烧结矿成品率提高5.31%,增长了9.19 个百分点,整体烧结矿成品率提高了3.54%,增长了5.25 个百分点。

关键词:烧结;返粉;成品率;分层

烧结返粉主要由未烧结的混合料及未烧好的小粒级烧结矿构成,其多少直接关系到烧结矿产量高低,也是反映烧结矿质量的重要指标[1-2]。通过对烧结矿分层、分区域研究[3-10],烧结工作者对返粉在烧结台车横截面上的分布特征有了充分认识。烧结料层的上部及烧结台车两侧边缘的返粉率显著高于料层的中、下部和台车中间,是烧结返粉的重要来源。本文在对各层烧结矿性能差异机理分析的基础上,研究了烧结上部料层强化技术,以期降低烧结上层乃至整体烧结矿的返粉率。

1 料层各层烧结性能差异机理分析

1.1 各层烧结温度差异

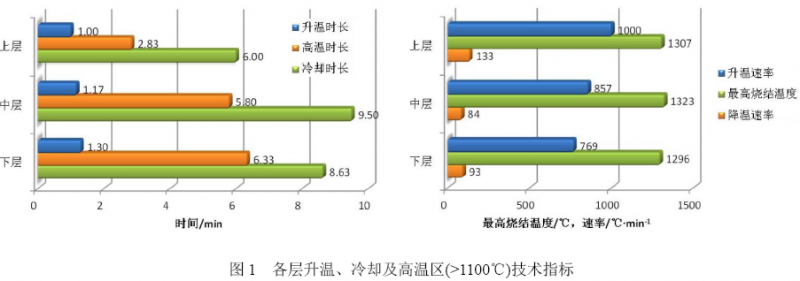

图1 为各层烧结过程技术指标,不同解剖层中烧结过程温度变化过程相差较大。各解剖层中升温时间(即从100℃升高到1100℃的时间)的多少顺序为上层<中层<下层;各解剖层中冷却时间(即从1100℃降低到300℃的时间)的多少顺序为上层<下层<中层,上层的降温速率远高于中、下层。可见,与中、下层相比,烧结料上层处于“骤热骤冷”的环境。

各解剖层中最高温度相差不大;而各解剖层中高温区保持时间(即高于1100℃的时间)的长短顺序为上层<<中层<下层。上层的高温区保持时间短,仅为中、下层的46.7%。为了从温度和保持时间这两方面来综合评价烧结过程中高温区的状况,提出“高温区热强度”概念,即烧结温度从上升至1100℃开始到降低至1100℃时的温度曲线与其对应的时间值所包围的面积作为高温区热强度(℃·min)。各解剖层中高温区热强度的大小顺序为上层<<中层<下层。上层的高温区热强度仅为中、下层的46.24%。

1.2 各层烧结矿性能差异

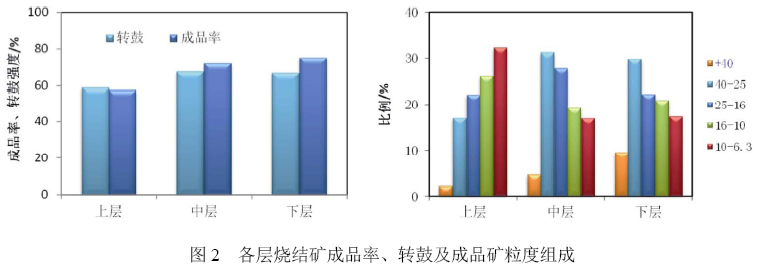

图2 为各层烧结矿性能指标。上层烧结矿转鼓强度比中、下层平均低8.2%左右,中层转鼓强度比下层略高;上层烧结矿成品率比中、下层分别低14.44%、17.46%,下层成品率比中层略高,上层烧结矿中占42.2%为返粉;上层烧结矿的粒度组成呈现右偏态分布,随着粒径变小所占比例呈现越高的趋势,上层10~16mm、6.3~10mm 的比例明显高于中下层;随着解剖位置下移,成品烧结矿中>40mm、>25mm 的比例逐渐增加,下层烧结矿平均粒度较上层大5.8mm、中层较上层大4.8mm。中下层烧结矿大颗粒比上层多,细粒级(–6.3mm粉末)比上层少,粒度组成明显优于上层。

上层烧结矿质量明显差于中、下层的原因在于:烧结上部料层压实程度与中下层相比要低,物料之间接触相对不够紧密、间隙较大,为烧结过程中液相的形成和较大矿石颗粒被液相粘结造成困难;另一方面,上层烧结矿升温速度过快,在烧结过程中自动蓄热作用较弱,热量不是很充足,且在抽风作用下烧结矿表层受吸入的冷空气作用冷却速度快所产生的玻璃质较多,即烧结上层处于“骤热骤冷、高温区保持时间短”的状态,以至于该层烧结矿的成品率和转鼓强度较低,返粉较高。此外,还可以看出各层最高烧结温度并不是传统上认为的不同位置烧结矿性能差异的影响因素。

2 烧结上部料层强化试验

针对厚料层烧结中沿料层高度热量分配不合理,上层烧结矿质量明显低于中下层的问题,采用将烧结上部料层与中下层区分开,单独进行配碳、配矿、碱度、制粒、抽风负压等烧结工艺参数的优化,以提高上层烧结矿质量、降低烧结过程能耗。

2.1 烧结上部料层各单项强化措施对比

2.1.1 对上层高温区的改善作用

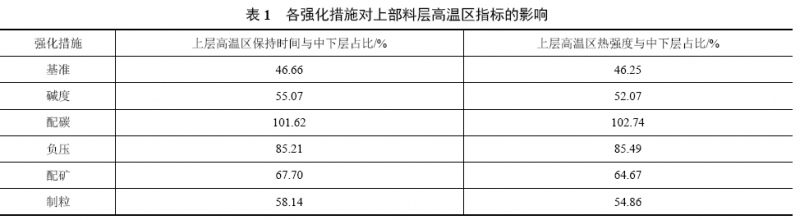

各强化措施对上部料层高温区指标的影响见表1。在各种强化措施中,以调整上部料层配碳对高温区保持时间和高温区热强度的改善效果最好,上、中、下层烧结温度差异大幅度缩小,热量分布最为均衡,降低上部料层烧结负压次之,再次为上层配用磁铁精矿,上部料层原料强化制粒、上层原料提高碱度两措施对延长高温区保持时间和增强高温区热强度的作用有限,对改善各料层烧结温度分布差异作用较小。

上部料层高温区指标改善效果排序:配碳>负压>配矿>强化制粒、碱度。

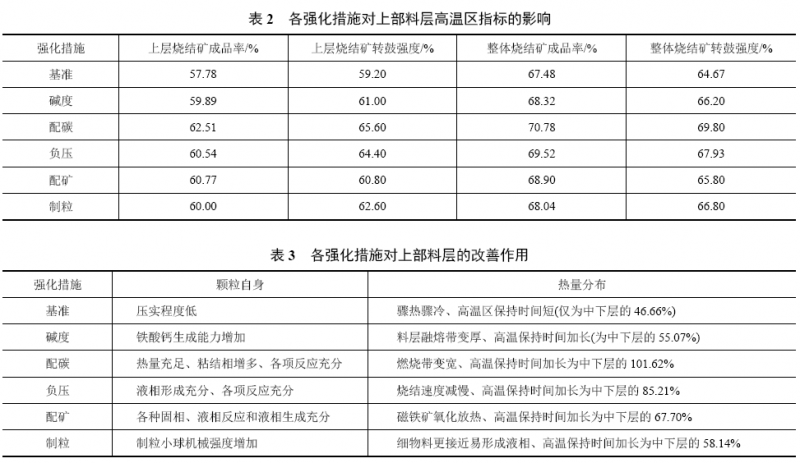

2.1.2 对上层烧结矿质量的改善作用

各强化措施对上部料层烧结矿质量指标的影响见表2。各强化措施对上部料层烧结矿质量改善作用见表3。在改善上层烧结矿成品率方面,各强化措施中,调整上部料层配碳缓解了上部料层烧结面临的颗粒自身和热量分布两大问题,尤其是在热量方面,因此其对上部料层烧结矿质量的改善效果最好;上层配用磁铁精矿、降低上部料层烧结负压从补充部分热量、减缓烧结速度这两方面着手在一定程度上缓解了上层烧结问题,改善效果次之;上部料层原料强化制粒、上层原料提高碱度两措施着重在颗粒自身优化,调整热量分布方面作用有限,因此改善效果再次。

在改善上层烧结矿转鼓强度方面,各强化措施中,调整上部料层配碳的改善效果最好,降低上部料层烧结负压次之,上部料层原料强化制粒、上层原料提高碱度、上层配用磁铁精再次。

2.2 烧结上部料层耦合强化试验

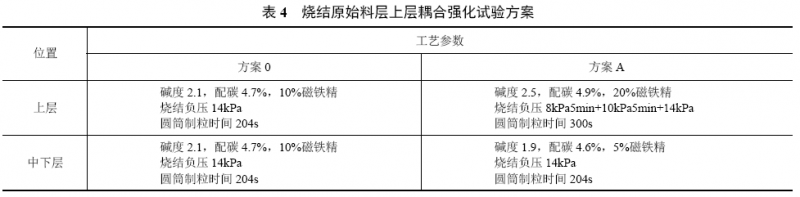

综合上述强化措施,在上部料层应用耦合强化技术。在保持烧结料总碱度、总配碳量、总磁精矿量相同的情况下,烧结料上层按不同碱度、不同燃料用量与中下层分开单独进行配料、混合、强化制粒(制粒时间由204s 延长到300s),使烧结料碱度及燃料用量、磁精矿配比沿料层高度方向从上层到中下层依次减少(详见表4)的方法分2 层布料,然后点火、烧结,烧结负压按试验方案调整,对烧结矿切割为3 层取样并破碎,测定烧结矿的粒度组成分布、落下强度和转鼓强度。

2.2.1 对不同位置烧结温度的影响

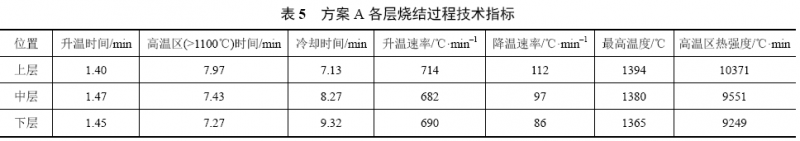

方案A 的各层烧结过程技术指标见表5,上部料层进行耦合强化烧结后,上层的高温区时间延长到7.97min,达到与中、下层烧结高温区时间(分别为7.43min、7.27min)108.39%的水平,上层的高温区热强度提高到10371℃·min,是中、下层高温区热强度的110.33%,烧结料层中温度分布趋向合理,彻底扭转了上部料层热量不足的局面。

2.2.2 对烧结矿整体性能的影响

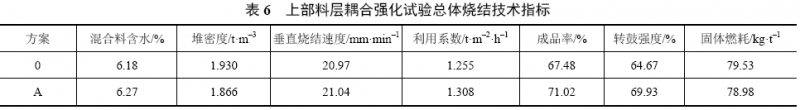

上部料层耦合强化试验总体烧结技术指标见表6。从烧结整体技术指标来看,对上层原料采用耦合强化技术后,烧结矿整体垂直烧结速度和利用系数、成品率、转鼓强度均有不同程度的升高,烧结矿固体燃耗降低。其中,整体成品率高出基准组3.54%,增长了5.25 个百分点,整体转鼓强度较基准组高出5.25%,增长了8.13 个百分点,整体烧结利用系数高出基准组0.053t/(m2·h),增长了4.22 个百分点。

2.2.3 不同位置烧结矿的性能差异

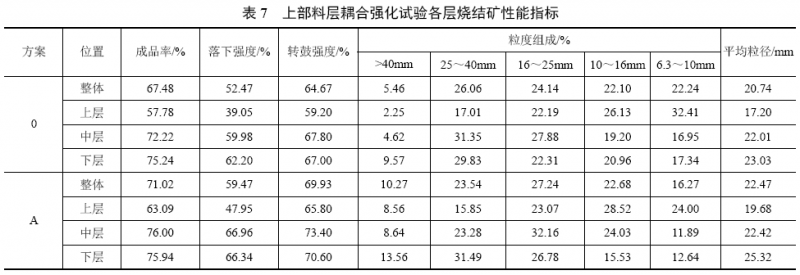

各层烧结矿性能指标见表7,烧结上层原料进行耦合强化烧结后,上、中、下层的烧结矿成品率、转鼓强度均有下同程度的改善,方案A 的上层烧结矿成品率提高了5.31%,增长了9.19 个百分点,上层与整体烧结矿成品率的差距由9.70%缩小到7.93%;方案A 的上层烧结矿转鼓强度提高了6.60%,而上层与整体烧结矿转鼓强度的差距也由5.47%缩小到4.13%;上层烧结矿粒度组成中>16mm 比例明显增加,6.3~10mm比例呈现降低趋势,上、中、下层烧结矿平均粒度均高于基准组。

3 结论与建议

(1)在对厚料层烧结上、中、下各层烧结矿性能差异及其机理的系统剖析基础上,从烧结矿碱度、配碳、配矿、混匀制粒、抽风负压及其协同耦合技术方面研究,采用上部料层单独配料、布料的强化方法可显著提高上层烧结矿以及整体烧结矿的成品率。

(2)实验室最佳上层强化条件为:上层碱度提高0.4(下层碱度下降0.2,总体碱度2.1 不变)、配碳提高0.2%(下层配碳下降0.1%,总体配碳保持不变),磁铁精配比提高10%(下层磁铁精配比降低5%,总体磁铁精配比保持不变),混合料二混圆筒制粒时间延长96sec(下层混合料二混圆筒制粒时间保持不变),烧结负压采用逐步递增的方式(下层烧结负压保持不变),在进行协同耦合优化后上层烧结矿成品率提高5.31%,增长了9.19 个百分点,同时整体烧结矿成品率提高了3.54%,增长了5.25 个百分点。

(3)考虑到此技术在现场实施对现有工艺流程改动量以及场地要求,提出两种实施方案:一是单项强化,二是耦合强化。其中,单项强化方案工艺流程简单,适于场地允许的旧烧结机改造;耦合强化方案工艺流程复杂,适于新建烧结机。

参 考 文 献

[1] 康旭, 史先菊, 李军. 返矿的物化特性及其对烧结过程的影响研究[J]. 烧结球团, 2014, 39(2): 5-8.

[2] 孙艳红. 烧结返矿产生机理分析及控制途径探究[J]. 世界有色金属, 2016(7): 147-148.

[3] 姜涛, 李光辉, 许斌. 烧结生产进一步提质节能的途径—均热高料层烧结[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集.

[4] 龙红明, 左俊, 王平. 厚料层烧结高度方向均质性研究[J]. 烧结球团, 2013, 38(4): 1-6.

[5] 裴元东, 安钢, 赵志星. 厚料层烧结条件下料层物料分区测定研究[C]//第十三届全国炼铁原料学术会议.

[6] 裴元东, 史凤奎, 安钢. 京唐550m2 烧结机台车上物料和烧结矿分区研究(Ⅰ)[J]. 烧结球团, 2013, 38(1): 9-12, 21.

[7] 裴元东, 史凤奎, 安钢. 京唐550m2 烧结机台车上物料和烧结矿分区研究(Ⅱ)[J]. 烧结球团, 2013, 38(2): 14-19, 47.

[8] 刘玉东, 康海军, 裴元东. 京唐800mm 烧结料层物料分布测定[J]. 河北冶金, 2014(11): 33-35.

[9] 赵志星, 安钢, 裴元东. 京唐大型烧结机料层结构物性参数和混合料性能测定[C]//2012 年全国炼铁生产技术会议暨炼铁学术年会.

[10] 陈东峰, 胡夏雨, 黄发元. 不同厚度和不同部位烧结矿质量指标变化规律[J]. 烧结球团, 2012, 37(3): 5-9.