袁平刚

(敬业集团 河北石家庄050409)

摘要:本文通过研究改善高比例钒钛磁铁精粉烧结过程粒度、料温、透气性等参数,研发混合机在线自动清料装置和燃料破碎皮带平整料装置,引进耐磨输灰管道并研发清堵装置,研究脱硫系统取消增压风机,主抽风机添加润滑剂技术等综合节能技术,有效降低固体燃料、电耗和空压风风消耗;烧结机工序能耗明显降低。对发挥钒钛磁铁精粉资源高产、低耗及综合利用具有较强的实际意义,为国家钒钛资源高效、综合利用提供强有力地保证,同时对于烧结工序减少碳排放等指标,改善区域大气环境发挥积极作用。

关键词:高比例;钒钛磁铁精粉;烧结;节能;碳排放

1 前言

钢铁冶炼属于高能耗行业,其中包括烧结、球团、白灰窑、高炉、转炉、连铸、轧钢等工序,其中烧结工序能耗约占钢铁生产总能耗的10%-12%,因此节能降耗始终是烧结工作的重中之中,尤其在当前原燃料价格高、利润率低的钢铁市场形势下,节能降耗无论是对增加企业的盈利能力,还是对企业的可持续发展都具有十分重要的意义[1-2]。烧结工序能耗是指生产一吨烧结矿生产和生活(指场内)所需的全部煤、焦炭、煤气及水、电、蒸汽、压缩空气、氮气等的总和,通常折合成标准煤。主要包括生产用的固体燃耗、煤气燃耗、电耗、水、蒸汽等消耗。尤其是高钒中钛型钒钛磁铁精粉,以某企业为代表的钒钛磁铁矿冶炼的钢铁企业,拥有世界最大的2500m3钒钛磁铁矿高炉,对应360m2烧结机形成了以60%本地钒钛磁铁精粉+24%外矿粉+8%普粉+8%杂料为主要结构的配料模型。在钒钛磁铁精粉为原料的烧结技术领域,高能耗历来是行业难题,制约了钒钛磁铁精粉烧结降本增效,通过该项目研究,进一步开拓高比例钒钛磁铁精粉烧结节能降耗思路,在配加60%钒钛磁铁精粉比例原料结构条件下,攻克技术难题,为进一步提高钒钛磁铁精粉比例,综合利用高钒中钛型钒钛磁铁精粉资源打下了坚实基础[3-5]。

2 技术思路

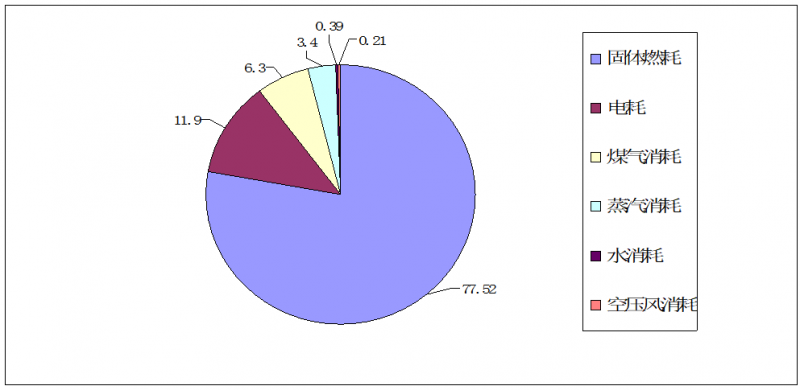

烧结工序能耗处于钒钛磁铁精粉烧结较高水平,因此降低工序能耗对于降本增效尤为重要。按照目前的能耗组成结构绘制饼分图可以看出,固体燃耗、电耗所占比例较高。因此,降低烧结固体燃耗和电耗成为降低烧结工序能耗的主攻方向,工序能耗饼分图如下图1所示:

图1 工序能耗饼分图

Fig.1 Pie chart of energy consumption of Chenggang sintering process

3 技术方案

3.1 改善烧结过程粒度、料温、透气性等参数,采取综合节能措施,使高比例钒钛磁铁精粉烧结机实现高产、低耗

根据铁矿粉烧结七大基础特性,利用烧结杯研究“钒钛铁精粉+外矿粉”适宜的原料配比,根据生产经验,制定了钒钛铁精粉配比从38%-68%、配加不同种类外矿粉的实验方案,对不同配比“钒钛铁精粉+外矿粉”主要结构进行了打分评比,最终确定了配加53%钒钛铁精粉及澳矿粉、高硅澳粉、纽曼粉三种外矿粉。在提高烧结矿含钒的情况下,改善了原料烧结性能,提高了烧结矿强度[6]。

360m2烧结机投产后,受钒钛磁铁精粉难烧、透气性不好、铁酸钙液相少等原因,烧结料层一直控制在700mm左右,并根据原料变化及时调整平料器,松料器根据原料配比和烧结透气性进行调整。随着对影响烧结料层的设备和原料调整后,烧结料层由700mm提高到800mm。稳定控制烧结终点,烧结机速相应降低,提高了烧结矿强度。

3.2 烧结过程配加含碳的固体废弃物

360m2烧结机配加焦化除尘灰,焦化除尘灰含碳量在80%左右。在烧结过程中减少燃料用量,每年使用焦化除尘灰量为2万吨。

3.3 燃料破碎皮带安装平整料装置

燃料的粒度大小以及均匀程度对烧结过程影响较大。所用燃料需经对辊、四辊破碎,待其粒度达标后再输送至烧结料仓。在用皮带机将燃料输送至四辊破碎机的过程中,皮带机上安装平整料装置后,使燃料分布均匀,破碎效率明显提高。

3.4 研究混合机在线自动清料装置,彻底解决了因高比例钒钛磁铁精粉烧结原料易粘结混合机、制粒效果差等技术难题

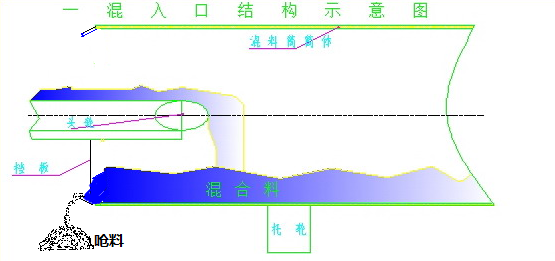

钒钛磁铁精粉配料模型存在以下问题:钒钛磁铁精粉粒度细、不利于混匀造球、烧结性能差及钙钛矿含量较多;受钒钛磁铁矿高炉炉料结构特殊性和生产的需求,生产碱度2.15倍的烧结矿,熔剂配加量大,且熔剂厂家及质量不稳定;为了保证废旧杂料当期消耗,杂料(瓦斯矿、炼铁除尘灰、炼钢污泥、炼钢干法除尘灰、含钒尾渣、含钒钢渣、氧化铁皮等)配比较高,且杂料粒度及水分不稳定,粘结上料系统料斗及混合机内部衬板,造成产质量受限。为了在现有原料条件下解决混合机粘料的问题,公司组织烧结车间技术人员研发了一种安装在混合机内部大梁上的自动清料装置。自动清料装置自投用以来,取得了良好的使用效果,混合机入料口结构示意图如下图2所示。

图2 混合机入料口结构示意图

Fig.2 Schematic diagram of the structure of the inlet of the mixer

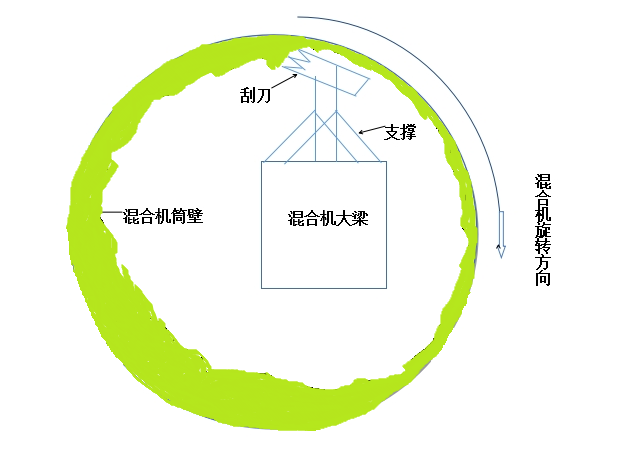

分别选取刀面形和锯齿形两种刮刀,进行现场安装试验,最终确定清料装置形式。考虑制作过程、粘结料与清料装置的作用力和清料效果,刮刀材质选取为耐磨不锈钢板,每3个月更换1次刮刀,较试验期的普通钢板使用周期延长了2个月。为保证清料效果和刮刀使用周期,避免混合机运行电流和液压马达油泵压差升高,形状选取为锯齿形刮刀,刮刀尺寸为500mm×800mm矩形板。刮刀形状及安装示意图如图3所示

图3 刮刀形状及安装示意图

Fig.3 Schematic diagram of scraper shape and installation

混合机在线自动清料装置的研发与应用,解决了钒钛磁铁矿烧结混合机粘料所带来的不利影响,彻底杜绝了烧结机工序因混合机粘料而被迫停机的问题,降低烧结机故障停机率1.47%;同时使烧结过程主要参数和烧结矿主要经济技术指标得到了明显的改善,二混后混合料中粒度小于3mm比例降低6.03%,烧结矿转鼓指数提高0.16%,固体燃耗降低1.66kg/t,返矿率降低1.03%。自动清料装置实现了在线、及时清理粘料,避免因粘料较厚、过硬引起清料装置磨损和混合机负荷增加,具有清料效果好、节能、减少工人劳动强度等优点[7-9]。

3.5 引进耐磨输灰管道并研发清堵装置,有效降低气力输灰系统空压风消耗

气力输灰系统主要以消耗空压风为主,输灰管道、压力等直接影响输灰时间和空压风消耗,正常输灰每天补焊管道多达8-12处、浪费人力、物力,针对输灰管道长周期运行问题,引进耐磨输灰管道,集中引进并更换耐磨输灰管道1780米,耐磨弯头20个,月均降低补焊、更换管道次数120次,降低输灰管道成本的同时空压风消耗随之降低约1.26m3/t矿。

研发气体输灰管道清堵装置,解决气体输灰管道堵塞后不易清理的问题,通过安装灰块收集箱和滤网,安装在两段相邻的输灰管道之间并通过其侧壁上的开口与两段输灰管道连通,滤网所在的平面与该处的气流方向垂直。防止灰块在管道的其它位置堆积,当灰块在灰块收集箱内的堆积量影响到正常输灰时,可以打开箱盖进行清理。该装置结构简单,使用方便,可有效降低工人的劳动强度,提高管道清堵效率,保证输灰系统正常运行[10-11]。

3.6 研究脱硫系统取消增压风机,主抽风机添加润滑剂技术

3.6.1 脱硫系统取消增压风机

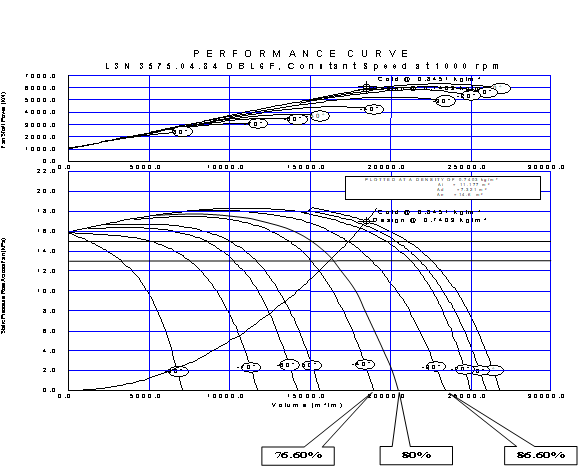

从主抽和增压风机运行情况分析图可以看出(如下图4所示),烟气脱硫系统的增压风机均为低效率运行状态,造成不必要的能源浪费。主要原因是:增压风机出口至脱硫塔烟囱之间的管网阻力只有700Pa左右,增压风机的设计全压为2900Pa,正常运行并不需要如此高的增压,导致增压风机只能在低压力、大流量的低效率状态运行。

图4 主抽和增压风机运行情况分析图

Fig. 4 Analysis of the operation of the main extraction and booster fans

烧结机主抽风机的风门开度一般在75-85%之间,入口负压15Kpa左右。为保证烧结机正常生产,结合主抽风机特性曲线,按风门开度86.6%、入口负压15KPa,对取消增压风机的可行性进行论证。如无脱硫系统管网阻力(有增压风机),主抽风机运行工况需入口流量约113万m³/h,运行功率约5200Kw。

在保证入口负压、流量不变的情况下,取消增压风机,增加脱硫系统管网阻力(按1000Pa计),将主抽风机阀门调整到90%左右即可满足要求,主抽风机运行功率增加约200Kw。考虑主抽风机的运行效率远高于增压风机,取消增压风机后可减少用电装机容量(900-200)×4=2800Kw(每台增压风机平均运行功率900Kw计),则年可减少电费2800×24×330×0.52=1153万元。

3.6.2 主抽风机添加润滑剂技术

通过收集主抽风机耗电量、噪声、震动、大修次数、大修部位等历史数据,对风机进行全方位分析确定运行状态及磨损情况,找到存在的问题。根据风机摩擦现状及润滑油型号合理配比,制定最佳修复养护节能措施,引进活性纳米单位金刚石球形颗粒(滚珠)润滑剂,将其按一定比例添加至润滑油中后(润滑油与节能产品配比比例 10:1),大量的纳米单位金刚石球形颗粒会借助润滑油为载体进行不规则运动,对油路及机件表面的油垢和沉积的杂质进行“物理清洗”,对缺损和划伤的表面进行填充和修复,并在其表面形成纳米单位球形颗粒保护层, 使机件间的“滑动摩擦”变为“滚动摩擦”,减少了机件间的摩擦性内耗,清洁了机件工作环境,使的设备磨损点得到良好修复,在正常运行中达到节能效果,节能降耗明显,单台设备平均节电率5%,有效降低噪声及震动,延长润滑剂使用周期,减少固体废弃物排放量[12]。

4 效果跟踪

360m2烧结机近年来固体燃料消耗和工序能耗见下表1:

表1 360m2烧结机固体燃料消耗和工序能耗

Table 1 Solid fuel consumption and process energy consumption of 360m2 sintering machine

|

序号 |

年份 |

固体燃料消耗 |

工序能耗 |

|

1 |

2020 |

54.32 |

47.39 |

|

2 |

2021 |

52.63 |

46.32 |

|

3 |

2022 |

50.61 |

45.97 |

360m2烧结机通过节能技术集成研究并实施,固体燃料消耗降低3.71kg/t矿,电耗降低1.25kwh/t矿,空压风消耗降低约1.26m3/t矿,2022年工序能耗完成46.97kgce/t,同口径相比2022年较2020年降低了1.42kgce/t,工序能耗指标达到了国内高比例钒钛磁铁精粉烧结技术领域领先水平。

5 结论

1)360m2烧结机通过系列节能技术集成研究并实施,在配加53%钒钛磁铁精粉比例原料结构条件下,烧结机的工序能耗明显降低。

2)成果经不断完善,为下一步继续提高高钒中钛型钒钛磁铁精粉比例提供数据支撑,对发挥钒钛磁铁精粉资源高产、低耗及综合利用具有较强的实际意义,为国家钒钛资源高效、综合利用提供强有力地保证,同时对于烧结工序减少碳排放等指标,改善区域大气环境发挥积极作用。

参考文献

[1] 王宏斌,张咏梅.降低烧结工序能耗的措施[J].钢铁,1999,34(1):1-4.

[2] 傅菊英,姜 涛,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996.

[3] 任 煜.武钢三烧降低烧结矿成本的实践[J].烧结球团,2011,(1):17.

[4] 陈丽云,张春霞,徐海川等.钢铁工业二次能源产生量分析[J]. 过程工程学报, 2006(SI):123-127-4.

[5] 周取定,孔令坛.铁矿石造块理论及工艺[M].北京:冶金工业出版社,1989.

[6] 姜 涛. 烧结球团生产技术手册[M]. 北京:冶金工业出版社,2014:551-555.

[7] 袁平刚,王挽平,张晓冬,李海东.混合机在线清料装置的研发与应用[J]. 烧结球团, 2016 (01).

[8] 张玉柱,胡长庆.炼铁节能与工艺计算[M].北京:冶金工业出版社,2002.

[9] 张瑞年.浅谈烧结节能降耗的技术途径和措施[J]. 烧结球团,2003,28(3):18-20.

[10] 陈先智.宝钢烧结生产技术的发展[J]. 烧结球团,1998,23(3):8-11.

[11] 梁雪梅,朱德庆,姜 涛等.烧结节能技术现状与发展[J]. 烧结球团,2000,25(4):1-4.

[12] 王林中.降低烧结工序能耗胡研讨[J]. 节能与环保,2004,(11):42-44.