周茂伟

(常熟市龙腾特种钢有限公司 烧结厂 江苏 苏州 215511)

摘 要:钢铁冶炼技术和产能代表了一个国家的工业实力,我国作为钢铁消耗大国和生产大国,每年钢铁产量由建国初期的15.8万吨,截至2020年我国粗钢产量首次突破10亿吨大关,成为历史上唯一钢铁年产量达到10亿的国家。改革开放以来,随着国家基础设施发展建设,国内钢铁需求量与日俱增,各省市地区钢铁建设进入快速发展阶段,高炉遍地孕育而生。起初高炉冶炼主要以铁含量较高的富块矿为主,世界各国富块矿需求量越来越大,已无法满足需求量,因次贫铁矿富选工艺发展壮大的同时,人造块矿工艺孕育而生。最初的烧结生产主要处理金属冶炼的废弃物,随着科技水平的不断提高,各种形式的烧结机孕育而生,烧结矿逐步取代富块矿成为高炉冶炼的主要矿种。研究发现,在烧结矿生产工艺中,部分高炉冶炼过程中需要添加的部分熔剂,在烧结工序中添加,不仅可以改善烧结生产氛围,还有利于提高烧结矿冶金性能和降低高炉冶炼成本,因此世界各国越来越重视烧结生产,更多的院校和单位投入大量资金与人力专门研究烧结工艺、物料以及各种装备性能。本文主要论述炼铁工艺中烧结矿生产工序的基础装备件,重点针对带式烧结机炉篦条的设计进行了深入研究,通过烧结机发展史、炉篦条发展史的介绍,对篦条材料的选取、结构设计、制造工艺等方面的优化,提高了炉篦条的性能和使用寿命。同时,本文还探讨了热工参数、耐热性能、耐磨性能和抗腐蚀性能等方面的改进措施。实验结果表明,优化后的炉篦条具有更高的耐热性和抗磨损能力,能够有效降低烧结过程中的能耗和维修成本。

关键词:烧结机;炉篦条;设计;优化

烧结生产工艺是高炉冶炼前的重要工序,主要用途是给高炉提供满足高炉冶炼性能的烧结矿。烧结机是钢铁生产过程中的重要设备,其装备性能的优劣,决定了烧结矿质量的稳定性。烧结起源于资本主义发展较早的英国、瑞典和德国,大约在1870年前后,这些国家开始使用烧结锅用来处理矿山、冶金、化工厂的废弃物。世界上第一台带式烧结机于1910年在美国投入使用,当时烧结面积为8.325㎡,从此各种形式烧结生产得到广泛应用[]。

钢铁冶炼技术经过近几十年的发展与沉淀,全世界钢铁产能突飞猛进。作为目前世界钢铁第一产能大国和消费大国建国初期的钢产能只有15.8万吨[],远远不能满足国家经济建设需求。改革开放以后,随着国家经济实力的突飞猛进,基础设施建设对于钢铁需求量越来越大,国内钢铁进入快速发展阶段,全国各地高炉拔地而起,对于矿石需求量也越来越大。然而随着富矿石数量的减少和高炉冶炼强度的提升,各个国家对于烧结矿的需求量越来越大,而烧结机单机面积由最初的8.325㎡逐步增大至600㎡。烧结矿逐步取代富块矿成为高炉冶炼的主要铁矿石。因此烧结机性能和工艺水平影响着高炉冶炼的稳定顺行。在烧结生产过程中,烧结物料分布在台车上自上而下抽风烧结,台车篦条直接与烧结物料的反应过程接触,工作条件比较恶劣。篦条是一种耐热消耗品,其主要使用于铁矿粉烧结机台车上,是构成烧结台车的主要部件之一[]。作为烧结机台车主要消耗易损件,其寿命与形态对烧结生产影响巨大。因此,如何提高炉篦条耐烧性、抗腐蚀性和强度等,对于提高烧结矿的产量、质量以及成本消耗有着重大意义。目前随着烧结机的大型化发展,使得烧结工艺更完善、设备更先进、技术更可靠、自动化程度水平更高。烧结机作为核心装备,炉篦条作为烧结机核心备件,使得更多的专业院校与单位针对基材、外形与生产工艺进行了深度研究,成为制造业不断探索的课题。

随着烧结机技术的不断发展,世界各国先后出现了环式烧结机、步进式烧结机等,由于带式烧结机自动化程度高、连续生产率高等优点,得到世界各国广泛应用。带式烧结机主要由头部星轮、尾部星轮、机架、中部轨道、头部轨道、尾部轨道、头部密封板、尾部密封板、柔性传动机构、滑道密封、点火器、抽风装置和台车等部件组成。烧结机头部星轮由柔性传动带动主轴进行传动;头部弯轨与上下水平轨安装固定在机架上;尾部弯轨与尾部星轮安装在机尾移动摆架上,在烧结机运行过程中星轮随摆架前后移动,起到补偿热膨胀引起的烧结机中心距的变化。

在烧结生产过程中,烧结料经过配混工艺后,经过布料系统分布烧结机台车上开始烧结生产,要求烧结机料面透气性均匀一致。炉篦条均匀排列在烧结机台车上,将烧结料托起在台车上,炉篦条排列均匀使得料面透气性得到改善。炉篦条间隙排列过小,容易导致篦条间隙“糊死”而影响透气性;篦条间隙过大,将导致烧结料通过篦条间隙进入抽风烟道,造成浪费的同时,烧结料面局部“风洞”影响烧结矿产质量和电耗升高等。由于烧结机炉篦条的工作条件十分恶劣,温差变化大,烧结生产进行过程中的温度为800℃—1000℃,最高可达到1200℃—1300℃,在烧结机卸料后经过空气冷却快速降至100℃—300℃,在含有CO、CO2、SO2和水蒸气的介质中工作,在使用过程中受到烧结矿的撞击和摩擦。部分企业物料结构中,为了追寻低成本,使用碱金属含量较高的铁矿粉,烧结料中的K和CL形成KCL后,K和CL开始化学侵蚀篦条,细粉料开始填充缝隙,形成了最初的黏结物[]。在过湿层、矿粉、粉尘的作用下,篦条间隙会被黏结成块,封锁了抽风通道,大面积的篦条黏结使得烧结机有效面积减少,造成烧结负压不稳定,电耗升高、生产质量下降。此外,由于混合料在烧结过程进行中,随着液相生成再冷却,料层自上而下开始收缩,使得料层与台车栏板产生缝隙,造成台车栏板处的风阻减少,台车两侧料层烧结速度大于中间部位,当两侧烧结结束后,大量风从栏板处通过,台车中间位置料层通风量减少,烧结机产生边缘效应,同样导致烧结机产质量下降、负压下降、电耗升高。为了使烧结机具备较高作业率,避免因篦条因素导致烧结机停机,所以对烧结机炉篦条进行综合研究显得尤为重要。

由于各个冶金企业不同的工艺设备,烧结机作业强度各不相同。由于烧结机机型差异性,每个企业选用的炉篦条竟不相同。然而不论机型和生产节奏如何改变,其炉篦条作业环境恶劣程度几乎相等。尽管近年来研究人员做了大量工作,优化炉篦条结构与材质,实际上炉篦条也未能真正满足烧结生产需求,主要体现在:

(1)篦条间隙过小,高温状态下低熔点物质黏附在篦条上,影响透气性;

(2)篦条间隙过大,无法托起铺底料,造成局部漏料形成“风洞”,制约烧结矿产质量和能耗;

(3)篦条长期在高温与应力作用弯曲变形;

(4)篦条长期高温、腐蚀、磨损下,篦条间隙增大等或者断裂等情况。

因此,对炉篦条的设计进行优化,提高其性能和使用寿命,对于降低能耗、提高生产效率具有重要意义。本文将对烧结机炉篦条的设计进行深入研究,并提出相应的优化措施。

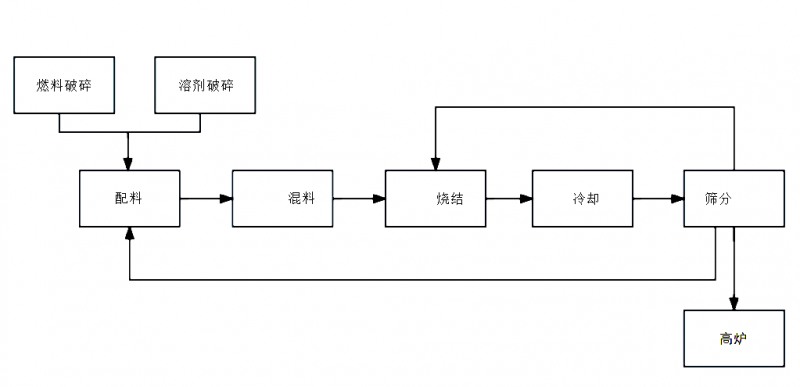

烧结生产是高炉炼铁前的重要工序,所谓烧结工艺就是将含铁原料、熔剂、燃料等按照一定比例进行配料,经过混合机加水润湿和混匀制粒后形成烧结料后布于烧结机上,通过点火和强制抽风,烧结料在高温作用下进行物理化学反应,所得产品就是烧结矿。生产过程中,配料室按照高炉工艺要求进行合理配矿,配合后混合料经过混合机混匀、润湿、造球后,通过梭式布料器和圆辊给料机、九辊给料机等设备均匀分布在烧结机台车上。在烧结机台车底部安装有2排(或多排)间隙在5mm—7mm的炉篦条,炉篦条上铺设有30mm—50mm粒级在16mm—20mm的烧结矿作为铺底料,起到保护炉篦条的作用。铺设好的混合料再经过点火器点火,将混合料表层料层中的燃料点燃后,在主抽风机抽风作用下燃烧带自上而下进行,将混合料料层温度升高至1200℃左右,此时铁矿粉中Fe2O3与熔剂随着温度的升高,逐步由固相反应向液相反应发展,生成低熔点化合物,开始在料层中产生液相。液相进一步熔融周围核颗粒矿粉,冷却后得到气孔均匀且具有一定强度的烧结饼,经过破碎系统、冷却与筛分整粒得到满足高炉冶炼性能的烧结矿。

图1 烧结工艺流程图

因此,篦条作为烧结机的核心部件,其性能直接影响到烧结过程的顺利进行和产品质量。由于烧结机机型不同、烧结面积差异性,烧结机炉篦条其规格、型号、参数、成分等各不相同,近几十年来工作人员都在不断地摸索与研究,如何让烧结机炉篦条寿命更长、烧损更小、透气性更强、价格更低。

据资料显示,国外对于炉篦条材质的研究早在20世纪50年代便开始进行高铬篦条生产实践,因其耐磨性、抗腐蚀性、耐高温性能优异,能够满足在冲击载荷不强烈的磨损条件下使用。在炉篦条中加入铬合金,能显著提高合金的抗氧化能力‚在高温作用下合金外表层能形成一层致密的Gr2O3保护层,该保护层的形成能够抑制合金的进一步氧化[],从而提高合金的抗氧能力[],Gr2O3通常被认为是抑制氧化的有效阻隔,其不仅在热力学上是稳定的,而且氧化过程中离子的扩散也是最慢的[]。由于基体中含有较高的铬含量并且材料表层的(Gr,Fe)23C6碳化物将会分解,因此为氧化膜的形成创造了条件[]。

我国针对炉篦条研究起步较晚,在70—80年代以前我国炉篦条大多采用普通灰铸铁铸造,虽然价格低廉,但其寿命在3~4个月之间;到了80年代以后,开始尝试中硅球铁铸造,篦条寿命可达到6—8个月[],依然无法满足生产区需求;90年代开始,我国逐步大范围引进高铬合金铸造工艺,篦条寿命逐步提高。现如今随着我国钢铁产能与日俱增,钢铁产量达到世界前列,篦条消耗量越来越大。国内众多制造企业和科研团队经过多年科技沉淀,已经设计出众多类型、材质的炉篦条,在满足国内需求的同时,部分出口至欧美国家。

炉篦条的材料选择应根据烧结工艺的要求和工作环境来确定。烧结机炉篦条的发展同步伴随着烧结机的大型化和生产过程中发现的性能状态逐步提升的。早期的烧结机篦条通常采用简单的结构,主要由耐热铸铁或不锈钢铸造而成。这种篦条的主要功能是提供烧结过程的通风性能,即保持气体流通,但由于结构和材料的限制,使用过程中出现弯曲、变形、烧损等,其性能和寿命都相对较低,增大了维修维护成本和员工作业强度。随着技术的发展,人们开始对烧结机篦条进行改进,常用的材料包括耐热钢、不锈钢、合金钢等,其中添加有金属Ni、金属Cr等,严格控制炉篦条中C、S、Mn等元素。在选择材料时,由于烧结机工 作方式是采取不停机连续作业制,所以篦条工件是在高、低温交变恶劣工况下工 作的,其品质的好坏不但是稳定烧结工艺提高矿粉烧结的产量、质量的重要因素,同时也直接决定着烧结设备能否正常地运转和环境保护等问题[]。更多地考虑材料的耐热性、耐磨性、抗腐蚀性以及经济性等因素。同时,还应根据具体的工艺要求和设备参数来选择合适的材料。

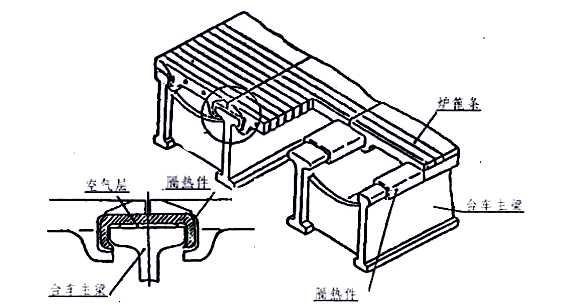

在烧结机炉篦条设计选型阶段除了考虑其工作环境的恶劣程度外,还要考虑在其结构设计上如何满足在保证烧结料层透气性基础上,其外形构造具备抗拒高温、速冷产生的应力作用,具备篦条主体不变形、不断裂的特点。如图所示,为烧结机炉篦条在台车上的装配图和篦条外形结构。烧结机台车主梁上安装有隔热垫,用来隔断上层高温废气与台车主梁,避免台车主梁受到高温侵蚀。炉篦条并列安装在隔热垫上,边部安装有端部篦条,生产过程中,炉篦条将烧结料托起,适当的篦条间隙使得烧结料层透气性均匀一致,因此,篦条使用寿命不仅取决于合金材质,还取决于篦条结构是否科学。本课题主要通过常熟市龙腾特种钢(简称龙腾特钢)烧结分厂近几年针对炉篦条外形构造和其材质的变更,烧结机炉篦条平均寿命达到18个月以上的研究与设计。

图2 烧结机篦条安装示意图

图3 烧结机炉篦条结构图

在烧结矿生产作业过程中,烧结机炉篦条不断在200—1000℃温度中循环作业,产生的热应力较大。烧结料中各种有害元素的侵蚀、腐蚀和卸料冲刷,烧结机炉篦条逐步失效。经过长期观察分析,烧结机炉篦条失效主要体现在以下几点:

a、工作面烧蚀。烧结机炉篦条在高温氧化和废气的侵蚀状态下,表层逐步氧化脱落,当炉篦条间隙增大至10mm以上时,可能导致铺底料脱硫,烧结料面产生风洞,炉篦条失效[];

b、烧结机台车新装炉篦条紧密排列在台车上,业内篦条间隙一般在5—7mm之间。在使用初期,由于物料状态和生产工艺的不同,粉末物料可能黏附在篦条上,炉篦条间隙变小,导致烧结料层透气性变差,制约烧结机产量与质量;

c、烧结机炉篦条由于铸造工艺差异性或合金均匀性影响,在生产过程中炉篦条局部不能承受高温氧化与废气侵蚀,篦条本体弯曲变形,或局部烧蚀[];

d、由于炉篦条工艺缺陷导致强度降低,在炉篦条安装过程中或烧结机运行卸矿过程中导致篦条断裂;

e、正常生产卸料磨损失效;

由于各个企业烧结机机型和烧结面积不同,对于炉篦条的需求也竟不相同。科研单位同步根据客户的不同需求,开发出各种特需性质的篦条。以炉篦条工作条件来看,所选材料必须满足具有承受剧烈温度变化的特性,又能抵抗高温氧化和烧损腐蚀,同时要具有较高的机械强度和抗磨性,使炉篦条拥有较高的使用寿命。如今大多数企业采购炉篦条大多采用高镍铬合金材质篦条,主要含有C、Ni、Gr、Si、Mn、P、S等元素。其中C元素影响着高铬耐热合金的硬度和韧性;Ni元素能够提高基体的高温强度和热疲劳强度;Gr元素是高铬合金的最主要元素,使合金表层形成一层Gr2O3保护层,延缓合金氧化过程;Si元素可改善合金抗氧化性;Mn能够稳定基体组织;P为有害元素,因此含量越低越好[]。

本课题以常熟市龙腾特种钢(简称龙腾特钢)烧结分厂近年来有关对烧结机炉篦条质量的深度化研究为例,论证不同材质、不同合金成分下的炉篦条使用状态和寿命。龙腾特钢烧结分厂2台烧结机分别建设于2010年和2014年,有效烧结面积各180㎡,其台车原始设计为1米*3米*0.7米。料层厚度控制在700mm,点火温度1150℃,燃料消耗68kg/t左右。在2017年初期,龙腾特钢2台180㎡烧结机年消耗炉篦条216788kg,平均单耗0.06kg/t,在行业内属于较高水平。使用状态主要体现在篦条主体烧损严重,篦条扭曲变形如图—4所示,使用寿命平均在1—3个月之间,烧结机生产过程中连续出现大面积篦条脱落,导致烧结料面漏风严重,主抽风机耗电量增大,电耗上升。因此,烧结厂专门成立QC攻关小组攻关提升炉篦条质量,降低篦条消耗量。QC成员对于不同时段进厂的炉篦条进行质量跟踪,每批次随机抽选样品送检。在对炉篦条化学成分跟踪时发现,有效成分Ni平均含量在0.35%,铬平均含量在18.5%左右,对比业内标准中Ni≥1.0%—1.5%、Cr≥25%的标准相差甚远,认为是导致炉篦条消耗量较大的主要因素。龙腾特钢烧结厂2017年全年烧结矿产量完成3813749t,电耗完成37.58kwh/t,电耗在全国同行业属于较高水平。如图—4所示为生产过程中烧结机台车炉篦条的实际状态,可见篦条局部烧损、变形严重,台车篦条疏松,严重时脱落。

图4 炉篦条变形烧损

2019年为了提升烧结矿产能,满足2座1080m³高炉用料需求,龙腾特钢烧结分厂结合本厂2台180㎡烧结机的生产状态和实际情况,开始对烧结机进行升级改造。烧结机台车由1米*0.70米*3米升级到1米*0.8米*3.3米;烧结机机械滑道密封技改成柔性橡胶密封;烧结机点火采用微负压点火系统;烟道风箱喷涂耐磨材料、主抽风机增大功率等等。随着料层厚度的提高和漏风率的降低,料层自动蓄热将导致炉篦条承受的高温越来越高,因此必须通过提升炉篦条的耐热性和抗磨损性提高炉篦条的使用寿命,降低单耗成本和主抽电耗。因此,QC团队结合篦条厂家通过实验对比将烧结机炉篦条中Ni含量提高至≥1.5%,Cr提高至≥26%,Mn规范在0.8%—1%,S≤0.035%,Mo≥0.3%,P≤0.035%,C规范在2.2%—2.6%,Si在0.8%—1%。如表—1所示为炉篦条有效成分QC攻关前后的数据对比,攻关后基体中Gr含量提高了7.7%;Ni含量提高了1.11%;其他元素均不同程度有所调整。经过生产实践烧结机炉篦条使用寿命由1—3个月提高至≥18个月,有效降低了炉篦条消耗量和电耗。

表1 炉篦条材质对比

|

年份 |

Cr |

Ni |

Mn |

S |

Mo |

P |

C |

Si |

|

2017 |

18.5 |

0.35 |

0.55 |

0.036 |

0.28 |

0.032 |

2.55 |

0.84 |

|

2021 |

26.2 |

1.46 |

0.91 |

0.021 |

0.42 |

0.025 |

2.24 |

0.95 |

|

对比 |

7.7 |

1.11 |

0.36 |

-0.015 |

0.14 |

-0.007 |

-0.31 |

0.11 |

经过市场调研,不同的制造企业在生产炉篦条过程中采用的制造方式各不相同。目前业内主要的生产办法有:

a、铸造法。铸造法是生产炉篦条的最主要方法,其工艺流程包括磨具制作、熔炼、浇筑、冷却、清理等步骤。铸造法生产的炉篦条特点是成本低廉,缺点是质量不稳。容易产生气泡和夹杂的现象;

b、锻造法。锻造法是生产合金钢炉篦条的主要方法,其工艺流程包含锻造、热处理、机械加工等步骤。锻造法加工的炉篦条优点是炉篦条质量稳定,缺点是成本较高,对于生产装备要求较高;

c、焊接法。焊接法主要生产不锈钢材质炉篦条,其工艺流程包括焊接、热处理、机械加工等步骤。焊接法生产的炉篦条优点是篦条质量稳定,缺点是成本较高,对所需的焊接设备要求等级较高[]。

龙腾特钢烧结厂2台180㎡烧结机采用的炉篦条均为铸造法加工生产。经过研究,在炉篦条铸造前模具制作又可分为2类:

a、消失模铸造工艺。消失模铸造又称实型铸造,是将与铸件尺寸形状相似的石蜡或者泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇筑,使模型气化,液体金属占据模型位置,凝固冷却后形成的铸件的铸造方法。优点是设计灵活,为铸件结构设计提供了充分自由度。旧砂回收率高,生产成本低。缺点是:①在铸造过程中金属液存在粘砂现象;② 铸造过程或因卷入空气和模具分解等因素产生气泡;③金属液变为固态时体积收缩,固态收缩引起体积轮廓变化,收缩过程若无金属液补充,产生缩孔;④铸件表面形成皱皮;⑤铸件表面产生珠粒状缺陷;⑥铸造过程产生夹杂物;⑦在负压浇筑时容易产生瘤状突出物;⑧铸造过程产生铸造件增碳;⑨铸造过程产生热裂。

b、覆膜砂铸造工艺。覆膜砂铸造工艺是一种金属制品普遍应用的铸造工艺,它能有效地成型多边形的金属结构。这种铸造工艺的优点在于可以制作出任何形状及大小的金属零部件。覆膜砂铸造工艺是一种精密的成型方式,它借助压力和温度来完成。该工艺可以制造出任何形状的金属零部件,它具有速度快,效率高,成型效果好,精度高,抛光度佳,非常适合于要求精度更高的铸件制造。覆膜砂铸造工艺由两个主要组成部分组成,即模具和覆膜砂。模具是将铸件成型的外壳,它由几块模具组成,模具的结构可以是完全封闭的或内外相反的结构。覆膜砂是一种特殊的砂浆,由粘土,砂粒和聚合物组成,它具有良好的结合力,便于成型。覆膜砂制作的铸件具有高精度和较好的表面质量,不易出现缺陷;覆膜砂能够承受高温,不会热变形或溃裂,铸件的尺寸和形状也能够保持稳定。其缺点是:制造覆膜砂需要使用特殊化学品进行处理,生产成本相对较高;覆膜砂制造中使用的化学品,如酚醛树脂和聚氨酯等,对环境和人体有一定的毒性[]。

常熟市龙腾特钢烧结厂QC攻关前采购炉篦条均为消失模工艺,根据篦条使用中存在的异常烧损、变形以及气孔较多的缺点,结合制造厂家采用可覆膜砂工艺,以上问题得到改善。

(1)炉篦条的结构设计应根据烧结工艺的要求和设备参数来确定。一般来说,烧结机炉篦条的结构应满足以下要求:具有良好的通风性能,保证烧结过程中的气体流通;具有足够的强度和刚度,能够承受烧结过程中的高温和压力;易于安装和维护,方便更换和修复。龙腾特钢烧结厂根据2台180㎡烧结机的生产状态,对炉篦条做了结构改进。QC团队观察发现,在烧结机生产过程中,随着烧结终点的形成,在烧结机尾部断面呈现靠近栏板两侧红层缺失,而台车中间位置红层过厚,严重时甚至在卸料时烧结为终结,在环冷内二次燃烧,这种现场称为台车边缘效应。边缘效应可导致台车栏板两侧通风量大于台车中间位置,造成主抽风量浪费,烧结机产能受限、成本上升。因此,QC团队经过论证,将台车两侧边部3根炉篦条改造成无间隙盲篦条,用来抑制通过栏板两侧的风量,边缘效应得到明显改善。

图5 边缘效应以及无间隙篦条

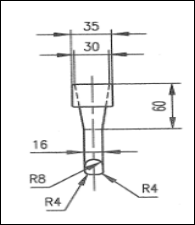

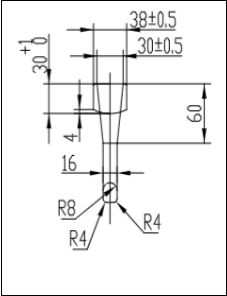

(2) 烧结机炉篦条外形参数根据烧结机机型与烧结面积不同而不同。龙腾特钢烧结厂台车尺寸为1m*3.3m*0.8m规格,每部台车并列2排炉篦条,每排安装篦条92根,每2根篦条之间间隙为5mm±1mm。在使用过程中发现篦条之间的间隙容易被粉末物料黏附,导致烧结机台车大面积“糊死”,有效抽风面积下降,透气性不均匀,烧结总管负压升高,制约烧结机产质量和能源消耗。因此,烧结分厂QC团队经过分析论证,对炉篦条外形尺寸进行变更。变更前每根篦条最大宽度为35mm,即炉篦条最大间隙为5mm;改造后将每根炉篦条最大宽度尺寸改为38mm,即炉篦条最大间隙为8mm。外形尺寸参数变更后,篦条间隙适中,使得烧结料层透气性改善,辅助性地提高了烧结矿产量,烧结负压适中,主抽电耗下降。随着炉篦条间隙的增大,烧结机台车每排篦条数量降至85根,降低了炉篦条消耗。

图6 炉篦条外形尺寸变更前

图7 台车炉篦条外形尺寸变更后

常熟市龙腾特钢烧结厂根据2台180㎡烧结机炉篦条使用需求进行了课题研究,通过对生产过程中炉篦条失效后的状态进行深度分解研究,根据不同的失效机理和生产需求,提出了提高炉篦条使用寿命的方法,通过数据化验和总结分析与尝试,完成了烧结机炉篦条的设计与优化,同时达到了降本增效的目的。通过此次研究过程,不仅完成了课题研究,还取得了以下成果:

(1)通过对失效炉篦条所体现的状态,捋顺了炉篦条失效的机理,经过论述与实验得出了提高炉篦条使用寿命的措施;

(2)通过深入研究与实验,发现本单位炉篦条在合金成分上存在的不足,经过论证与实践规范了炉篦条合金元素范围,即Ni含量控制在≥1.5%,Cr控制在≥26%,Mn规范在0.8%—0.1%,S控制在≤0.035%,Mo控制在≥0.3%,P控制在≤0.035%,C规范在2.2%—2.6%,Si控制在0.8%—1%;

(3)经过深度研究与调研,发现消失模铸造工艺缺陷,确定了覆膜砂铸造工艺;

(4)根据本单位使用要求,开发了符合自身烧结机的边部无间隙篦条,烧结机料层厚度提升后,根据生产需求,变更了炉篦条外形尺寸,透气性得到改善的同时,炉篦条消耗显著下降。

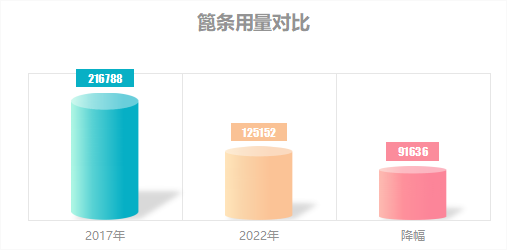

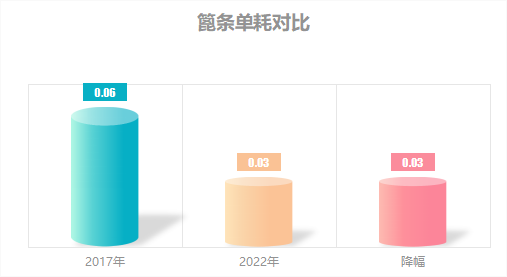

(5)经过深度研究改造,烧结机炉篦条使用寿命达到18个月以上,并且通过篦条外形尺寸变更,单个台车使用量有所减少,烧结机炉篦条年度消耗量明显减少。数据显示,2022年炉篦条使用量降至125152kg,对比2017年减少91636kg,吨矿消耗从0.06/t降至0.03kg/t,降幅达50%,效果显著。

图8 QC攻关前后炉篦条用量对比

图9 QC攻关后炉篦条吨矿消耗量对比

随着烧结矿在高炉冶炼过程中体现出的优越性能,烧结生产越来越引起铁前工序的足够重视。众多科研单位和生产单位都在提升开发符合自身使用要求的高性能装备。烧结机炉篦条作为烧结生产过程中的易损消耗件,使用数量大、工作环境恶劣,篦条的异常失效严重制约烧结生产的稳定顺行,限制了高炉冶炼的炉料性能。由于篦条需求量大,价格昂贵,引起了烧结矿制作成本的上升,限制了企业利润,尤其是钢铁行业近几年低谷期间,提高炉篦条使用寿命,降低吨矿成本显得尤为重要。龙腾特钢烧结分厂抓住机遇,关键时期进行了烧结机炉篦条优化提升课题,通过优化设计与实施,取得了较大成果。数据表明,2022年烧结矿产量完成4419624吨,对比2027年3813749提高了605875吨;炉篦条消耗量降低了91636kg,按照每吨炉篦条13000价格计算产生经济效益119万余元,折合吨矿成本下降0.27元/吨,效果显著。

参考文献

[1] 张天启.烧结技能知识500问[M]. 北京:冶金工业出版社,2012,2.

[2] 新中国工业化故事

[3] 李健.高铬耐热合金箅条的研制及其在烧结台车上的应用[J].鞍钢技术,2005(01):23-26.

[4] 许满兴,张天启.烧结节能减排实用技术.北京:冶金工业出版社,2018.

[5] WeiA.L.,SongW.,Wu X.D.,et al.Materials Science Forum,2007.

[6] Zhang A .,Xing J.,Lu W.Oxidation behaviour of high cr cast iron [J].Act a Metallurgica Sinica(English Edition),1993(12):447-452.

[7] Kofstad p.,Wiley J.High-temperature oxidation of metals [M].Wiley New York,1966

[8] Zhang M.,Fu R.,Cao D.Development of the micro-alloyed trip steels and properties of their laser welded blanks [J].Lron Steel,2005,40 754

[9] 马玎. 烧结台车篦条的失效研究与长效策略 [D].广西大学,2015.

[10] 高自昌,韩玉玲,冉丽华.烧结机耐热钢箅条的研制与应用 [J].河北工业大学成人教育学院学报,2004(01):1-3.

[11] 崔士选.烧结机篦条的生产及应用 [J].机械工人(热加工),2007(12):64+66.

[12] 马玎(导师:李安敏) - 《广西大学硕士论文》- 2014-06-01

[13] 郭红星(导师:余开朝;董云雁) - 《昆明理工大学》- 2008-02-28

[14] 张鑫 - 《大学生论文联合比对库》- 2020-05-31

[15] 高成勋;倪忠; - 《第十四届中国铸造协会年会论文集》- 2018-05-13