王 冲,周 宾

(玉溪新兴钢铁有限公司烧结厂,云南玉溪 653100)

摘 要:烧结燃料单耗占烧结工序加工费很大的比重,降低烧结工序能耗首先要降低固体燃料消耗。如何降低燃料单耗是所有钢厂一直探索和追寻的目标。本文对国内外生产技术指标先进的钢铁企业的研究及生产实践进行总结,寻找出固体燃料消耗指标与国内外一些钢铁企业之间存在的差距,结合自身用矿结构、装备技术、环境等,对标挖潜摸索出适宜烧结厂降低烧结固体燃耗的措施。

关键词:燃料单耗;烧结矿成本;实践

1 引言

2012 年至今,钢材市场形势逐渐低迷,不容乐观,甚至有时出现了钢材价格不如白菜的恶劣情况。在此情形下,必须降低自身成本,提高市场竞争力,缩短价格差。虽然近几年也开展对标找差工作,燃料单耗取得一定成效,但仍处于较高水平,对近几年的固体燃料消耗数据进行梳理,2018 年固体燃料消耗为60.12kg/t、2019 年固体燃料消耗为 60.46kg/t,国内先进企业固体燃料消耗≤50kg/t,与国内同行还存在固体燃料消耗 10kg/t 以上的差距。

2 强化烧结工艺

2.1 优化用料结构

烧结即是将各种粉状含铁原料,配入一定数量的燃料和熔剂,均匀混合制粒,然后放到烧结设备上点火烧结[1]。在玉钢含铁原料分为精矿、粉矿、循环物,近几年玉钢使用的精矿主要是自主矿即管道精(磁铁精矿),是水洗富矿,其品位高含全铁 62%左右,粒级细,200 目以下占比 100%,清水性和粘结性特别好,有利于造球。也使用部分本地所产精矿,相比管道精,杂质较多,有害元素高,粒度粗,清水性和粘结性明显差,性价比一般;近几年所使用的粉矿品种较多,一般我们分为进口粉矿和国内粉矿,进口粉有巴西粉、南非粉、印度粉、奥粉、越南贵沙粉、纽曼粉、麦克粉等,进口粉具有化学性能、物理性能稳定,有害元素低、烧结性能很好的特点。国内粉矿基本是配粉,有很多含铁矿中混合而成,特点是价格便宜,但烧结性能差,有害元素很高;循环物是整个玉钢公司生产工序所产生的含铁废弃物(污泥、氧化渣、粗颗粒等)或不合格产品重复加工(返矿、球团筛下物等),循环物一般以返矿为主,占 70%左右。在生产过程中,循环物越少,表明生产越好。

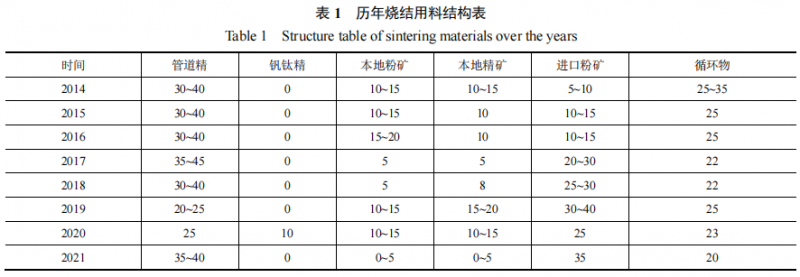

从表 1 可以看出,随着进口粉矿比例的增加,循环物逐渐减少,烧结矿成品率升高,起到降低燃料单耗的作用,可降 2kg/t 左右。

2.2 引进 SHRT 预热蒸汽

烧结生产过程中,水分的蒸发和冷凝使过湿层现象发生,料层透气性变得恶化,在上料量较大,机速较快时,对烧结过程产生很大影响。当提高混合料料温至“露点”以上时,可显著减少或消除料层的过湿现象,明显改善烧结料层透气性,强化烧结过程,提高烧结矿产、质量[2]。

玉钢 3#烧结机建厂后也一直使用蒸汽预热混合料,但炼钢、轧钢蒸汽到烧结厂运输路线长,热损失较大,同时压力有限、波动大,导致预热效果不理想,故需要重新寻找新的方法提高混合料料温。2016 年 4月 SHRT 建成投入使用后,我们发现 SHTR 蒸汽含水量极低,温度和压力均较高,稳定充足,距离矿槽近等优势,特别适合引进用于预热混合料,故 2018 年 10 月利用同步检修改造混合料矿槽蒸汽,引进 SHRT高压蒸汽。

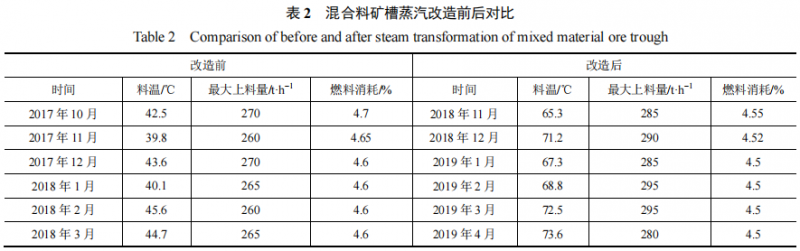

混合料矿槽引用 SHRT 过热蒸汽后,混合料温度得到明显提升,料层透气性得于显著改善。通过每天对圆辊出料端混合料进行温度测定以及统计燃料消耗情况,根据改造前、后分别取月平均值进行对比,具体情况如表 2 所示。

从表 2 可以看出,混合料矿槽使用 SHRT 过热蒸汽后,混合料温度明显升高,超过了露点温度 65℃以上,在烧结过程中不仅降低过湿层的影响,还加快了热传递速度,可降低燃料消耗 1%左右。

2.3 强化布料操作

2011 年建玉钢烧结厂 3#烧结机时,混合料矿槽使用的防粘料材料为陶瓷衬板,经过长时间的磨损,现衬板已大面积掉落,出现了严重的粘料情况,特别是上半部分,期间也想过办法,在粘料严重的两侧挂胶带挡皮,在矿槽中底层安装空气炮等,但粘料依然很严重:(1)造成布料很不稳定,时常发生突然下一大片,严重压料,导致过程控制不稳定,状态起伏波动大,甚至出现红矿等,严重影响烧结矿产、质量,降低了烧结机利用系数;(2)矿槽粘料严重,会影响混合料的正常分布,偏析严重,改变烧结料层透气性,使两侧透气性很好,中间却烧不透的现象。(3)清理矿槽难度大,浪费大量人力,增加劳动负荷。

经过长时间观察放空矿槽实地测量矿槽粘料位置和严重程度,技术人员根据现场情况,重新设计和分布空气炮安装位置,解决了这一问题。为烧结生产的稳顺,状态的稳定,烧结矿产质量的提升提供有力保障。

2.4 提高生石灰使用配比及活性度

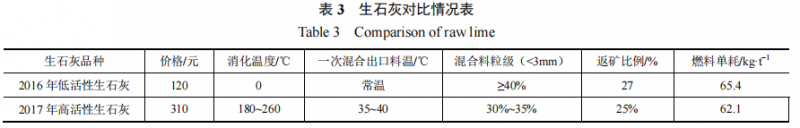

2017 年以前,我们一直使用的是一种成本很低,但活性度不高,几乎不会消化,不会释放热量的劣质生石灰。而众所周知高活性度生石灰粒度细、亲水性强,经过吸水消化后,会释放大量热量可用于提高混合料温度,生石灰吸水后生成消石灰,消石灰属于胶体物质,具有很好的粘结性,大大改善了烧结物料的成球性能,能提高小球的强度,有很好的湿熔性,同时稳定性好,不易被料层过湿层冷凝水破坏,可改善混合料透气性。生石灰还有一个很重要的作用,具有明显的化学反应活性剂作用,活化了烧结料中燃料燃烧反应,加快了燃烧速度。生石灰因粒度细,更容易生成低熔点化合物,液相的流动性好、凝结快,从而降低燃料用量和燃烧带阻力[3]。2017 年投入使用高活性度生石灰,配比约为 5%左右,烧结控制过程发生根本性转变,烧结矿质量提升,燃料单耗降低 3.3 kg/t,分别统计了 2016 年和 2017 年两种生石灰全年使用情况如下表。

2.5 强化统一操作,严格执行工艺纪律

以往没有注重操作的统一性,各班组之间操作较为随意,形成看火工个人操作习惯不同、操作参数调整频繁、工艺参数控制不一致,导致烧结状态此起彼伏、烧结矿质量波动较大。近年来我们注重烧结工技能培训,加强四班统一操作,加强日常操作精细化管理。针对水、碳、风、冷等关键工艺参数研究确定适宜生产的范围,制定成操作方针,四班按照操作方针统一操作。烧结矿质量得到稳步上升,为高炉的稳顺创造了良好条件,同时也为降低燃料奠定基础。

2.6 铺底料粒级突破小于 10mm

铺底料的作用主要是降低炉篦条烧损率和改善熔融液相粘结和过湿层堵塞篦条间隙从而降低透气性[4]。

2019 年年底,随着用料结构逐渐改善,混匀矿烧结性能转变,以及混合料料温的提高,烧结控制过程长期稳定顺行,过湿层现象明显缓解的情况下,我们开始思考降低铺底料粒度。建厂以来我们一直使用的是12~18mm 粒级的铺底料,这部分粒级正是高炉生产最需求、最优的烧结矿粒级,因此,我们在满足生产的前提下,逐渐将铺底料粒度降至 8~12mm,增加入炉烧结矿产量和改善粒级组成,为高炉生产的稳顺优提供坚实的基础,为降低烧结矿成本和工序加工费做出突出贡献。

3 改造烧结工艺

3.1 厚料层烧结技术

3.1.1 厚料层刮料板设计

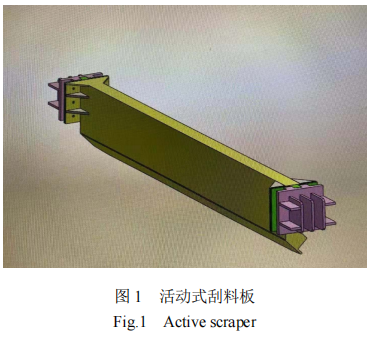

玉钢 3#烧结机建设初期,料层厚度为 700mm,是固定不可调节。2019 年 5 月,在降本增效的大环境下,烧结厂几经思考,经过烧结厂及技术中心相关技术人员长期的研究和讨论,最终决定提高料层厚度,但由于受点火炉框架与台车挡板间距(约为 80mm)制约,料层厚度按 780mm上线改造,并确定烧结机刮料板安装的位置以及安装形状,既要保证原有结构的完整性,又要能够起到活动调整高度的效果,满足料层厚处于可调整范围,设定刮料板离台车炉箅条高度为 700~780mm。

3.1.2 厚料层生产试验

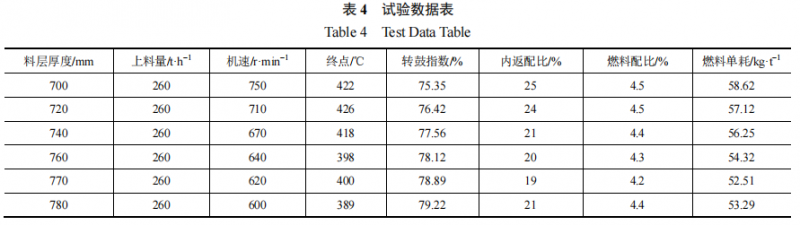

在刮料板改造完成后,我们进行了生产试验,在试验时其他条件相同,为确保试验的准确性,试验每一 个料层厚度变量时均为 2 天。试验证明,料层厚度为 770mm 时,生产各项参数和烧结矿质量得到较好结果。

3.2 改造外供流程,降低烧结矿运输粉化率

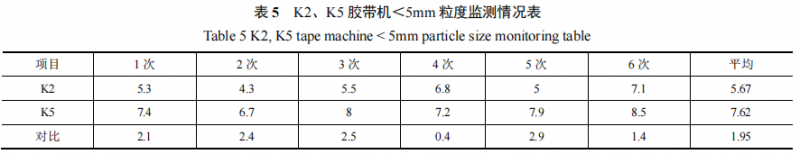

外供高炉烧结矿流程战线较长,存在落差较大、仓压导致烧结矿粉化率较高造成烧结矿成本增加[5]。外供高炉烧结矿流程从 CP5 胶带机至高炉矿槽涉及胶带机 11 条,4 个缓冲仓(为了兼顾老高炉和新高炉供料平衡而设置,高度落差约 12m),下料漏斗 10 个(漏斗落差基本都在 2 m 以上,其中落差大于 5 m 3 个(主要集中在 K1 胶带机至 K5 胶带机流程段,K3 胶带机下 K4 的落差最大在 8 m 左右)。现有漏斗及缓冲仓下料落差大,经实测,在用料结构为钒钛精 10%左右,管道精 40%左右,进口粉 30%左右,二次资源 20%左右,在 K1 胶带机处所测量的数据小于 5mm 的烧结矿占比 5.67%,K5 胶带机处所测量的数据小于 5mm 的烧结矿占比 7.62%,烧结矿在该流程段因下料落差和仓压导致烧结矿粉化率增加了 1.95%(见表 5),造成高炉槽下返矿量增加使烧结矿成本增加,同时也给高炉稳定顺行带来不利影响。

通过烧结厂不断研究,确定并实施改造:(1)恢复焦 6#对原 9#胶带供料,原 9#下原 10#胶带,原 10胶带进行改造(胶带断开,增设胶带传动装置及下料漏斗)对 K1#胶带供料,形成低交料供料;(2)改造小高炉停用设备 K9 胶带机,实现 k2 到 K5 直供料,改造后,原 CP5 至 K2 胶带机供料流程不变,烧结矿经K2 胶带机通过低交料方式下至 K9 胶带机,在经 K4 胶带机转运至高炉矿槽,实现了烧结矿由成品仓直供高炉,同时保留原有供料流程最终形成双流程供料模式。

改造后,现实了降低烧结矿运输过程的粉化率 2.0%左右,降低燃料单耗约 1.02kg/t。同时,改善了入炉烧结矿粒级组成,为高炉稳定顺行创造更加有力条件。

4 结论

(1)对用料结构进行优化,改善混合料的制粒效果和提高料层透气性,改善混匀矿烧结性能,提高烧结过程中液相生成向好的方向发展,是提高烧结矿产质量、降低燃料单耗的基础条件。

(2)混合料下料稳定、四班统一操作,是生产稳定顺行、稳定烧结各方面的有力保障。

(3)通过上述一系列对工艺技术操作的改进和改造,促进了玉钢烧结厂燃料单耗从最高时的 64kg/t 逐渐降低至现在的 49.07kg/t,屡创历史记录。

参考文献

[1] 王振龙. 烧结原理与工艺[M]. 北京: 兵器工业出版社, 2003.

[2] 贾艳, 李文兴. 铁矿粉烧结生产[M]. 北京: 冶金工业出版社, 2009.

[3] 王筱留. 钢铁冶金学(炼铁部分)(第二版)[M]. 北京: 冶金工业出版社, 2010.

[4] 易曙光. 烧结球团[R]. 长沙冶金设计研究院, 2012.

[5] 王悦祥, 烧结矿与球团矿生产[M]. 北京: 冶金工业出版社, 2010.