郭伟

热轧工艺润滑技术的发展趋势:

随着热轧板带产品越轧越薄以及产品质量要求越来越高的市场需求,热轧工艺润滑系统已经成为热轧生产线不可缺少的工艺装备。由于板带产品的高端化和带钢品种多样化的市场需求,以及高速钢轧辊的大面积使用,致使轧制润滑技术成为提高产品质量和降低生产成本的重要手段。

如今,热轧工艺润滑应用系统的设计及制造水平已经非常成熟,实现了全自动化。随着润滑系统的完善与执行元件配置精度的提高,控制准确程度与可靠性都得到了极大提高,实现了无故障运行。

热轧工艺采用润滑的益处:

1、降低轧制力(控制在9-25%)

|

机 架 |

投入前轧制力(T) |

投入后轧制力(T) |

降 幅(%) |

|

钢 种 |

SPHC |

规 格 |

2.31*1052 |

|

F2 |

1633 |

1431 |

12.37 |

|

F3 |

1666 |

1510 |

9.36 |

|

F4 |

1474 |

1312 |

10.99 |

|

F5 |

1188 |

1057 |

11.0 |

2、消除轧机震动,扩展轧机的生产能力;

3、节约电能消耗成本;

|

机架 |

投入前电流(A) |

投入后电流(A) |

节能(%) |

|

F2 |

1150 |

1014 |

22.25 |

|

F3 |

1054 |

945 |

19.6 |

|

F4 |

1112 |

982 |

22.0 |

|

F5 |

1059 |

927 |

23.34 |

4、轧辊磨损降低(>30%):

1、降低轧辊消耗,减少生产成本;

2、延长换辊周期,提高轧机的生产效率;

5、带钢表面质量提高:

1、减少轧制末期氧化铁皮缺陷;

2、改善带钢表面氧化铁皮形成质量;

3、良好的辊面状态和辊型精度是卓越带钢表面质量的保证。

综上所述,辊缝润滑是一项低投入高产出的一项投资,就二轧来说,需要一套西门子子S7-1200系统一套,四个18KW的水泵与电机、四个12KW的油泵与电机、26个0.55千瓦的计量泵,13个水流量计与13个油流量计,外加一个水箱、一个邮箱、一些水管路、油管路及喷嘴,总费用70万左右。

电机是普通电机,水管油管也都是普通的金属管。可以自己设计、自己调试。水路油路的安装让机械帮忙,光电费一项就可以节约600多万度电。这只是附加值,还有更重要的改善带钢表面质量、减少轧辊的磨损量、减少换辊频次。

热轧工艺润滑技术的应用方式:

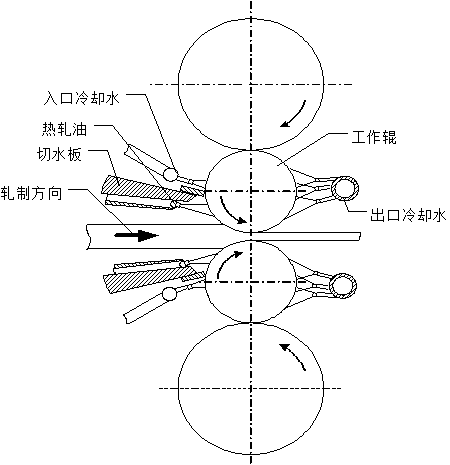

从水泵打出的水与计量泵打出的润滑油在油水混合器中混合均匀,分别通过上刮水板的下侧与下刮水板的上侧直接喷到工作辊上。辊缝润滑投入时,停止辊缝冷却水,且刮水板应保持密闭良好,否则冷却效果就会大打折扣。

热轧工艺润滑技术投用注意事项:

一、选择品质优良的润滑油品:

1、具有良好的润滑性及足够的油膜强度;

2、具有良好的吸附性和润湿性,可在轧辊表面形成牢固的油膜;

3、具有较高的闪点和优良的热分解稳定性,适应热轧生产要求;

4、具有良好的系统适应性,保证轧制稳定;

5、具有良好的环保性能;

二、工艺润滑应用系统的设计水平和调试经验:

1、工艺润滑应用系统设计的先进性,以及与轧机生产工艺的匹配性;

2、丰富的系统调试经验,以确保最低的事故率;

三、稳定的工艺润滑系统功能投入率:

1、工艺润滑的功能投入率是获得效益最大化的首要前提;

2、工艺润滑系统的可靠性是功能投入率的最重要保证。

![]()