武冠华,孙宏亮,高江涛

( 唐山钢铁集团有限责任公司,河北 唐山 063000)

摘要: 本文通过产线试制和实验室模拟相结合的方式,研究了卷取温度对 350 MPa 级结构级镀锌产品退火后组织和性能的影响。结果表明: 卷取温度从 560 ℃ 提升至 600 ℃,热轧基料第二相组织比例降低19.5% ,性能下降约 20 MPa,冷硬组织退火过程中的性能转变趋势温度降低 20 ℃,使得退火工艺窗口左移。低温卷取钢卷的冷硬强度更高,且随着退火温度升高,其强度降低梯度更大,这是由于低温卷取钢卷积累了更高的位错密度和形变能,在退火初期再结晶速率更快。随着退火温度升高,第二相纤维组织逐渐消失,两种卷取温度钢卷的强度和延伸率趋于一致。基于试验结果进行的产线试制表明,提高卷取温度可以有效改善热轧基料的板形,减少边部浪形,降低冷轧生产风险,并使退火后产品性能分布范围收窄,性能控制稳定性增强。

关键词: 卷取温度; 退火工艺; 冷轧; 低温卷取; 位错密度; 形变能; 边部浪形

0 引言

冷轧结构级产品广泛应用于桥梁、高速公路、铁路、建筑等领域的结构建筑中,其中镀层板因具有良好的耐腐蚀性能,伴随着近年来我国光伏行业的发展,用量出现显著提升[1-3]。结构级产品通常采用低合金或碳素的成分体系,结合终端用户的应用特点和加工工艺,通过全流程工艺把控成品性能,其中热轧卷取温度和冷轧退火温度为影响成品性能的两个重要参数。

河钢集团唐钢公司采用辊压成型的方式,利用碳锰成分体系与低卷取温度、低退火温度的工艺相结合开发出低成本 S350GD + Z 产品,但成品性能波动范围较大,同时低卷取温度提高了热轧带钢边部与中部的温度差,导致热板内应力加剧,出现边部浪形,增加冷轧轧制风险和成品板形控制风险[4,5]。 为解决上述问题,本文以产线试验与实验室模拟相结合的方式,以唐钢 S350GD + Z 产品为研究对象,研究了热轧卷取温度对冷轧产品退火后组织和性能的影响。

1 试验材料及方法

1.1 试验材料

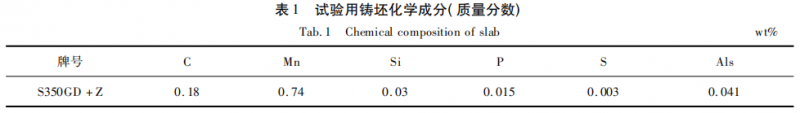

试验所用材料为同炉冶炼的 S350GD + Z 铸坯,为碳、锰成分设计,具体化学成分如表 1 所示。

1.2 试验方法

铸坯在热轧产线轧至 4.5 mm,分别执行现行卷取温度 560 ℃和试验卷取温度 600 ℃,后经过酸轧产线轧至 1.8 mm,在不同卷取温度对应的钢卷上分别切取 30 mm × 300 mm 的板状试样。利用Gleeble - 3500 热模拟试验机进行退火工艺模拟,热模拟试验方案参考产线工艺制定,带速 80 m /min,入锌锅温度 455 ℃,退火温度以 655 ℃为起点向高、低两个方向以 5 ~ 20 ℃ 的温度梯度延伸,温度区间610 ~ 700 ℃。

试验各阶段的性能试样为标距 80 mm 的标准拉伸试样,应用 Zwick Z100 拉伸试验机进行力学性能检测,在拉伸试样平行段的对应位置取金相试样,应用 4% 硝酸酒精溶液侵蚀后,应用 Zeiss AXIO Imager. A2m 型号光学显微镜及 SIGMA - HD 扫面电镜进行显微组织的观察和采集。

2 试验结果与分析

2. 1 热轧性能及组织

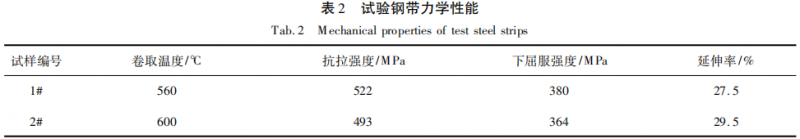

表 2 为采用不同卷取温度生产的 S350GD + Z热轧基料热轧性能,从性能情况可见,同成分铸坯卷取温度降低 40 ℃,热轧基料的抗拉强度和屈服强度上升约 20 MPa。

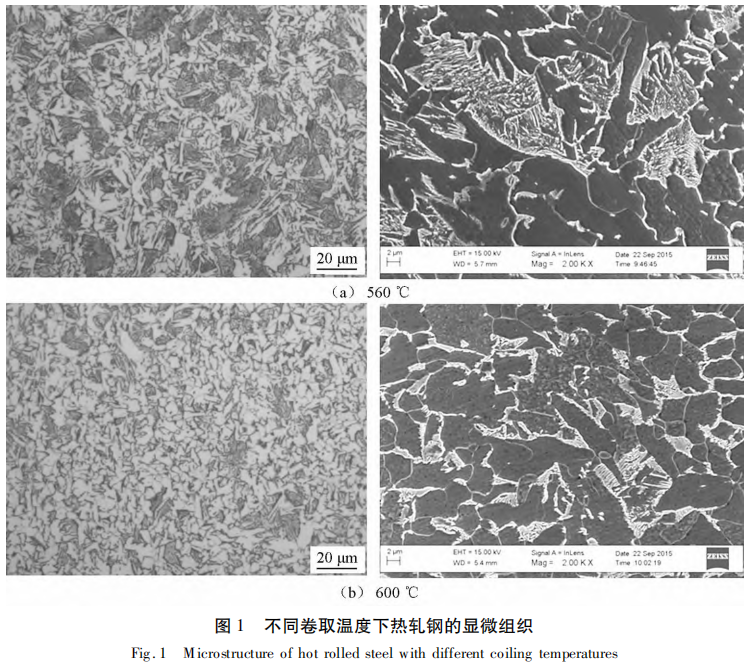

图 1 为不同卷取温度下热轧基料的显微组织,1#试样的组织为铁素体、珠光体和少量贝氏体[7,8],铁素体比例 40.5% ,呈针状或片状分布,部分位置呈现类似魏氏体的形貌[9]; 2#试样的组织为铁素体和珠光体组成,铁素体比例 60% ,分布的等轴性明显增强。通过高倍电镜组织观察,1#试样形成的珠光体片层间距较小,部分位置出现类似上贝氏体的形貌,同时存在少量的粒状贝氏体组织,与之对比2#试样的珠光体组织较为细小,内部片层更加清晰。

2.2 退火性能及组织

将两个卷取温度下的热卷转序至酸轧产线,以60% 的冷轧压下率轧至 1. 8 mm 厚度,经检测 1#、2#热卷对应的冷硬样板的抗拉强度分别为 921 MPa和 847 MPa。将所制冷硬试样以 1.2 所述工艺进行热模拟试验,试验的具体退火温度为 610 ℃、 630 ℃、640 ℃、650 ℃、655 ℃、660 ℃、670 ℃、 680 ℃、700 ℃。

基于材料科学理论,冷硬钢带在加热过程中易发生回复与再结晶,实现应力释放和晶粒形核和长大,伴随此过程冷硬钢带将呈现强度逐步降低、塑性逐步升高的变化[6]。

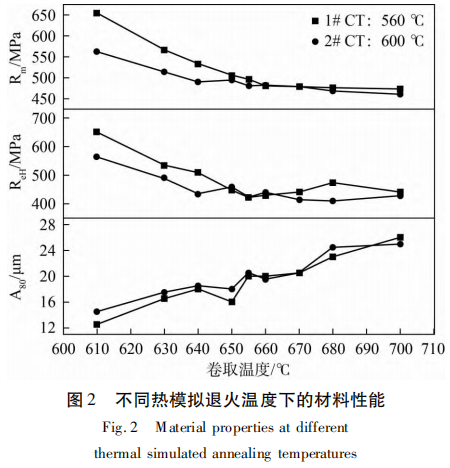

图 2 为热模拟退火后的材料性能。可见,两个卷取温度的试样在 610 ~ 700 ℃ 区间退火时均呈现出强度先快速降低后缓慢降低的趋势,在强度快速降低阶段 1#试样的强度均高于 2#试样,并且不同卷取温度对应的趋势转折的退火温度有明显差异,1#试样对应转折温度为 660 ℃,2#试样对应转折温度为 640 ℃。随着退火温度温度的提高,两个卷取温度下试样的延伸率均在 655 ~ 670 ℃ 区间出现了一个短暂的平台,平台之前 1#试样的延伸率均低于 2#试样。

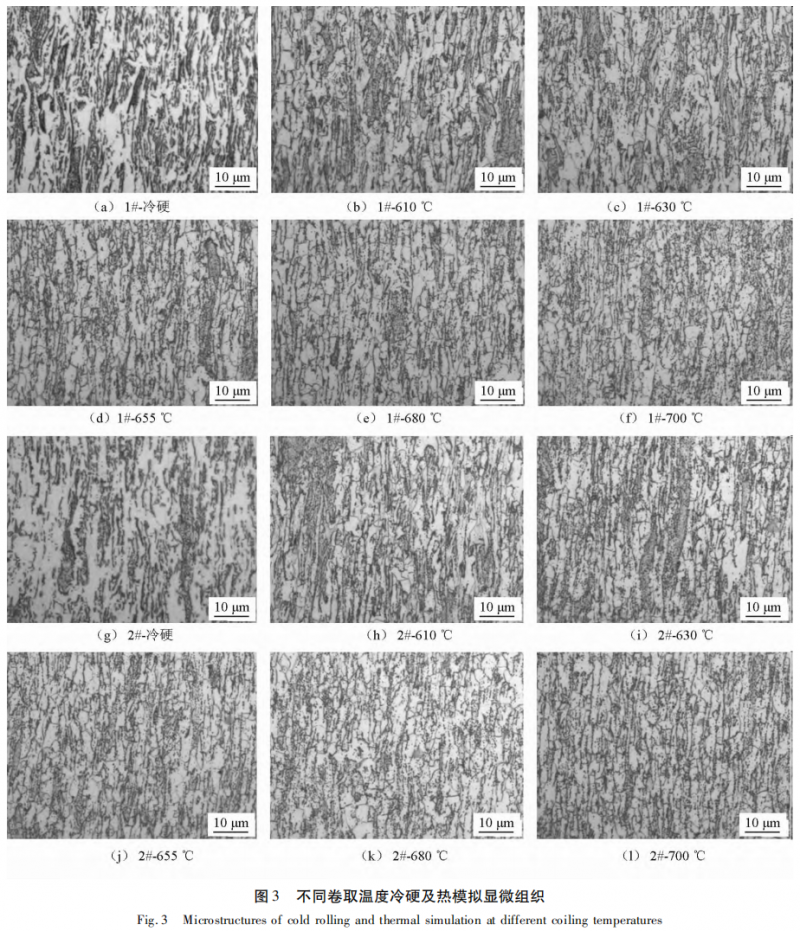

图3显示了 1 #、2 #试样的冷硬及退火显微组织。610 ℃ 时1 #、2 #试样均已进入再结晶阶段,610 ℃和 630 ℃退火时,1#试样的再结晶程度要明显高于2#试样,对应图3的性能变化呈现出更大的强度降低幅度,同时在此温度区间1#、2#试样的第二相组织仍呈现纤维化状态; 当退火温度达到655℃时,1#、2#试样的第二相组织均已发生再结晶,但1 #试样仍能观测到部分纤维化组织; 680 ℃ 和700 ℃ 退火时,1 #、2 #试样均已观测不到纤维化组织,组织转变为为铁素体与粒状碳化物,伴随着退火温度的升高,部分铁素体晶粒长大,碳化物回溶比例提升。

结合金相组织变化,随着回复再结晶的进展,第二相组织的纤维化消失,材料强度的降低趋势明显放缓,发生此现象的原因为铁素体晶粒长大导致的强度降低与第二相中碳化物回溶和细化导致的强度上升交互影响[10]。由于低温卷取样板的第二相比例更高,其第二相组织的回复再结晶需要更多的能量,因此卷取温度提升后强度趋势转变点向左移。

对比性能和组织变化情况可见,在 610 ~ 700 ℃区间退火后的样板中第二相保持纤维状时,低温卷取对应样板强度高、延伸率低,当第二相纤维化消失后,两个卷取温度样板的强度、延伸率水平趋近一致。

3 产线试制

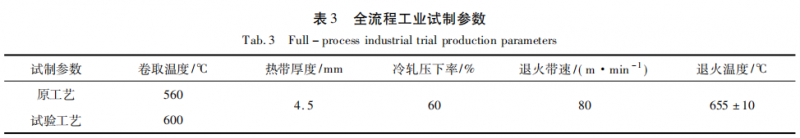

基于试验参数,在产线进行了两个批次的小批量试制,试制卷仅对卷取温度进行了调整,其余参数与原工艺一致,具体工艺参数如表 3 所示。

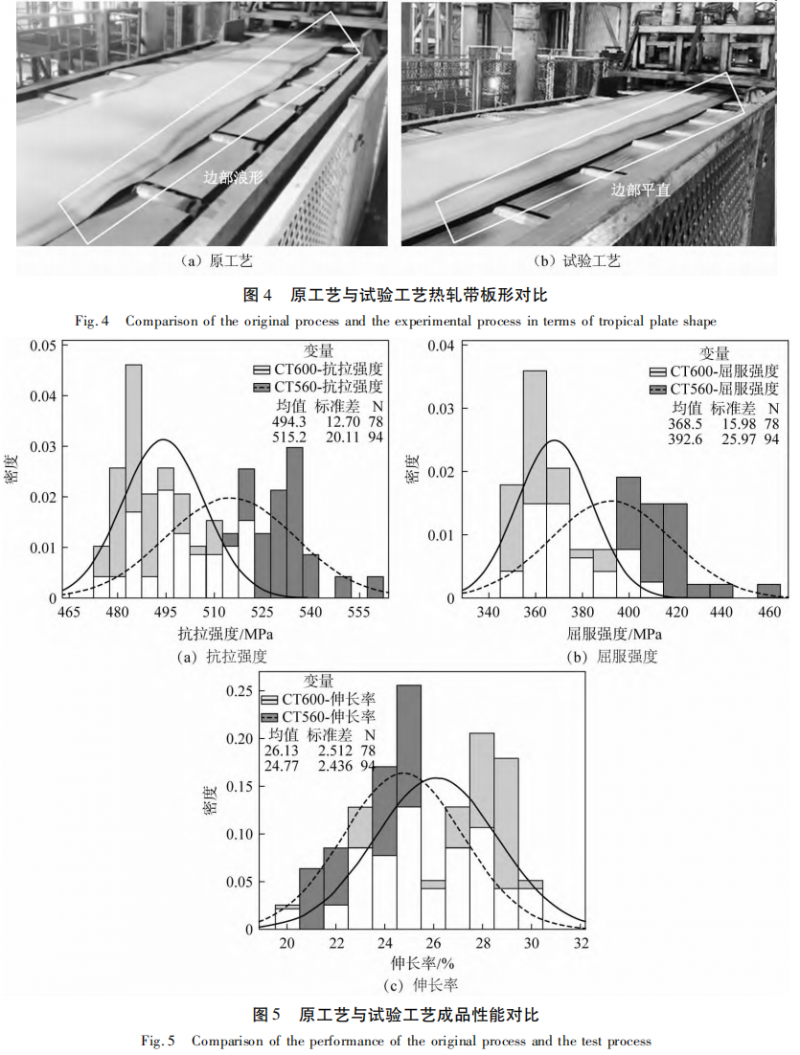

如图4所示,卷取温度提升后热轧带边部应力缓解,边浪问题得到解决。图5为原工艺钢卷与试验卷性能对比,可见试验工艺钢卷的抗拉强度、屈服强度均值有所降低,分布范围明显收窄,延伸率均值提升,分布范围与原工艺一致。

在实际生产中,工艺温度控制会因设备、排产、环境等因素的影响而发生波动,结合本文 2. 3 的内容,卷取温度提升使强度降低的趋势转变温度左移,让设定的 655 ± 10 ℃ 退火温度区间进入了强度缓慢降低的阶段,使得强度控制的稳定性得到提升。

4 结论

(1) 卷取温度从 600 ℃ 降低至 560 ℃,热轧第二 相 组 织 比 例 提 升 19. 5% ,热 轧 强 度 提 升 约 20 MPa,对应的冷硬态再结晶前具有更高的强度,且随着退火温度升高具有更大的强度降低梯度。

(2) 卷取温度提升将减少第二相组织回复再结晶所需的能量,卷取温度提升40 ℃使强度趋势转折点温度降低约 20 ℃,使得退火工艺窗口左移。

(3) 提高卷取温度有利于改善热轧基料板形,卷取温度从560 ℃ 提升至600 ℃ ,热带边部浪形明显改善,冷轧生产和质量风险得到降低,同时基于冷轧工艺调控,能够提升退火后性能控制的稳定性。

参考文献

[1]陈东,金向雷. 我国热镀锌的现状、技术进展和发展动向[C].中国腐蚀与防护协会. 第四届全国腐蚀大会论文集,2004.

[2]孙恺,王婷,杨昌桥. 光伏支架专用连续镀锌钢带 S450GD + Z的开发[J].河北冶金,2023(1) : 18 ~ 22.

[3]栾彩霞. 结构用热镀锌钢带的生产实践[J]. 山东冶金,2012,34(01) : 9 ~ 11.

[4]张继永,李爱民,李红俊,等. 汽车大梁钢板形缺陷产生的原因及对策[J].河北冶金,2021(5) : 65 ~ 69.

[5]陈银莉,余伟,苏岚,等. 热轧带钢层流冷却过程中残余应力分析[J].材料热处理学报,2010,31(06) : 155 ~ 160.

[6]胡康祥,蔡瑜,戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社,2013.

[7]苏震,邸洪双,张天宇,等. 低碳低合金无碳化物贝氏体钢热处理工艺及组织性能研究[J]. 热加工工艺,2024,53(17) : 140 ~ 145.

[8]高石,蔡庆伍,潘学福. 含 Nb无碳化物贝氏体/马氏体钢的组织与性能[J].金属热处理,2015,40(06) : 16 ~ 20.

[9]王从道,李东晖. 超快冷技术下 Q345升级钢魏氏组织的形成及控制[J].宽厚板,2016,22(03) : 15 ~ 20.

[10]张翼,丁志龙. 退火温度对 350MPa 级冷轧钢板微观组织和力学性能的影响[J]. 四川冶金,2023,45(05) : 30 ~ 33.