牛占平 李利波 王学良 李雷晓

新金集团轧钢厂

摘要:针对市场对高质量镀锡板基料日益增长的需求,新金集团轧钢厂成立了专项研发小组,系统性地开展了镀锡板热轧基料的开发工作。项目通过优化轧制工艺、提升除鳞效率、改进板形控制等关键技术,重点解决了基料板形平直度、凸度控制及表面质量等核心问题。开发应用后,卷板平直度与凸度合格率提升至98%以上,除鳞效果提升56%,产品综合合格率超过98%,年创造直接经济效益720余万元,显著提升了公司在该高端产品领域的市场竞争力。

关键词:镀锡板;热轧基料;板形控制;除鳞效率;工艺优化;SPHC-M/MJ

1. 引言

镀锡板(俗称马口铁)广泛应用于食品、饮料罐、日用包装等领域,其市场需求持续增长且对基板质量要求极为严格。热轧基料作为镀锡板的母材,其板形平直度、凸度、表面洁净度及力学性能直接影响最终产品的质量和成本。新金集团轧钢厂虽具备生产基础,但在开发以SPHC-M/MJ为代表的高品质镀锡板热轧基料时,面临板形命中率不足、除鳞效果不佳、表面偶发小翘皮与夹灰等质量问题,制约了产品的批量稳定生产和市场竞争力提升。为此,公司于2025年初成立研发小组,立项开发镀锡板热轧基板,旨在通过全流程工艺技术攻关,实现产品质量的突破与稳定批量交付。

2. 现状分析与目标设定

2.1 现状调查

研发小组对市场及内部生产现状进行了深入调研分析:

①马口铁产业链成熟,市场竞争激烈,产品质量是关键竞争要素;

②我厂初期小批量试制3.0*910 SPHC-M/MJ产品时,卷板平直度与凸度命中率未达理想状态;

③粗轧与精轧工序除鳞效果不理想,制约表面质量提升;

④产品综合合格率有待提高,表面质量问题(如小翘皮、夹灰)偶有发生。

2.2 目标设定

基于现状,设定如下开发目标:

①卷板平直度、凸度命中率 ≥ 95%;

②粗轧、精轧除鳞效果提升50%;

③镀锡热轧基板SPHC-M/MJ轧制合格率 ≥ 95%;

④实现产品稳定批量生产,形成核心技术竞争力。

3. 原因分析与关键技术

3.1 问题原因分析

通过现场数据收集、工艺复盘与设备校验,识别出以下主要问题:

①板形控制精度不足:板形仪存在测量偏差,轧辊磨损与工艺参数设置不匹配;

②除鳞系统效率低下:除鳞水压力、喷嘴角度及覆盖范围有待优化;

③工艺路线不成熟:温度制度、辊期管理缺乏系统性规范,生产节奏不稳定;

④生产组织与操作技能有待提升:工序间协调不畅,人员对高端产品操作要点掌握不深。

3.2 关键技术方案

3.2.1 高精度板形控制系统优化

板形仪校验与板形控制模型示意图

对板形仪进行系统性校验与维护,确保测量准确性。优化轧制力分配、弯辊与窜辊策略,建立基于不同规格产品的板形设定模型。

3.2.2 高效除鳞工艺技术

除鳞系统优化后效果图

对粗轧、精轧除鳞箱的喷嘴布局、喷射角度进行重新设计,提升打击力和覆盖均匀性。优化除鳞水压力控制逻辑,确保在高温区间实现高效破鳞。

3.2.3 “控温、控辊、双除鳞、零自由辊”核心工艺路线

创新性地提出并固化以“精确控制轧制温度、严格管理轧辊周期、保证粗精轧双除鳞效果、消除自由辊现象”为核心的工艺路线。配套实施“倒计时8小时生产法”,确保生产节奏紧凑、参数稳定。

3.2.4 组织与技能协同提升

轧钢厂将轧钢工段与加热工段进行合并管理,加强工序协同。生产技术科定期组织专项技术培训,并安排技术人员走访学习行业先进企业,提升团队整体技术水平与质量意识。

4. 系统实施与优化

4.1 实施过程

阶段一(2024年3-4月):项目立项,团队组建,现状调研与技术方案设计;

阶段二(2024年5-7月):小批量试生产,工艺参数摸索与优化,设备适应性改造;

阶段三(2024年8-9月):关键技术攻关,固化工艺制度,开展批量稳定性验证;

阶段四(2024年10-11月):成果固化,标准化文件编制,全面推广与应用。

4.2 关键技术应用

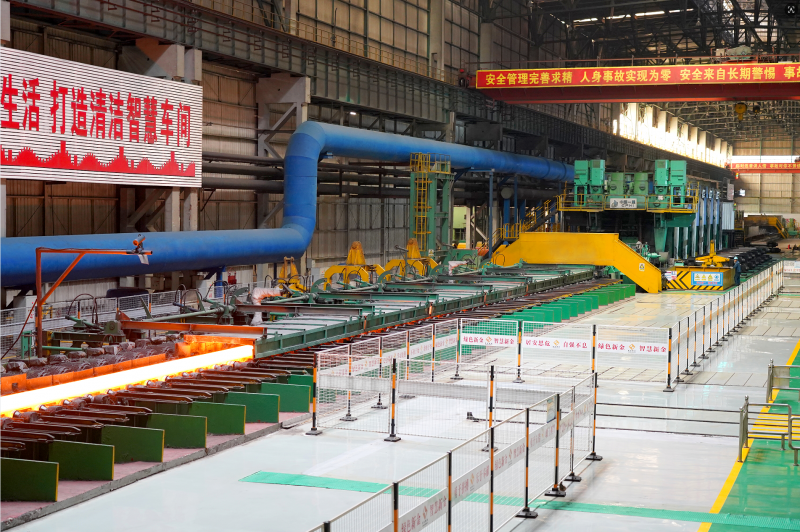

关键技术实施现场

①板形控制系统完成优化升级并投入应用;

②除鳞系统完成喷嘴改造与压力参数优化;

③“控温、控辊、双除鳞、零自由辊”工艺路线在全线严格执行;

④完成相关人员培训与组织调整,确保新工艺有效落地。

5. 实施效果与数据分析

5.1 质量指标达成情况

对2025年10-11月的生产数据进行统计,结果显示:

主要质量指标攻关前后统计表

|

质量指标 |

攻关目标 |

实际完成 |

提高幅度 |

|

卷板平直度 |

95% |

98% |

3% |

|

凸度合格率 |

95% |

99% |

4% |

|

除鳞效果 |

50% |

96% |

46% |

|

轧制合格率 |

95% |

98% |

3% |

①卷板平直度:由攻关前的90%提升至98%以上;

②凸度合格率:由攻关前的90%提升至99%以上;

③除鳞效果:除鳞不净百分比显著降低,效果提升46%;

④轧制合格率:SPHC-M/MJ产品综合合格率稳定在98%以上,并多次实现100%的轧制合格率。

5.2 生产能力与稳定性

①基于固化的工艺,M钢月均产量稳定在12000吨以上,2025年10-11累计产量达24600吨;

②实现了“无质量异议”的卓越成绩,产品质量获得下游客户高度认可。

6. 经济效益与社会效益

6.1 直接经济效益

加价收益:镀锡板基料SPHC-M/MJ产品较普通材每吨加价50元,按月产1.2万吨计算,年创直接经济效益:1.2万吨/月 × 12月 × 50元/吨 = 720万元。

6.2 社会与无形效益

市场竞争力:成功打入高端镀锡基料市场,提升了公司品牌形象和美誉度;

技术积累:形成了一套可复制、可推广的高品质热轧板带生产技术体系;

团队建设:锻炼了研发队伍,增强了企业的自主创新能力和质量管理水平。

7. 措施固化与标准化

为了巩固开发成果,确保技术的持续有效应用,研发小组编制并推行了以下标准化文件:

①《SPHC-M/MJ镀锡基料轧制工艺规程(2025-6-10优化版)》;

②《镀锡基料生产过程关键控制点检查表》;

③《岗位标准化操作手册(镀锡基料专项)》。

通过定期复审与培训,确保各项标准落到实处。

8. 结论与展望

本项目通过系统性的技术攻关与管理优化,成功开发并批量生产出高质量的镀锡板热轧基料SPHC-M/MJ。关键质量指标如板形合格率、除鳞效果及产品综合合格率均显著超越预定目标,创造了可观的经济效益,并增强了企业的核心竞争力和品牌影响力。

未来,轧钢研发小组将继续深化该系列产品的工艺研究,进一步降低生产成本,探索更薄规格、更高表面要求的镀锡基料开发。同时,我们将本项目成功的开发模式和管理经验推广至其他高附加值产品的研发中,持续推动公司产品结构优化和技术进步,为公司创造更多的经济效益。