杨家满

宝武杰富意特殊钢有限公司

摘要:指出特棒厂液压剪原设计存在的问题及改进方法。并介绍利用激光测速仪控制系统的非接触式钢坯自动定尺剪切割系统组成、系统原理的成功应用以及改造效果。

关键词: 钢坯;剪切系统;非接触式;定尺精度

1 概述

大棒液压剪是轧制生产线上用于轧件头部剪切和定尺分断的重要生产设备,能否快速准确地剪切是影响轧制生产效率、产品质量、成材率等经济技术指标不可忽视的因素。本文以特棒厂液压剪为实践对象, 在剪切钢坯的过程中造成定尺长度波动的原因进行分析和研究,对液压剪机的行走控制系统进行改造,采用了国内先进的非接触式钢坯自动定尺剪切系统,完善了设备性能,提高设备自动化程度和经济效益。

2 剪切系统存在的问题

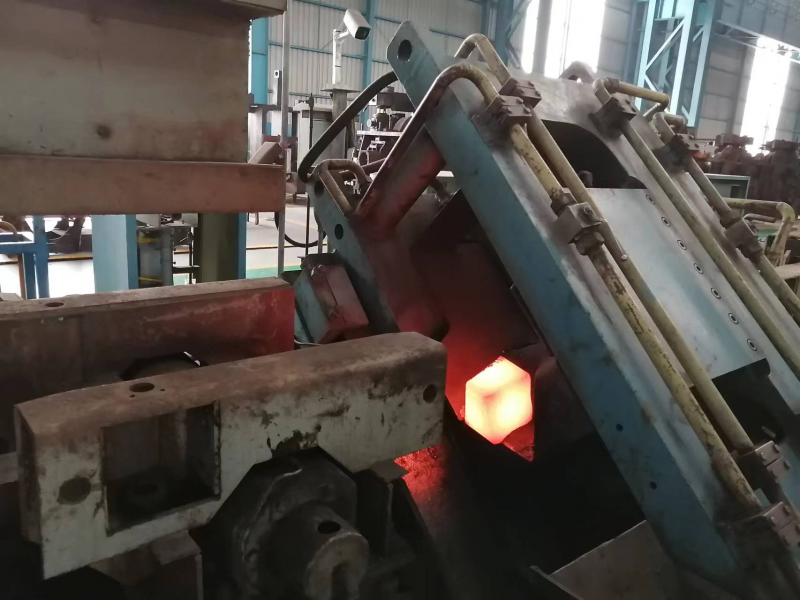

2.1棒材在轧制生产过程中,连铸坯经过开坯机组开坯轧制成方坯后,头部常常出现舌头形、鱼尾形等现象缺陷,同时方坯在通过辊道运输进入后序连轧机组过程中受到空气和冷却水的影响,坯料的头部温度往往都会偏低,所以根据工艺需求,连铸坯在开坯机轧制后要由设置在连轧机组前的液压剪对其头部进行切除方能进入连轧机组进行轧制来保证成品的成材质量和工序的稳定性,但在液压剪完成对坯料头部剪切后,常常出现切头坯料留在液压剪的下刀座上,导致切后的钢坯无法正常通过液压剪进入连轧机组,严重影响了轧制工序节奏。为此,生产企业只能配置专人采用人工方式利用钩子将切头钩出刀座的方法,然后再让钢坯通过液压剪进入连轧工序。如图1所示

图1 液压剪切头后留下刀座上问题图

2.2根据生产工艺或客户需求,连铸坯经过开坯机组开坯轧制成方钢坯后,需要采用液压剪机组进行定尺分断,但原液压剪在定尺剪切系统设计采用固定式升降挡板或移动式定尺机来实现剪切机组的定尺剪切功能。采用固式挡升降挡板只能定一种规格长度,无法满足生产需求,采用移动式定尺机理论上可以定多种规格长度,但由于在生产过程中因钢坯和输送辊道之间的出现上下跳动的情况和钢坯在输送辊道上的速度无法相匹,造成钢坯对定尺机冲击相撞滑动不可避免形成相对位移,这就造成测长定尺的误差较大,通常在分断后需人员复查定尺长度来重新设计辊道速度; 另外,当钢坯和输送辊道上的速度控制不好时,经常撞坏定尺机,导致定尺剪切机的测量系统无法使用。这种采用人工进行剔除坯料切头和人工复查钢坯定尺数据的工作方式一方面增加了工人的劳动强度,存在安全生产的隐患,另一方面大大影响了生产节奏,直接影响整条产线的产能释放。如图2所示

图2 人工复查钢坯定尺数据图

3. 改进措施

3.1 方案选择

针对上述问题,特棒厂利用年修时段确定以技术先进、投资少、见效快、经济实用的激光测速/测长仪的非接触式钢坯自动定尺剪切系统替代原有钢坯定尺剪切控制系统,系统采用激光金属检测器和位移感应器及激光测速仪对钢坯切头和自动定尺控制系统及配套设备进行了优化改造。

3.2系统组成

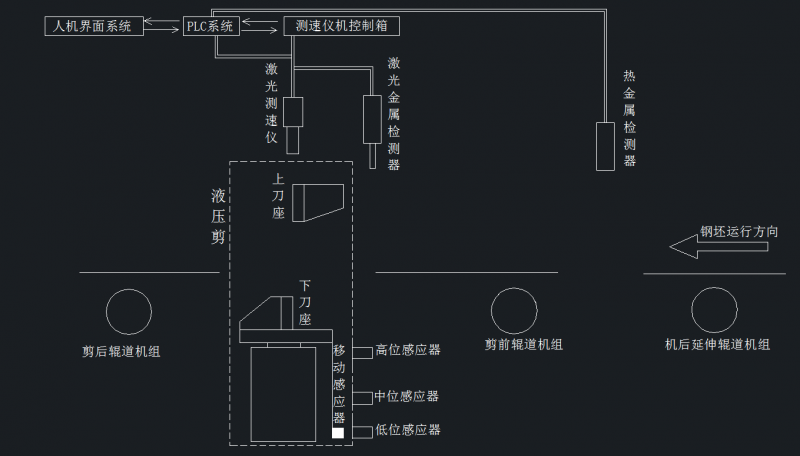

该系统主要由三部分组成:测速部分、数据处理部分和辊道运行控制系统部分液压剪部分。如图3所示

图3 新型液压剪剪切系统控制结构图

1)测速部分包抬溦光多普勒检测仪和激光金属检测。溦光多普勒检测仪是利用光学多普勒效应通过检测物体中跟随物体一起运动的散射光对物体速度进行测量的测速技术;激光金属检测激光式用于精确探测钢坯头尾的位置,当激光式金属检测器检测到钢坯时,将检测信号反馈至定尺剪切控制系统,剪切控制系统会自动根据金属检测器信号和激光测速仪的实时速度信号实现剪切区域内钢坯头尾速度和位置的可靠跟踪和修正;数据处理部分就是从激光传感器出来的多普勒光谱信号拥有与被测钢坯速度相对应的频率。

2)数据处理使用高性能的数据信号处理器,通过分解的方法来计算多普勒信号,信号处理器能够实时扑捉到钢坯表面的光束变化情况,在短时内锁定钢坯表面速度,并将所有信号进行有效地整合与处理,对钢坯移动速度进行积分运算,得出被测钢坯的长度值,并通过Profibus-DP直接将计算出的钢坯长度信息送入液压剪控制系统,以确保剪切精度满足工艺要求。

3)辊道运行控制系统部分通过热金属检测器和激光金属检测器分别控制机后延伸辊道组、剪前和剪后辊道机组输送钢坯的运行速度。

首先在液压剪剪前辊道区域安装一个激光金属检测器,然后在液压剪机架上安装了激光测速仪;接着液压剪剪切行程的限位感应装置上增设中位限位感应器,最后将液压剪剪切控制系统和激光测速仪控制系统与轧钢机组PLC控制系统整合并在同一网络构架内,由PLC控制系统对剪切模式对液压剪进行控制,实现钢坯自动测长,长度数据实时反馈,钢坯自动定位,最终实现自动剪切功能。

3.3 激光测量原理系统原理

1)该系统采用先进的激光多普勒法测速技术(非接触式)在线识别钢坯的长度,自动控制剪切机定尺剪切钢坯,检测,显示运行状态。热金属检测器机固定在机后延申辊道组和剪前辊道组线侧边之间采集运行钢坯的图像信息;激光金属检测器设置在剪前和剪后辊道组之间,用于精确探测钢坯头尾的位置,当激光式金属检测器检测到钢坯时,将检测信号反馈至定尺剪切控制系统,剪切控制系统会自动根据金属检测器信号和激光测速仪的实时速度信号实现剪切区域内钢坯头尾速度和位置的可靠跟踪和修正,控制钢坯剪切过程运行速度信息,信息进入轧钢PLC控制系统自动控制液压剪定尺剪切钢坯检测、显示运行状态和速度。

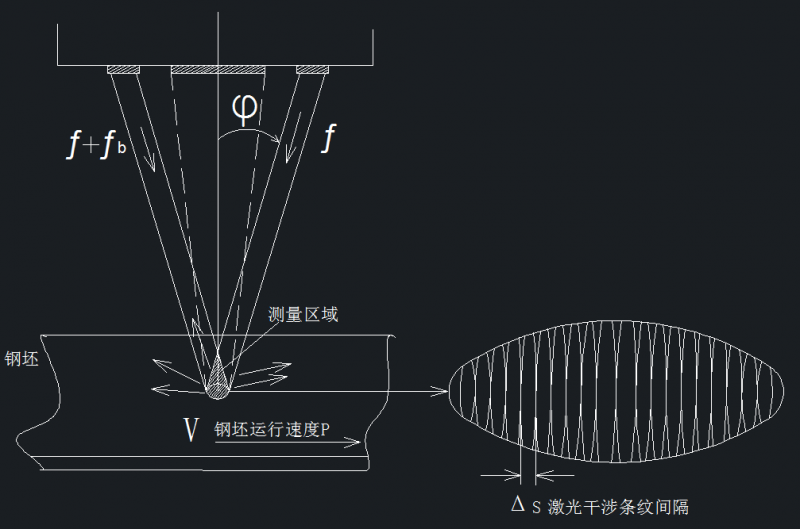

2)多普勒测速系统的原理可从激光的干涉效应方面分析,根据光的干涉理论,在交角为2的2束激光交叠处将形成亮暗相间的叠栅条纹,条纹面与入射光所在平面垂直,干涉条纹的移动速度和钢坯通过2束激光交点的速度成正比,通过接收光谱,记录干涉条纹的移动速度,就可以精确地确定钢坯的移动速度。条纹间距为△s=λ/2sinϕ,是一个系统常数,该常数取决于波长入和2条激光束的夹角2ϕ。由于在配置LSV控制器时,条纹间距△s=λ/2sinϕ将自动存储在处理器的内存中作为标准常数,因此它是计算测量值的基准。如图4所示

图4激光测量原理图

ϕ-激光束与中心线的夹角;V-钢板运动速度;△s-激光干涉条纹间隔;ƒ-激光测速仪测量频率;ƒЬ-激光测速仪测量频率偏移量

4.自动定尺工作原理

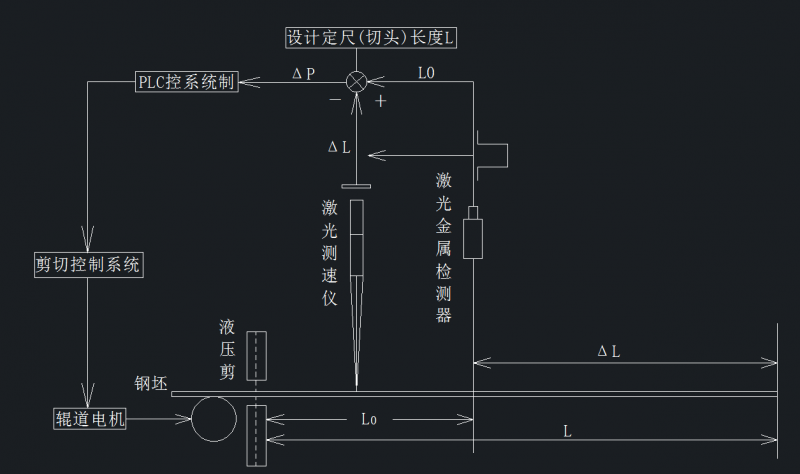

4.1在检测器安装完成后首先测量出剪刃和激光金属检测器之间的安装距离L,当激光金属检测器检测到钢坯时,及时将检测信号反馈至定尺剪切控制系统和激光测速仪,激光测速仪实测的长度信号通过Profibus-DP通信将数据传给定尺剪切控制系统,定尺剪切控制系统根据所得数据计算出钢坯头部距定尺剪剪刃的距离。定尺剪控制系统将钢坯的计划长度信息与反馈实时计算的钢坯实际长度进行实时比较,实现了送板辊道的自动停止功能,当钢坯在辊道上自动停稳后,定尺剪控制系统自动启动剪切功能,最终实现了自动剪切功能。如图5所示。

如图5自动定尺工作原理

L-计划设定定尺长;Lo-定尺剪中心线到激光金属检测器的距离;ΔP-到目标长度剩余距离;ΔL激光测速仪反馈钢坯长度度

4.2剪切方式

当轧制钢坯经过开坯机粗轧后经延伸辊道输送到剪前辊道组时,设置在剪前辊道组侧边的金属检测器将检测到的轧件信号发送给轧钢PLC控制系统,控制系统序瞬时启动剪前辊道组的运行同时调整延伸辊道组的速度与其同步运转。

当轧件部进入到液压剪通道即将到达剪位置时,由设置在液压剪上的激检测速仪根据设定剪切长度将检测到的钢坯运行长度数据传到轧钢PLC控制系统发给剪切控制系统,剪切控制系统对剪前辊道组发出停止辊道运行立即启动液压剪对轧件剪切。

当液压剪按照轧钢PLC控制系统完成对坯料切断后,设置在下刀座上的移动感应装置与控制液压剪下刀座行程的高位传感器将产生感应信号并将信号返馈给液压系统控制模块,液压系统控制模块就会向液压控制系统发出停止刀座运行并同时启动退回刀座的指令。在液压剪下刀座按照设置的指令下降退回过程中,当其上设置的移动传感装置与设置在限位感应装置上的中位感应器产生信号时,移动传感装置瞬时将信号反馈给液压控制系统发出停止液压剪运行指令并将信息发送给轧钢PLC控制系统,PLC控制系统接到信息后立即对辊道控制系统发出启动剪前和剪后辊道组运行的指令。在剪前辊道将轧件传递到剪后辊道通过液压剪时,轧件头部正好将留在下刀座上的切头坯料推倒并顺着运行方向落入到收集槽,轧件就通过液压剪继续向连轧机组运行直至尾部离开剪切位置。

当轧件尾部离开剪前辊道组位置时,金属检测器将信号发送到轧钢PLC控制系统,PLC控制系统立即向液压控制系统发出继续退回刀座的指令,直至位移感应装置与低位感应器产生信号并将信息返馈给轧钢PLC控制系统,轧钢PLC控制系统重新启动程序等待下一件轧件的到来。

5 使用效果

改造后的液压剪剪切控制系统顺利实现了自动剔除切头坯料和自动测量钢坯长度的定尺剪切功能,系统采用数据自动处理和自动控制等技术,大大提高了液压剪定尺的效率,其设计合理,运行稳定可靠,便于操作维护和控制,彻底解决了原定尺控制剪切系统精度低问题;同时采用自动测量反馈技术后,减少了人工剔除切头和测量成本,避免了人工出错因素,减少了质量异议,具有安全和减轻了操作工的劳动强度。另外,改进后简化了操作工序和减少人力资源的配置成本低等优点,在实际应用中取得了良好的效果,为制造企在棒材生产中充分挖掘机组潜能,进一步提高轧制品种成材率提供了有效的技术手段。

参考文献

[1] 李正正 蔡虹 洪小刚 邹翔 杨硕 马月 郑建亚 夏顺保. 高立模双光束激光多普勒测速系统[J] 物理实验.2005(03)

[2] 李芝绒,王胜强,潘文. 双光束差动激光多普勒测速法在高冲击校准技术中的应用[J] 计测技术.2013(04)-0021-05

[3] 王雅贞,张岩,刘术国.新编连续铸钢工艺及设备[M].北京:冶金工业出版社。1999,89-95.

[4] 蔡红星,肖亚飞,田琳琳,谭勇,李昌立.利用激光多普勒效应测量流体速度 [J].电子测试. 2007 (08)

[5] 王素红.激光多普勒测速技术 [J]. 现代物理知识. 2008 (04)

[6] 殳伟群,吕进.激光多普勒测速仪测量误差的估计和修正 [J]. 计量学报. 2002 (02)