牛占平 李利波 王学良 武建华

新金集团

摘要:本文以新金轧钢厂热轧卷板生产线为研究对象,针对卷板麻面降级率偏高的问题(月均36件),通过攻关小组活动系统分析缺陷成因,提出并实施了工艺优化、设备升级及标准化操作等综合措施。通过更换除鳞水箱、优化加热炉换向时间、增设中间坯头尾降温装置,最终将麻面降级率降至16件/月,年创经济效益120.46万元,同时提升了产品表面质量与客户满意度。

关键词:卷板麻面 氧化铁皮 工艺优化 设备改造 质量提升

1. 引言

热轧卷板表面麻面缺陷是影响冷轧用料质量的关键问题,其成因主要为轧制过程中一次氧化铁皮去除不彻底及二次氧化铁皮生成过多。新金轧钢厂2024年10月至12月麻面降级数量月均达36件,超出分厂要求的20件/月标准。为解决此问题,攻关小组以“降低卷板麻面降级率”为课题开展攻关,旨在通过技术改进与流程优化,提升产品竞争力。

2. 现状分析与目标设定

2.1 现状调查

①缺陷成分检测:麻面区域取样分析显示,主要成分为铁氧化物(Fe₃O₄),表明氧化铁皮残留是核心问题。

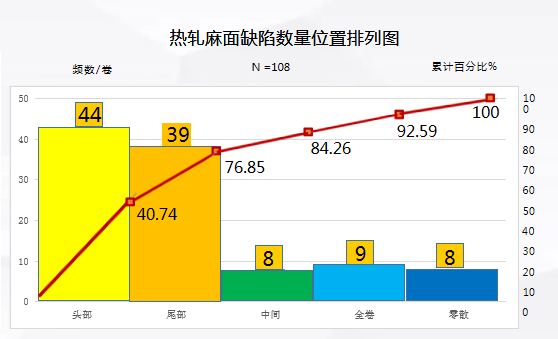

②缺陷分布统计:2024年10月至12月数据表明,76.85%的麻面缺陷集中在板坯头尾部(图1)。

③历史数据对比:2024年3月至9月麻面降级数量存在波动,其中3月、5月达标(<20件/月),说明工艺可控性不足。

2024年3月—9月热轧麻面降级数量统计表

|

月 份 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

|

麻面降级(卷) |

19 |

28 |

20 |

32 |

34 |

36 |

38 |

2.2 目标设定

基于历史最优数据及行业对标,设定目标:将麻面降级数量由36件/月降至20件/月。

3. 原因分析与关键问题识别

3.1 要因确认计划表

|

序号 |

末端因素 |

确认内容 |

确认标准 |

确认方法 |

确认地点 |

确认人员 |

确认时间 |

|

1 |

烧钢水平低 |

调查操作人员的技能等级及烧钢情况 |

操作人员持证上岗 |

调查统计 |

加热车间 |

王学良 |

10月31日 |

|

2 |

清理频次少 |

调查清理炉内结瘤的周期 |

≥ 1次/班 |

现场调查 |

加热车间 |

王学良 |

10月20日 |

|

3 |

煤气压力不稳 |

调查煤气管网的运行状态 |

10±3kpa |

现场调查 |

加热车间 |

王学良 |

10月21日 |

|

4 |

除鳞水压波动 |

现场查询压力曲线 |

18~ 21Mpa |

现场调查 |

精轧区 |

牛占平 |

10月18日 |

|

5 |

中间坯头尾温度高 |

检测精轧入口温度 |

中间坯温度波动<30℃ |

数据查询 |

精轧区 |

牛占平 |

10月20日 |

|

6 |

坯料头尾温度高 |

调查测量入炉板坯温度 |

保质期≤6个月 |

现场调查 |

加热车间 |

牛占平 |

10月20日 |

|

7 |

高温计维护频次少 |

调查高温计校准维护周期 |

≥ 1次/月 |

调查调查 |

精轧区 |

王学良 |

10月14日 |

|

8 |

保温棉脱落 |

调查保温罩使用情况 |

保温棉脱落<10% |

现场调查 |

精轧区 |

武建华 |

10月18日 |

|

9 |

换向加热时间长 |

现场测量统计 |

90~100s |

现场试验 |

精轧区 |

王学良 |

10月18日 |

小组成员按照影响麻面降级的因素,制定了要因确认计划表, 并根据计划进行了逐个确认,筛选出9项末端因素:

①设备类:除鳞水压波动、高温计失准、保温罩破损;

②工艺类:加热炉换向时间长、中间坯头尾温度高;

③操作类:清理频次不足、煤气压力不稳。

3.2 要因确认

通过数据验证与现场测试,锁定3项关键要因:

①除鳞水压波动大:原除鳞箱超期服役,喷嘴角度偏差导致压力不稳定(达标率仅53%);

②加热炉换向时间长:换向时间90秒,导致均热段温度梯度大,头尾氧化加剧;

③中间坯头尾温度高:轧制过程中局部高温,引发二次氧化铁皮生成。

4. 综合改进措施与实施

4.1 更换除鳞水箱

措施:

① 评估并更换老旧除鳞箱,采用新型高压喷嘴(压力稳定至18±0.5MPa);

② 优化管道布局,减少漏水与变形风险。

效果:除鳞水压达标率提升至98%,一次氧化铁皮清除效率提高40%。

4.2 优化加热炉换向时间

措施:

① 将换向时间由90秒缩短至70±5秒,降低炉温波动;

② 提升加热段温度100℃,补偿均热能力不足。

效果:板坯头尾温差由±30℃降至±15℃,氧化铁皮生成量减少25%。

4.3 增设中间坯头尾降温装置

措施:

① 在粗轧区与飞剪区安装自动喷淋系统,通过PLC程序精准控制喷水量;

② 结合热检信号实现动态启停,确保板坯整体温度均匀。

效果:中间坯头尾温度降低50℃,二次氧化缺陷发生率下降35%。

表1 改进措施实施效果对比

|

改进项 |

改进前 |

改进后 |

降幅 |

|

除鳞水压达标率 |

53% |

98% |

45% |

|

换向时间 |

90秒 |

70秒 |

22.2% |

|

中间坯头尾温差 |

±30℃ |

±15℃ |

50% |

5. 效果验证与经济效益

5.1 质量改进效果

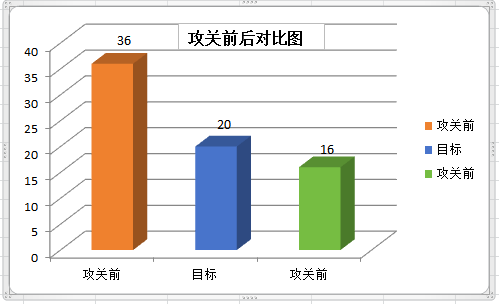

2024年12月至2025年2月统计显示,麻面降级数量月均降至16件(图2),目标达成率128%。

图2 麻面降级率改进前后对比

5.2 经济效益分析

直接效益:

年降级量减少:12×(36-16)=240件;

单卷重17.7吨,吨钢损失300元,改造费用14700元,年创效益:240×17.7×300 - 改造费用=120.46万元

无形效益:

① 客户投诉率降低30%,品牌美誉度提升;

② 员工质量意识与技能显著提高。

6. 措施固化与推广

①标准化文件:修订《加热炉操作规程》《轧钢水冷使用规范》,纳入关键工艺参数;

②智能化监控:集成除鳞压力、炉温数据至MES系统,实现实时预警;

③跨产线推广:在集团万利生产线应用同类降温装置,同步降低麻面缺陷率。

7. 结论与展望

通过攻关小组活动,热轧麻面降级率降低55.6%,年综合效益超120万元。未来计划:

①研发氧化铁皮在线检测系统,实现缺陷预警;

②优化轧制润滑工艺,进一步减少二次氧化;

③推广PDCA循环至其他质量攻关项目,打造精益生产体系。