马亮 邓春喆

(抚顺新钢铁有限责任公司,辽宁 抚顺 113001)

摘要:针对现今轧钢技术升级,轧辊材质由原来的高速钢材质升级为碳化钨材质,对应加工刀具也升级为金刚石(PCD/PCBN)超硬刀具。对金刚石刀具使用过程中磨损后的二次修复方案进行了研究,设计制作了专用修复设备,并制定了修磨标准。

1 课题研究的内容和意义

金刚石(PCD/PCBN)超硬刀具在碳化钨轧辊加工时,对比立方氮化硼刀具有着效率更高、寿命更长的优势。随着公司轧钢厂三条生产线碳化钨轧辊的使用,金刚石(PCD/PCBN)超硬刀具的使用量也是逐步加大。然而如何响应公司降本增效,实现技术创新,刀具修复二次利用给了最好的答案。

碳化钨轧辊在加工过程中主要涉及PCD金刚石铣刀及PCD金刚石车刀片的使用。

1.铣床加工碳化钨轧辊月牙槽,金刚石铣刀头加工1个月牙槽后,刀头磨损,无法进行第2个月牙槽的加工。

2.车床加工碳化钨轧辊孔型过程中 PCD金刚石刀片磨损不能重复使用,无法修复;

PCD金刚石车刀片 PCD金刚石铣刀

2 金刚石刀具加工碳化钨轧辊的磨损研究

金刚石刀具加工碳化钨材料时会产生严重的刀具磨损。但到目前为止,其磨损原理并没得到完全解释。传统的刀具磨损和工件硬度或熔点间的相关性不能合理地解释磨损机制。最广泛的讨论磨损机制的研究是分为机械磨损和化学磨损两部分。化学磨损又被进一步分为扩散、氧化、石墨化和碳化物形成几方面。

2.1 机械摩擦磨损

机械摩擦磨损是由于金刚石刀具和工件间的机械摩擦造成的。它属于机械磨损,也是常规加工方法中最常见的磨损。在金刚石切削的初始阶段,金刚石刀具和工件的微观接触面不平,形成交错,在相对运动过程中,双方的高峰逐渐被磨平。当刀具进入正常磨损阶段时,机械摩擦磨损的最为常见形式是由工件切削表面上的一些微小硬质颗粒(如碳化物、硬度较高的灰质等),在前刀面划出沟痕而造成磨损。另外,积屑瘤或是未被吹走而留在工件表面的切屑在刀具进给的过程中也会进入金刚石刀具和工件接触的加工区,它们对刀具的磨损以及工件表面粗糙度的影响也是致命的。而类似模具钢这种硬度高,耐热性好,又相对粘性比较大的材料又相对比较容易发生积屑瘤和机械摩擦磨损的现象,所以加工过程中冷却液的喷洒显得尤为重要。

分析来看,虽然这些硬质颗粒体积非常小,硬度又不如金刚石高,但是这类微小硬质颗粒点与金刚石刀具同工件接触的同一区域多次挤压、摩擦,使金刚石刀具的局部区域受到重复磨损,类似于磨轮的磨削作用而使金刚石刀具的局部区域硬度削弱,呈现微小区域的塑性,并逐步发展成微观裂纹。当磨损达到一定程度时,金刚石微观裂纹区域由于承受不了这样冲击性的机械摩擦,便从金刚石刀具晶体上脱落下来。

2.2 疲劳磨损

在制造金刚石刀具的过程中,如果单晶金刚石原料内部组织结构存在缺陷那么在刃磨和抛光时,金刚石刀具表面就会产生微观内应力裂纹。此时,如果进一步刃磨,这些微观裂纹会增大,可能在刃口处产生锯齿、局部崩裂、甚至是小片金刚石脱落等解离磨损。即使没有出现这些现象,由于微观内应力裂纹的存在在切削过程中,当金刚石刀刃经过加工工件时,金刚石的解离破碎区或是微观内应力裂纹区就会受到连续不断的循环冲击力作用,尤其是在高速切削状态下,由于瞬时冲击力很大,相对更容易达到疲劳断裂极限。通常情况下,随循环冲击次数的增加,断裂应力继续破坏金刚石刀刃的微观结构,达到一定临界值后,刀刃切削区就会产生疲劳裂纹和晶格破损。被加工材料本身的硬度越高,金刚石产生疲劳裂纹的所需应力越小,所能承受循环冲击的次数也越少,短时间内就会达到疲劳磨损。

2.3 化学磨损

2.3.1石墨化

通常的化学磨损是由于金刚石刀具表面层,尤其是切削区温度快速升高,使其发生化学反应,硬度下降,再由刀具与工件的机械摩擦而造成的。这里需要指出的是,金刚石的正四面体结构不是化学性质最稳定的碳的同素异形体,最稳定的是片层状结构的石墨。因此,在高温下金刚石是不稳定的,有向石墨转化的趋势。即使在真空条件下,当温度达到约1800K时,金刚石就会逐渐变成石墨。由于石墨的硬度很低,在切削中会被很轻易的去除,或是溶进钢铁材料中,这又进一步促进了刀具磨损发生。

2.3.2粘滞磨损

金刚石切削碳化钨材料特有的磨损现象,也是金刚石不能切削钢铁及其合金的主要原因之一。粘滞磨损是指在刀具与工件接触过程中,刀具(或工件)的摩擦表面上的少量材料粘附在工件(或刀具)表面上,而被带走所造成的损。这种损是普遍存在的。

3 对磨损后的金刚石铣刀及车刀二次修复的研究结果

3.1 设计并制作一种PCD金刚石月牙槽铣刀及车刀片修复平台

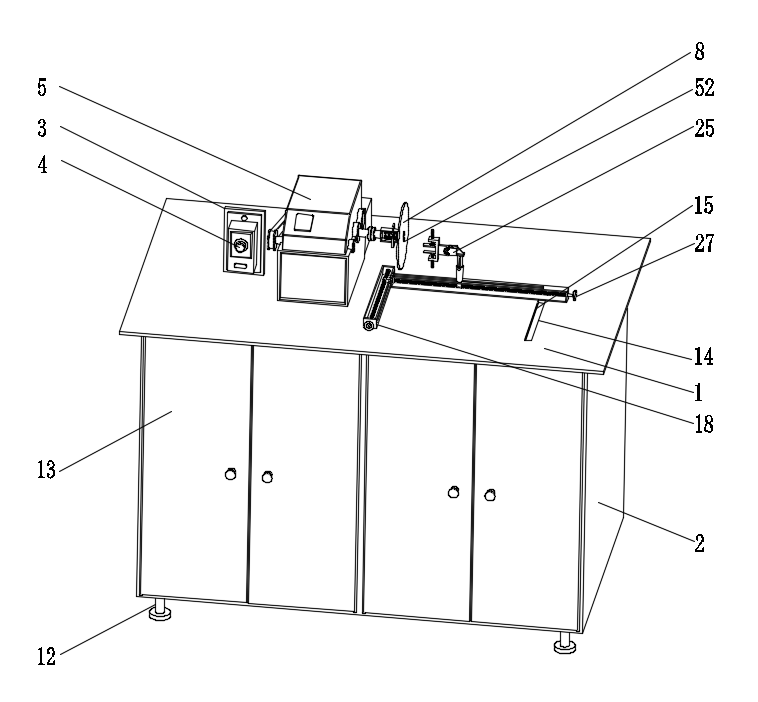

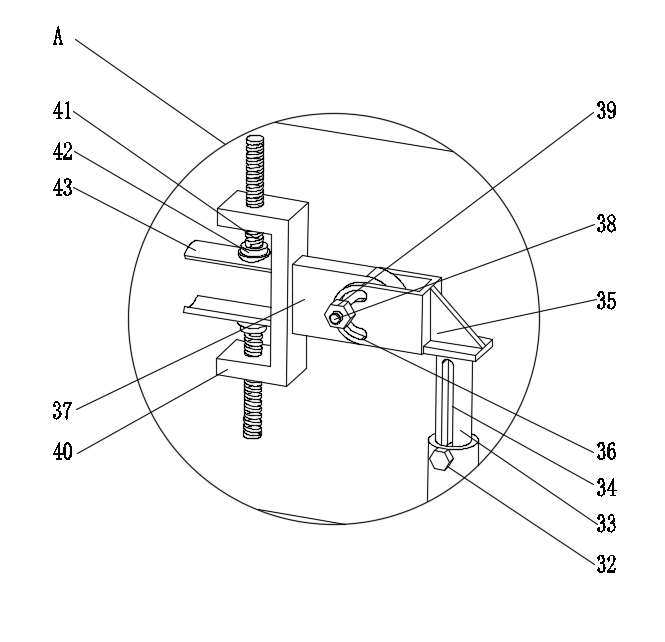

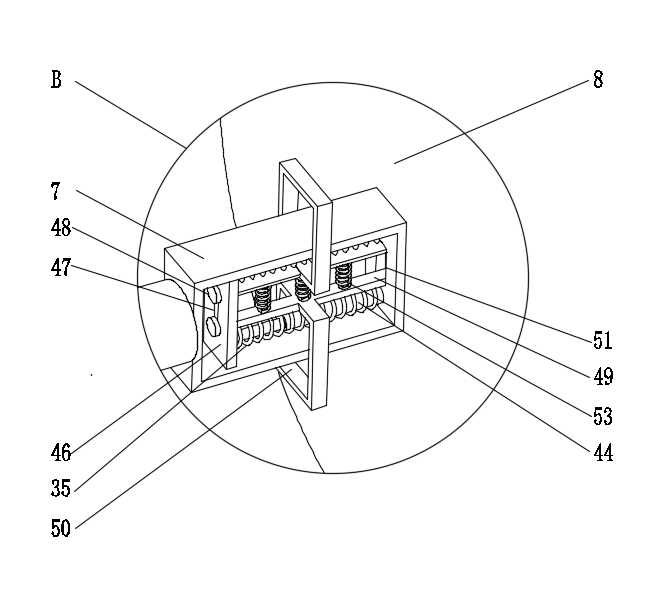

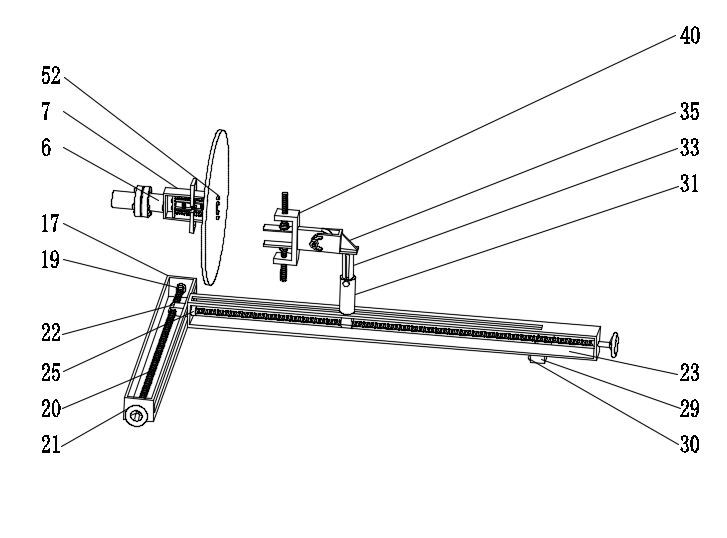

设计一种PCD金刚石月牙槽铣刀及车刀片修复平台,涉及金刚石月牙槽铣刀加工技术领域。一种PCD金刚石月牙槽铣刀及车刀片修复平台,包括工作平台,工作平台的底部表面固定连接有储物箱,且工作平台的顶部表面固定连接有安装块,安装块的表面固定安装有调速器,工作平台的顶部表面安装有变速箱,且变速箱的输出轴头固定安装有连接轴,连接轴的右端表面固定连接有回形块。本发明通过拧动螺纹杆,螺纹杆推动轴承三向下滑动,从而使轴承三推动夹持块滑动,便于对金刚石铣刀进行固定,通过拧动限位螺母,将转动块转动到合适的角度并限位,转动块带动凹块转动,从而使凹块带螺纹杆和夹持块转动,便于调节金刚石铣刀的打磨角度。

3.1.1机械结构设计小结

1.采用15mm厚钢板制作磨刀工作平台 外形尺寸为1300mm*900mm*850mm;

2.采用0.75KW电机配套调速装置 使磨刀砂轮转速可以在0-1400转/分钟无级调速;

3.采用自行设计变速箱将电机转速由0-1400转每分,调整到0-3500转/分钟 ;

4.设计制作整体结构,将变速箱与电机结构在磨刀工作平台上;

5.变速箱输出轴头设计制作砂轮片装卡活套,用于装卡砂轮片,并便于更换砂轮片;

6.采用1.5mm厚铁板制作砂轮片外罩,对砂轮片部分进行防护,确保磨刀砂轮作业操作安全;

7.制作万向磨刀架,对使用过的铣刀头进行二次刃磨修复;

3.1.2 修复平台部分设计小结

构造一种PCD金刚石月牙槽铣刀及车刀片修复平台,一种PCD金刚石月牙槽铣刀及车刀片修复平台,包括工作平台,所述工作平台的底部表面固定连接有储物箱,且工作平台的顶部表面固定连接有安装块,所述安装块的表面固定安装有调速器,所述工作平台的顶部表面安装有变速箱,且变速箱的输出轴头固定安装有连接轴,所述连接轴的右端表面固定连接有回形块,且回形块的右端表面设有砂轮片,所述工作平台的表面固定安装有磨刀架,且工作平台的顶部表面固定安装有伺服电机,所述伺服电机的伸出轴通过联轴器安装有皮带轮。

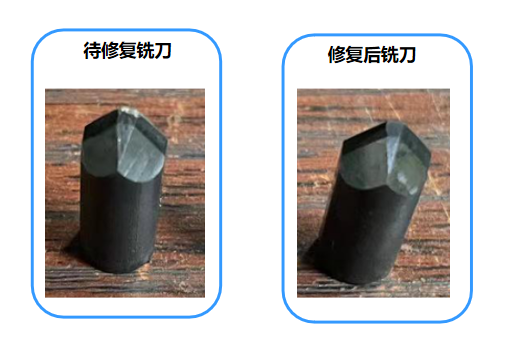

实物图:

3.2 制定修磨标准

PCD铣刀及车刀修磨前测量,以制定修磨方案和修磨标准

1、刀片上刀体刀头干净整洁,无异物,表面不许有裂纹、锈蚀,刀刃更不得有崩刃现象;

2、修磨后的前角、后角不变;

3、每刃刀片厚度一致;

4、刃口径向跳动公差0-0.05mm;

5、刃部端面圆跳动公差0-0.03mm;

6、磨削进给:一般每次0.002~0.01mm。

3.3 修磨中注意事项

1、加工前准备使用砂轮前空转,佩带好护目镜 检查砂轮表面及防护罩是否完整

2、刀片装卡刃磨金刚石刀片前要将刀片装卡在磨刀架上检查刀片时候装卡牢固

3、调整参数将刀片调整角度与砂轮形成30°-50°角度 刀片与砂轮的夹角不能超过45°

4、开始刃磨将磨刀架上的磨刀杆缓慢靠上砂轮、并匀速旋转磨刀杆磨刀杆旋转不宜过快

5、加工确认刀片刃磨0.05-0.1mm时,将磨刀杆退回并停止砂轮旋转砂轮完全停止后才能操作

6、效果检测待砂轮完全停止旋转后,卸下刀片检查刀片的刃磨效果是否达到标准 注意刃磨后的刀片高温烫手

7、磨刀架复位刀片刃磨达到标准后,将磨刀架放置制定位置不可用手直接清理砂轮工作台

3.4 修磨以后测量

1、检查刀片周围是否有毛刺。

2、检查刃口,刃口必须光滑,不能有崩刃。

3、每组刀具厚度要一致。

在60倍放大光学显微镜检测下,能细微的检测出刀具刃口是否有崩刃,金刚石粒度是否均匀。刀具切削刃口好,粒度均匀能提高刀具的加工精度和工件表面质量从而能明显提高刀具切削寿命及稳定性。

4 结论

(1)设计并制作一种PCD金刚石月牙槽铣刀及车刀片修复平台对刀具二次利用提供方案支撑。

(2)根据刀具修磨使用后的效果,制定了PCD金刚石月牙槽铣刀及车刀修磨标准

(3)使用专用修复设备,修复磨损的金刚石刀具,可以达到二次使用的目标。

参考文献:

本文中引用的文献均为已发表的学术论文,具体包括:

[1] 张杰等人.(2018)。“金刚石研磨机在金属加工中的应用”。《材料加工技术杂志》,256:1187-1193.

[2] 陈生.等人(2017)。“高速研磨机在刀具修复应用的实验研究”。金属加工杂志,30(4):35-39.

[3] 王琦.等人(2018)。“通过纳米尺度分析研究PCD石墨刀的磨损硬化行为”。纳米技术,27(21):文章编号:文编号:【025000】