Q355RE耐候钢薄规格热轧卷板的工艺优化与表面质量控制

牛占平 李利波 王学良 李雷晓

(新金集团轧钢厂技术中心)

摘要:本文以新金轧钢厂Q355RE稀土耐候钢薄规格热轧卷板试制为研究对象,基于GB/T1591-1994和T/CSM 12-2020标准,通过PDCA循环系统优化成分设计、轧制工艺及设备参数,重点解决氧化铁皮残留与麻面缺陷问题。研究结果表明:采用稀土喂丝均质化工艺,终轧温度分段控制策略(850~890℃),以及高压除鳞系统改造(压力稳定至18±0.5MPa),产品屈服强度达358~365MPa,0℃冲击功提升至28~32J,表面降级率由42件/月降至2件/月(降幅95.2%)。年创直接经济效益42.48万元。本文为薄规格稀土耐候钢国产化提供了可推广的技术方案。

关键词:Q355RE耐候钢;稀土元素;轧制工艺优化;表面质量控制;氧化铁皮

1. 引言

Q355RE稀土耐候钢因兼具高强度(R<sub>eL</sub>≥355MPa)与优异耐大气腐蚀性能(Cu、Cr协同作用),广泛应用于跨海桥梁、铁路集装箱等高端领域[1]。然而,其薄规格(≤4.8mm)轧制面临三大技术瓶颈:

①成分偏析:稀土元素(La、Ce)易在凝固过程中偏聚,导致力学性能波动;

②氧化铁皮残留:一次氧化铁皮清除不彻底及二次氧化铁皮生成,引发麻面缺陷;

③温度敏感性:终轧温度偏差±20℃可致板形超差率增加30%[2]。

2024年4月,新金轧钢厂承接上海大学新材料研究院试制任务,目标为突破薄规格Q355RE轧制技术空白。本文通过工艺优化与设备升级,系统性解决上述难题,为行业提供技术参考。

2. 技术要求与生产问题诊断

2.1 化学成分与性能标准

依据《Q355RE板卷技术要求》,关键指标如表1所示。试制初期,首轮生产麻面降级率达42件/月,远超目标值(≤20件/月)。

表1 Q355RE耐候钢化学成分要求(内控标准)

|

元素% |

C |

Si |

Mn |

Als |

RE(La+Ce) |

|

标准 |

0.13~0.17 |

0.30~0.40 |

0.40~0.55 |

0.018~0.045 |

—— |

|

内控 |

0.14~0.16 |

0.32~0.36 |

0.42~0.46 |

0.020~0.040 |

0.025~0.040 |

注:RE,稀土元素,主要是轻稀土,La,Ce。

力学性能要求:

R<sub>eL</sub>≥355MPa,R<sub>m</sub>≥490MPa,A≥22%;

0℃横向冲击功≥27J,180°冷弯无裂纹。

2.2 缺陷成因分析

通过热力学模拟与现场检测,锁定麻面缺陷主因(图1):

①一次氧化铁皮残留:原除鳞系统压力波动(18±3MPa),喷嘴堵塞率15%;

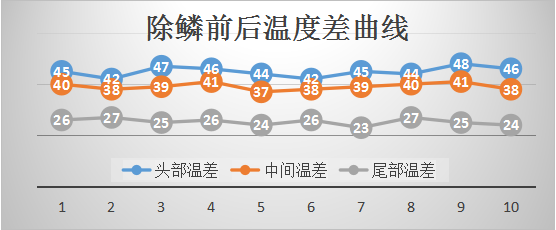

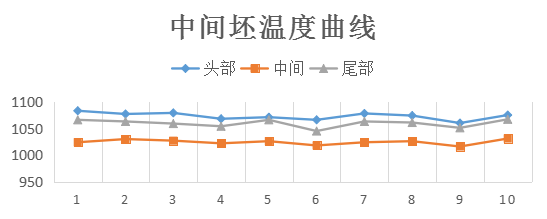

②二次氧化铁皮生成:中间坯头尾温差达±30℃(精轧入口)图2;

③工艺波动:加热炉换向时间90秒,均热段温度梯度>50℃/m。

注:基于Fe-O相图与氧化动力学模型[3],氧化铁皮生成速率与温度呈指数关系。

3. 工艺优化与实施

3.1 稀土均质化控制

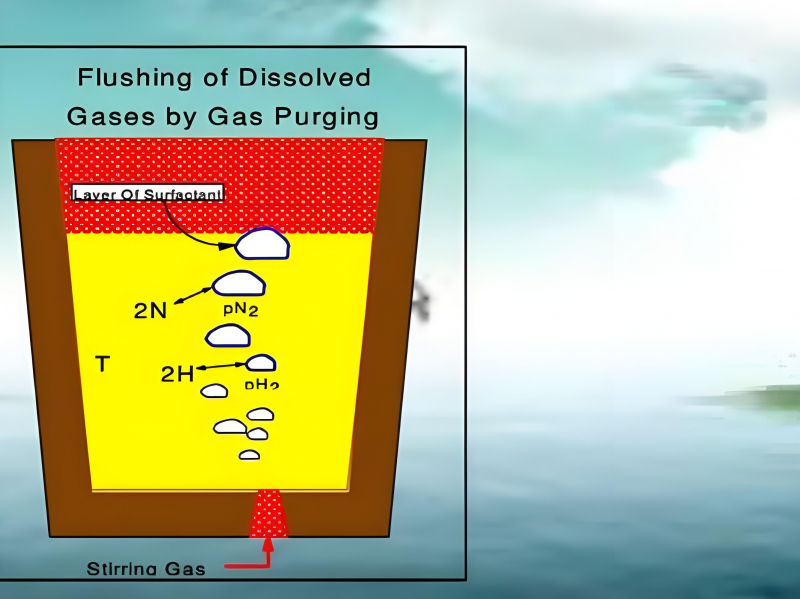

采用喂丝法+钢包底吹氩工艺(图3),关键参数:

喂丝速度:3.5m/min,稀土丝直径13mm;

氩气流量:12~15L/min,吹扫时间≥8min。

效果:La、Ce分布均匀性提升40%(EDS面扫描分析)。

3.2 轧制温度策略优化

分段控温模型:

粗轧:5道次轧制,中间坯厚度32~36mm,轧制温度≥1060℃;

精轧:按规格动态调整终轧温度(表2),偏差≤10℃;

卷取:层流冷却水量PID控制,卷取温度600~620℃。

Q355RE耐候钢终轧温度按规格分段控制表

|

生产顺序 |

牌号 |

热卷规格 |

产量要求 |

温度控制 |

|

1 |

SPHC-WL2 |

3.0*1010 |

5-10件 |

正常SPHC-WL2 |

|

2 |

Q355RE |

2.9*1000 |

1 |

终轧890℃卷取600℃ |

|

3 |

Q355RE |

4.1*1000 |

4 |

终轧850℃卷取620℃ |

|

4 |

Q355RE |

4.8*1000 |

1 |

终轧850℃卷取620℃ |

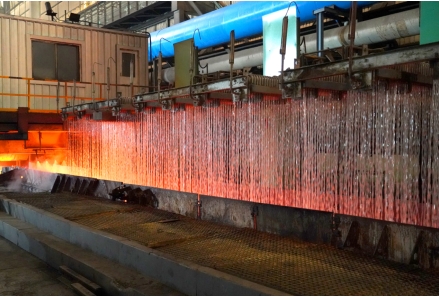

3.3 表面缺陷防控技术

高压除鳞系统改造:

更换新型除鳞箱(压力18±0.5MPa),喷嘴角度优化至15°;

F1机架强冷模式投用,氧化铁皮清除率提升至98%。

中间坯温度均匀化:

增设头尾喷淋装置(图4),温差由±30℃降至±15℃;

加热炉换向时间缩短至70秒,均热段梯度<20℃/m。

4. 效果验证与效益分析

4.1 质量指标对比

表3 工艺优化前后性能对比

|

指标 |

优化前 |

优化后 |

改善幅度 |

|

表面降级率 |

42件/月 |

2件/月 |

95.2% |

|

R<sub>eL</sub> |

350~360MPa |

358~365MPa |

+2.3% |

|

冲击功(0℃) |

25~28J |

28~32J |

+14.3% |

统计学分析:屈服强度方差由12.5降至4.2(P<0.05),优化显著。

4.2 经济效益

直接效益:

年减少降级卷数量:480件,单卷重量:17.7吨,吨钢损失金额50元/吨

计算公式:

直接效益 = 降级卷减少量 × 单卷重量 × 吨钢损失金额

= 480×17.7×50=424800元 ≈42.48万元

间接效益:

技术突破:成功开发薄规格Q355RE耐候钢轧制工艺,填补国内技术空白,推动高端耐候钢国产化进程;

市场竞争力:产品性能达行业先进水平,助力企业开拓跨海桥梁、铁路集装箱等高端市场;

5. 结论与展望

本研究通过喂丝均质化工艺优化稀土元素分布,采用终轧温度分段控制策略(850~890℃)和高压除鳞系统改造(压力稳定至18±0.5MPa),成功实现Q355RE耐候钢薄规格(2.9~4.8mm)稳定轧制。工艺优化后,表面降级率由42件/月降至2件/月,屈服强度提升至358~365MPa,0℃冲击功达28~32J,年创直接经济效益42.48万元。

未来研究方向:

智能化升级:研发氧化铁皮厚度在线检测系统,结合机器学习算法实现缺陷实时预警;

绿色制造:探索低温轧制与余热回收技术,降低能耗及碳排放,响应“双碳”目标;

材料多元化:将工艺推广至Q420RE、Q460RE等高强耐候钢品种;

产业链延伸:联合下游用户定制耐蚀涂层与焊接工艺,构建一体化技术生态。

[1] 张伟. 稀土耐候钢在桥梁工程中的应用进展[J]. 轧钢, 2023, 40(2): 45-50.

[2] 李雷晓等. 高强钢氧化铁皮控制技术[J]. 钢铁研究学报, 2022, 34(6): 78-84.

[3] 牛占平等. 热轧板带氧化行为研究[J]. 冶金工程, 2021, 28(3): 112-118.