于彦山 曾现更

邢钢炼铁厂

摘要: 2017年7月13日以后,烧结生产过程中突然出现电耗升高、生产波动频繁的情况。对此,我们对相关原因进行了分析。最终确定台车的粘堵是整个烧结过程电耗升高和波动造成的。为了消除粘堵台车对电耗及生产的影响,我们进一步对粘堵台车的原因进行了分析并制订了相应的措施,并取得了较好效果。

关键词:烧结 粘台车 影响分析 措施

2017年7月13日以后,一、二烧的台车粘堵现象明显,从而对整个烧结生产指标和成本造成明显影响。表现在烧结生产过程中突然出现电耗升高、生产波动频繁的情况。从表面来看来主要体现在一、二烧电耗同时升高,且升高幅度较大。一、二烧负压也大副度升高。为了消除这些影响,我们对粘台车的原因进行了分析并制订了相关的措施,主要从负压变化情况分析电耗升高与粘台的相关性,分析电耗升高的主要设备因素,确定二者的必然联系;通过工艺调整和粘结物化学成份分析,确定台车粘结物的形成原因和相关因素,确定应对措施。

一、 电耗分析

(一) 总电耗分析

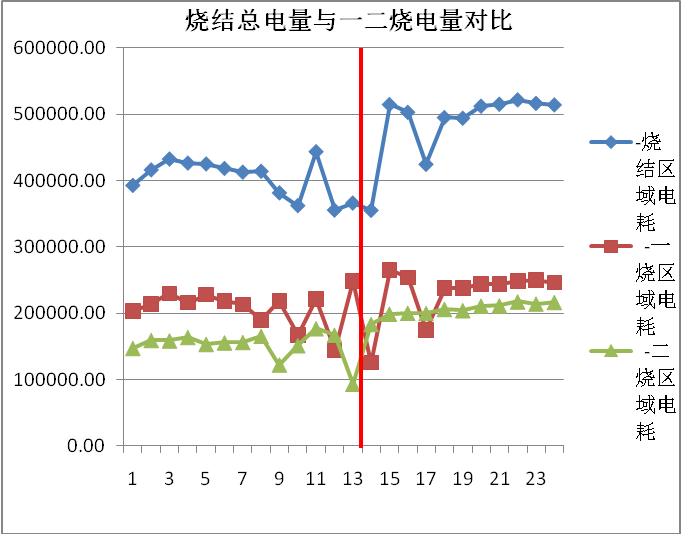

通过对7月1日至24日电耗分析,从13日以后电耗明显升高,且二烧升高量大于一烧。扣除停机因素,一烧升高32463.12kwh/天,二烧升高66136.37kwh/天。

可以确定,本次电耗升高开始时间为7月13日,且以二烧电耗升高为主。

表1 乌克兰精粉成份及细度参数

(二) 主要耗电设备用电分析

仅仅从电耗升高的量和日期上来看,不能确定电耗升高与粘台车有直接联系,需对主要耗电设备进行分析来进一步确认:

表2 13日前后电量升高数据

|

电耗升高量kwh/天(1-11日和13-24日无停机情况下统计) |

||||

|

一烧主抽 |

二烧主抽 |

脱硫系统 |

一烧其它设备 |

二烧其它设备 |

|

25100.26 |

53658.70 |

5153.61 |

3030.82 |

2456.57 |

无论一烧还是二烧主要增加电耗设备均为主抽风机,其它设备电耗增加量相对小很多。从设备电耗分类上看,主抽风机电耗升高是主因。

二、 主抽电耗增加原因分析(因二烧升高较多,故以二烧为例)

我们知道,台车粘堵的直接表现是透气性变差,从而造成生产过程中负压升高。我们就以负压升高与主抽使用的变频、电流数据的相关性进行分析,来确定主抽电耗升高与粘堵台车的关系。

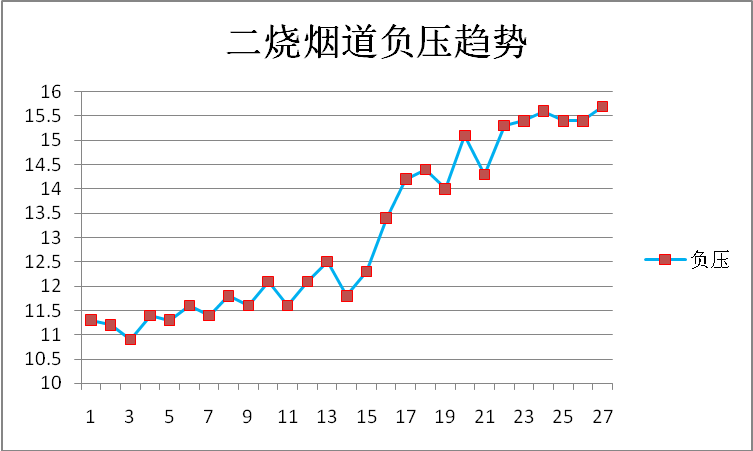

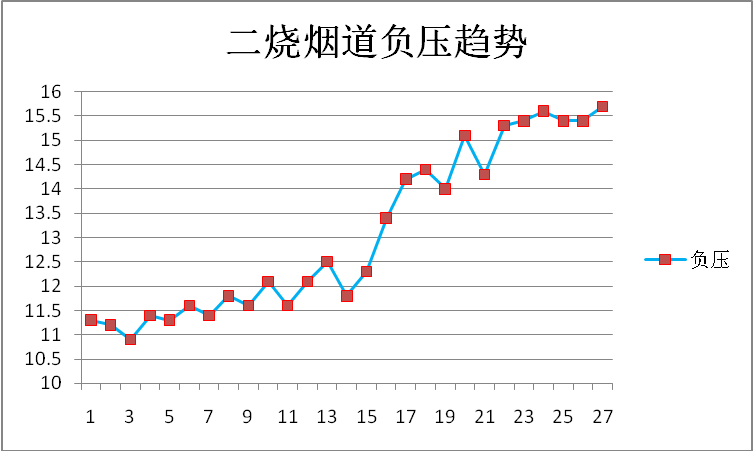

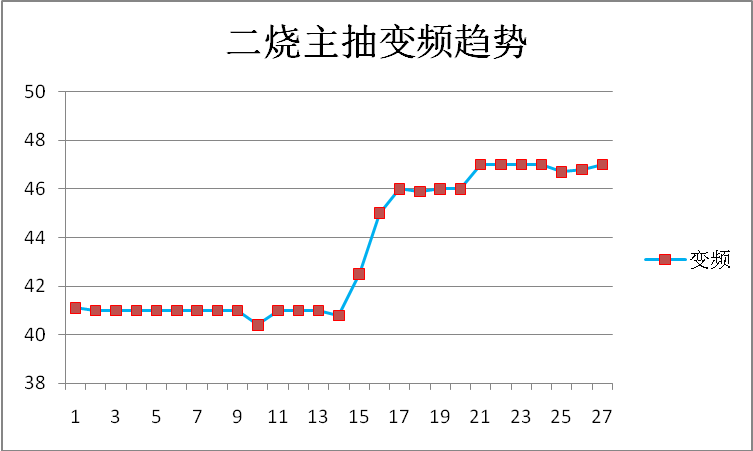

(一) 二烧烟道负压变化与主抽变频使用情况对比

我们将7月1日至27日的二烧烟道负压和主抽变频数据进行统计,形成如下两个趋势图做对比:

(二) 主抽电流变化情况

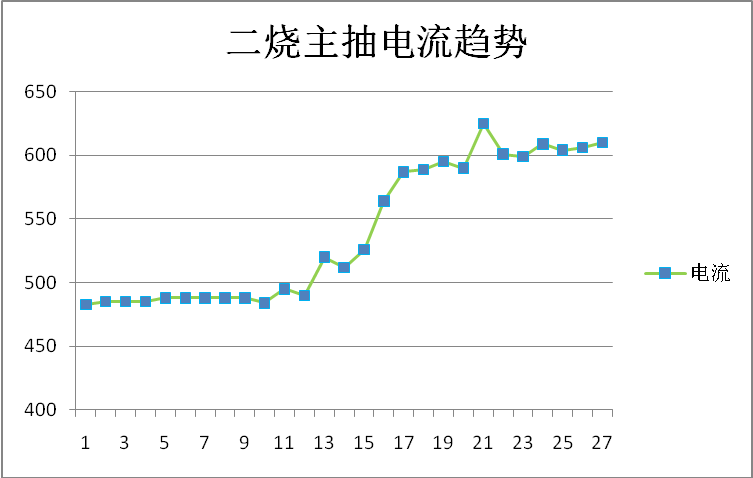

同时,我们对这一时间内二烧主抽电流变化情况也进行了统计,并形成如下趋势图:

从上面的三个趋势图,可以很直观的看出,在相同的时间轴上,烟道负压与二烧主抽变频及电流的变化是相吻合的。于是,我们得出如下结论:

主抽耗电增加原因是篦条粘堵造成透气性变差烟道负压升高,为了保证生产用风只能提升变频,从而造成主抽风机电耗升高。

(说明:统计数据时间内,烧结产量并没有明显提升,也就是上料量没有明显变化)

三、 粘结物成因分析

既然确定了电耗升高与台车粘堵的关系,或者说台车粘堵是造成电耗升高的主要原因。我们下一步对粘结物成因进行分析。

(一) 台车粘堵的工艺表现

1. 主要参数表现:

² 终点温度:350-365 ℃

² 烟道负压:≥15kp

² 主抽变频:≥46赫兹

² 主抽电流:580-620A

2. 篦条粘结情况:

从现场来看,主要粘结部位在台车篦条之间、篦条与隔热件的缝隙、篦条端部及隔热件与台车框架缝隙。

从现场情况看,粘接物为细灰状物质粘接,中间没有铺底料等小颗粒做“晶核”,且与篦条接触部位有明显的“反应层”,对篦条腐蚀严重。由此可以确定不是日常“跑湿料”造成的。而且清理困难,一是硬二是粘,必须用风镐或电镐清理。

台车篦条之间的粘接情况

篦条与隔热件粘结

隔热件粘接情况

粘接物本体情况

(二) 粘接物的化学成分

为了进一步弄清造成篦条粘结的原因,我们对粘结物的化学组成进行了分析,具体成分见下表:

|

Tfe |

CaO |

MgO |

Al2O3 |

SiO2 |

S |

P |

|

36.84 |

6.24 |

1.73 |

1.68 |

3.8 |

3.954 |

0.081 |

|

TiO2 |

Mn |

Cr |

Ni |

As |

Zn |

Cu |

|

0.141 |

0.271 |

0.697 |

0.046 |

0.042 |

0.07 |

0.066 |

|

Mo |

K |

Na |

Pb |

V |

Sn |

Sb |

|

0.009 |

10.439 |

0.049 |

0.017 |

0.001 |

0.0001 |

0.0007 |

从上面的表中可以看出,粘接物中S、Cr、K含量明显高,尤其是Cr高出正常机头除尘灰。

根据上面的成分,我们认为造成篦条粘堵的主要原因还在原料上,通过对粘结物进行分析,Cr含量达到0.697%,判断是不锈钢渣中带来;钾含量达到10%以上,查原料中碱性精粉钾含量达到0.15%以上(其他原料均为微量),所以主要为碱性精粉带来(另外,由于正常机头除尘灰中碱金属本来就高,不排除是正常的富集)。

四、 主要措施

根据生产的实际情况,建议采取如下措施:

1. 当含有高铬的不锈钢渣时,小量配入,避免铬集中进入混匀料;

2. 一旦出现粘结,必须在线对台车进行处理;

3. 操作上提高烧结终点温度在370度以上,使K能部分向除尘灰中迁移而排出;

上面措施的实施,也确实缓解了一、二烧篦条的粘结,8月中旬后烧结生产基本恢复正常,主抽变频维持在41-42赫兹,电流稳定在560A上下。

五、 结论

通过分析得出如下结论:虽然不清楚机理和具体的反应过程,但K的低熔点和Cr可溶于强碱的性质,使其含量达到一定程度时,二者结合并在台车篦条处富集极易造成台车糊篦条,使透气性变差,烧结负压升高,操作上为了获得足够风量被迫提高主抽变频,最终造成电耗升高。

参考文献:

[1] 百度词条:Cr.