王建文 张建强 钟闯

(河钢承德钒钛新材料有限公司炼铁事业部 河北承德 067102)

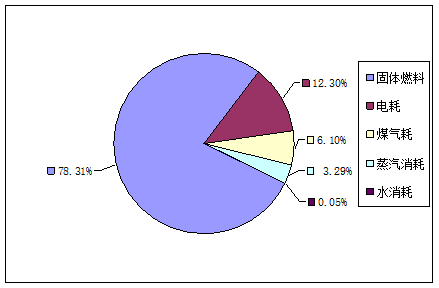

摘要:烧结生产是钢铁企业生产中的重要环节之一,烧结工序能耗约占钢铁生产总能耗的10%-12%,节能降耗始终是烧结工作的重点。烧结工序能耗主要包括生产用的固体燃耗、煤气燃耗、电耗、水、蒸汽等消耗。其中,固体燃料消耗约占78.31%,电耗12.30%,煤气消耗约占6.10%,动力(水、蒸汽)消耗约占3.34%。通过分析影响工序能耗的因素,研究主抽风机润滑油添加润滑剂,降低电耗。提高混合料料温、改善制粒、烧结机料层点火负压,降低固体燃料消耗,优化输灰系统放灰制度、改进输灰系统管道及控制系统,降低压缩空气消耗。

关键字:烧结机;工序能耗;固体燃耗;电耗

0 前言

烧结生产是钢铁企业生产中的重要环节之一,烧结工序能耗约占钢铁生产总能耗的10%-12%,节能降耗始终是烧结工作的重点,尤其在当前激烈竞争的钢铁市场,节能降耗无论是对增加企业的市场竞争力,还是对企业的持续发展来说都具有十分重大的意义。

烧结工序能耗是指生产一吨烧结矿生产和生活(指场内)所需的全部煤、焦炭、煤气、汽油及水、电、蒸汽、压缩空气、氧气等的总和,通常折合成标准煤。主要包括生产用的固体燃耗、煤气燃耗、电耗、水、蒸汽等消耗。其中,固体燃料消耗约占78.31%,电耗12.30%,煤气消耗约占6.10%,动力(水、蒸汽)消耗约占3.34%,如图1所示,国内较先进指标可以达到40公斤标准煤以下,承钢烧结工序能耗在43公斤标煤,因此降低工序能耗对于降本增效尤为必要。其中,固体燃耗所占比例较高。因此,降低烧结固体燃耗成为降低烧结工序能耗的主攻方向。

图1.工序能耗分解

1 降低固体燃耗

1.1优化固体燃料破碎制度,四辊堆焊耐磨新材料,提高燃料粒度合格率

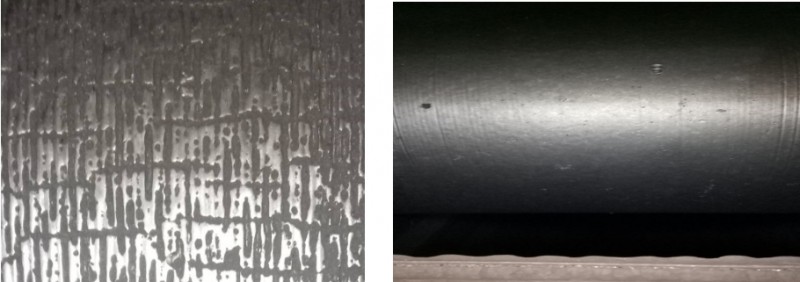

为了提高固体燃料利用率,烧结过程的燃料燃烧速度和传热速度必须接近。而燃料的反应性、粒度和外部燃烧条件都将影响燃料的燃烧速度。燃料粒度过粗,会造成局部过熔,燃烧带变宽,阻力增大,导致烧结过程透气性变差;粒度过细,则燃烧速度过快,不能提供料层所需要的高温,且燃烧带变窄,高温维持时间不足,使烧结矿质量变差。生产中对固体燃料粒度的要求是: <3mm粒级达到72%以上。作业区主要通过以下四方面措施控制燃料粒度:一、通过调整电动给料器角度和振幅,严格控制燃料破碎上料量,延长四辊作业时间,提高燃料破碎效率;二、四辊破碎机采用普通碳钢材质作为辊皮,辊皮磨损较快,每半个月需要车一次辊皮,浪费大量人力、物力,且辊皮表面易出凹坑,破碎后燃料粒度合格率低,不能满足烧结生产对燃料粒度的要求,通过考察研究在四辊辊皮表面堆焊一层耐磨材料,辊皮使用寿命由原来的6个月延长至18个月以上,破碎后燃料粒度合格率提高10%。堆焊耐磨材料前后四辊辊皮对比见图2,图3:

图2.堆焊前四辊辊皮 图3.堆焊后四辊辊皮

1.2 配加含碳的固体废弃物

360㎡烧结机配加焦化除尘灰,焦化除尘灰含碳量在80%左右。在烧结过程中减少燃料用量,2023年使用焦化除尘灰量为2万吨。

1.3 提高混合料温度,强化烧结生产

在烧结生产中,混合料料温无论对烧结矿质量及能耗都有较大的影响,因此为了降低固体燃料消耗,需保证混合料料温达到65℃以上。提高混合料温度是烧结提产的重要措施之一,生产实践得出,提高混合料温度到露点温度以上,可以减少料层中水汽冷凝,消除过湿层。据经验数据表明:料温每提高10℃,可提高生产率4%-5%;降低固体燃料消耗2%-3%,为此,我们采取以下措施来提高混合料温度。

(1) 增加生石灰加水量,保证提前充分消化

生石灰一次加水在进入混合机前不能完全消化,混合不均匀,造成制粒后继续消化和体积膨胀,使得混合料开裂粉化,致使烧结矿中白点增多,未起到粘结剂的作用,生石灰强化烧结的效果未能得到充分发挥。为了解决这一问题,将生灰加水系统由点集中加水改为面加水,由原来的胶管点加水改为小水箱的面加水,水量由1.5m3/h提高至3.5m3/h,提高生灰加水充分消化放热效果。

(2) 蒸汽预热混合料

利用余热锅炉的自产蒸汽引入二次混合机和小矿槽内进行混合料预热,提高了混合料的温度,夏季可达70℃以上;冬季可达65℃以上。改善了烧结料的透气性,提高了烧结料层厚度,提高了烧结矿强度,降低了烧结矿返矿量。

1.4 强化厚料层烧结技术

厚料层烧结能够降低烧结固体燃料消耗,主要是充分利用了料层的自动蓄热作用,大量的生产统计数据表明,烧结料层厚度每提高10mm,烧结固体燃耗可降低0.25kgce/t。360㎡烧结机投产后烧结料层一直控制在690mm左右,并根据原料变化及时调整平料器,机头松料器根据原料配比和烧结透气性进行调整。随着对影响烧结料层的设备和原料调整后,烧结料层由690mm提高到目前的750mm。稳定控制烧结终点,烧结机速相应降低,提高了烧结矿强度。

2 主抽风机添加润滑剂

通过收集主抽风机耗电量、噪声、震动、大修次数、大修部位等历史数据,对风机进行全方位分析确定运行状态及磨损情况,找到存在的问题。根据风机摩擦现状及润滑油型号合理配比,制定最佳修复养护节能措施,引进活性纳米单位金刚石球形颗粒(滚珠)润滑剂,将其按一定比例添加至润滑油中后(润滑油与节能产品配比比例 10:1),大量的纳米单位金刚石球形颗粒会借助润滑油为载体进行不规则运动,对油路及机件表面的油垢和沉积的杂质进性“物理清洗”,对缺损和划伤的表面进行填充和修复,并在其表面形成纳米单位球形颗粒保护层, 使机件间的“滑动摩擦”变为“滚动摩擦”,减少了机件间的摩擦性内耗,清洁了机件工作环境,使的设备磨损点得到良好修复,在正常运行中达到节能效果,节能降耗明显,单台设备平均节电率4.8%,有效降低噪声及震动,延长润滑剂使用周期,减少固体废弃物排放量。

3 气力输灰系统引进使用耐磨管道

除尘气力输灰系统主要以消耗空压风为主,输灰管道、压力等直接影响输灰时间和空压风消耗,正常输灰每天补焊管道多达8-12处、浪费人力、物力,针对输灰管道长周期运行问题,年初引进耐磨输灰管道,集中更换耐磨输灰管道1780米,耐磨弯头20个,月均降低补焊、更换管道次数70次,降低输灰管道成本的同时空压风消耗随之降低约1.26m3/t矿。

4 结论

通过研究主抽风机润滑油添加润滑剂,降低电耗。提高混合料料温、改善制粒、烧结机料层点火负压,降低固体燃料消耗,优化输灰系统放灰制度、改进输灰系统管道及控制系统,降低压缩空气消耗。通过以上措施,烧结机工序能耗明显降低。

参考文献

[1] 习乃文. 烧结技术[M]. 云南:云南人民出版社,1993.

[2] 姜涛. 烧结球团生产技术手册[M]. 北京:冶金工业出版社,2014.