李鹏飞

(涟源钢铁集团有限公司,湖南 娄底 417000)

摘 要:传统烧结料层厚度因料层透气性被限制在 750~800 mm,从而影响了烧结矿的生产效率。在不影响烧结矿质量的前提下,改善料层透气性,有效提高烧结料层厚度已成为进一步提高烧结矿生产效率的重要途径。涟钢 130 ㎡,180 ㎡烧结机,通过加强制粒性能,优化原料结构,改进生石灰下料设备,优化圆筒混合机扬料角钢方式等措施,强化制粒,改善了烧结料层的透气性。相比于料层厚度 700~750 mm 烧结,料层厚度 950~1000 mm 超高料层条件下,烧结矿的转鼓强度逐步提高至 78.58%,利用系数达到 1.54 t/(㎡*h),固体燃耗稳定在 48.23 kg/t,返矿配比降低至 20.24%,为小型烧结机的超高料层烧结(1000 mm)工艺优化升级提供了参考。

关键字:超高料层烧结;熔剂结构,料层透气性;生产效率

0 引言

烧结是当今国内钢铁企业最为常用的铁矿造块方法之一[1-2]。涟钢 130㎡,180 ㎡烧结机为 2800m³高炉供应着优质烧结矿,该高炉在与重点大中型钢铁企业主要技术经济指标对标中,利用系数在同类型高炉中排行业第一名,2024 年 1~8 月累计利用系数 3.29t/(m³*d),高炉全年烧结矿配比 75%。烧结矿产质量的稳定对高炉的长周期稳顺至关重要,而厚料层烧结是进一步提高烧结矿产质量的重要途径,烧结过程料层厚度是基础,透气性是关键[5-8]。

但国内外的研究及生产实践表明,当料层高度超过 750~800 mm 的临界值时,烧结生产效率和烧结矿质量均有明显下降趋势,临界值的高低因原料结构不同、工艺及技术参数不同略有差异。近年来国内外烧结料层高度增加的势头趋于缓慢,为实现进一步节能减排,必须研究查明超高料层烧结时产、质量下降的原因,有针对性的开发超高料层(950~1 000 mm)烧结新技术。

本文从优化含铁原料和熔剂结构,改进生石灰下料设备,优化圆筒混合机扬料方式,强化制粒,优化蒸汽预热混合料等方面改进,改善了烧结料层的透气性,实现了超高料层烧结。

1 优化含铁原料和熔剂结构

1.1 优化含铁原料结构

涟钢烧结配矿结构的粉矿基本稳定,以澳褐铁矿系列配加巴西赤铁矿系列为基本框架,通过精粉[3-6]平衡烧结矿杂质元素,提高烧结矿质量指标。但是因铁精粉资源的局限[9,12],精粉结构变化较大,其结构的优化也直接影响混合料的制粒性能。通过加强精粉制粒性能的研究,逐步优化了精粉原料结构。

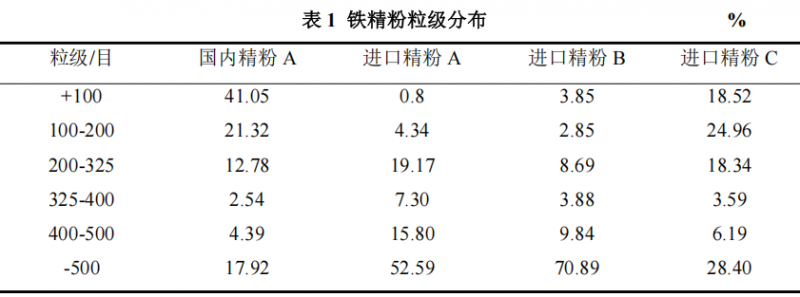

粒度分析结果见表 1,国内精粉 A 的粒度较粗,其-500 目占 17.92%;进口精粉 A 和 B的粒度较细,其-500 目含量分别为 52.59%和 70.89%;而进口精粉 C 中-500 目含量占 28.40%。平均粒径排序为:国内精粉 A>进口精粉 C>进口精粉 A>进口精粉 B。

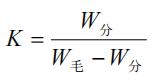

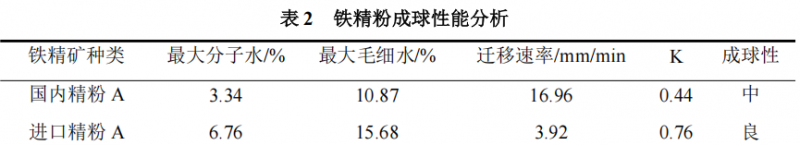

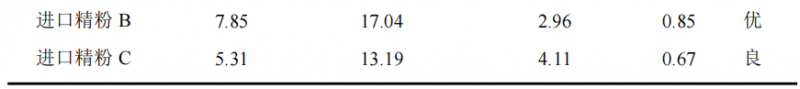

四种铁精粉的成球性能分析见表 2,通过对比可知,进口精粉 B 的最大分子水和最大毛细水最高,其次是进口精粉 A,进口精粉 C 和国内精粉 A 分别位列第三和第四。然而,国内精粉 A 的迁移速率最大,为 16.96 mm/min,其次是进口精粉 C 的迁移速率为 4.11 mm/min,进口精粉 A 和进口精粉 B 的迁移速率分别为 3.92 mm/min 和 2.96 mm/min。静态成球性指数K 计算公式如下:

式中:W分 —最大分子水,%;W毛 —最大毛细水,%。

K 值分析结果表明进口精粉 B 的成球性为优,进口精粉 A 及进口精粉 C 的成球性均为良,国内精粉 A 的成球性为中。

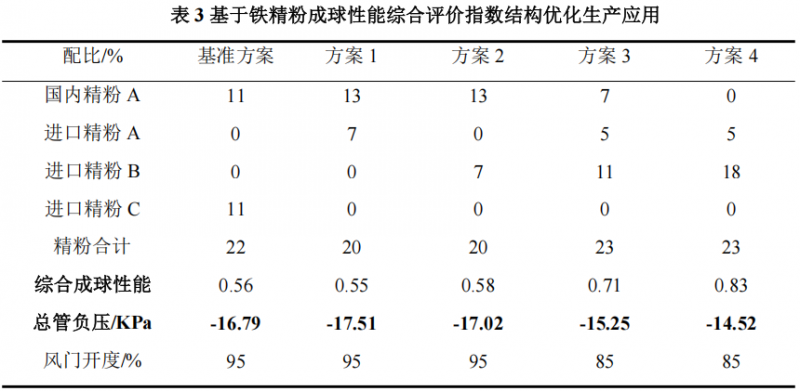

进口精粉 B 具有优异的成球性,可强化制粒效果,改善原始料层透气性。根据成球性能,优化精粉结构见表 3。

从表 3 中可以看出,随着进口精粉 B 增加,优化后的铁精粉成球性逐渐改善,在实际生产中,随着进口精粉 B 的增加,总管负压逐渐降低,风门开度可逐渐减小。

1.2 优化熔剂结构

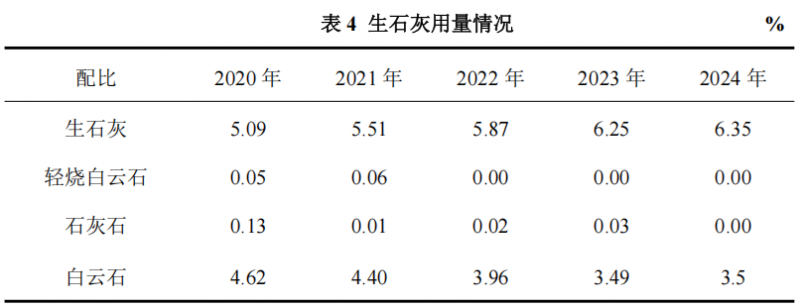

范晓慧等[10-11]研究表明:随着生石灰用量的提高,制粒后混合料的平均粒径增大,当生石灰用量达到 3%时,平均粒径由 4 mm 增加至 5.2 mm,继续增加生石灰含量至 6%,平均粒径可达 6 mm;制粒后混合料中-1mm 含量减少,不添加生石灰时-1mm 含量为 12.53%,提高生石灰配比至 6%时-1mm 含量降低至 5%以下,当生石灰配比由 6%提高至 8%,-1mm比例稍有升高。当生石灰从 0%提高到 3%,料层压力降从 887 Pa 降低至 605 Pa,继续提高生石灰含量到 6%,压力降可降低至 497 Pa [11]。涟钢 130 ㎡,180 ㎡烧结机熔剂结构优化见表 4。近年来,涟钢逐步降低了石灰石粉和白云石粉的用量,增加了生石灰单耗。

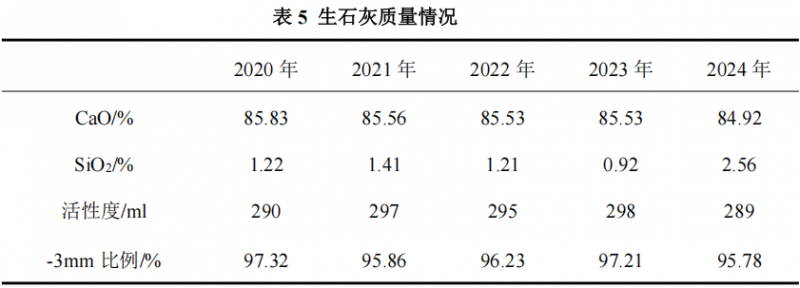

生石灰消化后其粘结性能取决于消石灰的粒度和活性度。范晓慧等人[13]认为:为保证混合料有良好的制粒性能,要求生石灰活性度>250 ml。据冯二莲等[14]研究表明:为了有利于熔剂的充分分解和完全矿化,控制熔剂-3 mm 比例在 85%以上。若熔剂粒度过粗,在烧结过程中分布不均匀,分解和矿化反应速度慢,生成物成分不均匀,甚至烧结矿中残留未反应的 CaO 和 MgO,尤其游离 CaO 受潮遇水后体积膨胀和产生粉化,影响烧结矿转鼓强度和低温还原粉化指标变差[14]。

近年来涟钢生石灰质量情况见表 5。

生石灰质量整体稳定在较高水平,为烧结厚料层烧结创造了良好的条件。

2 优化工艺设备,强化制粒

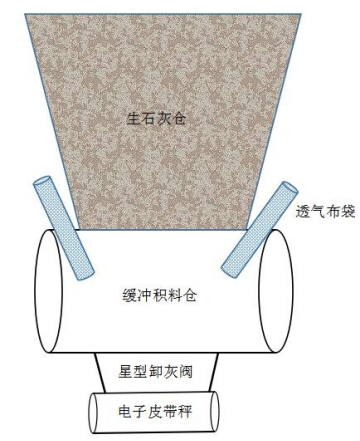

2.1 稳定生石灰下料

随着生石灰单耗的逐步增加,生石灰下料的稳定性至关重要。通过对生石灰设备进行优化,见图 1,增加缓冲积料仓和透气布袋,防止泄料的同时保证不悬料。同时定周期检查仓顶干燥机、仓顶布袋、风机、呼吸阀等设备运行情况,定期清理维护,杜绝出现堵塞的情况。

生石灰下料稳定性标准偏差由原来 1.5 t/h 逐步降低至 0.5 t/h 以内。

图 1 生石灰仓设备优化示意图

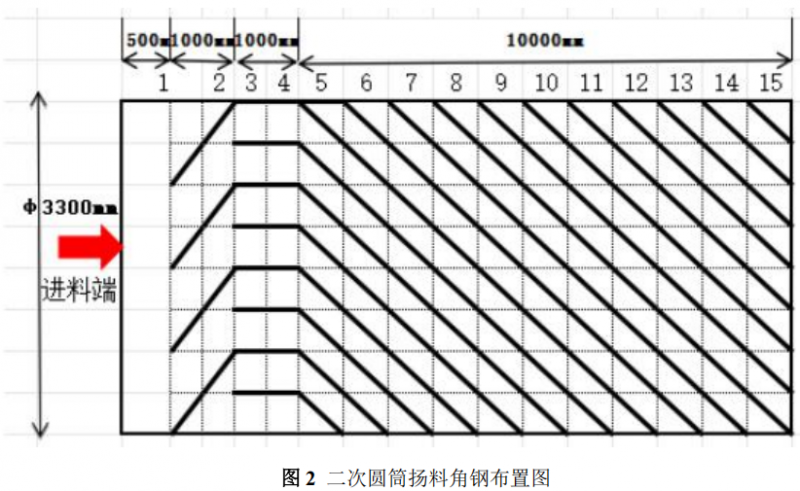

2.2 优化圆筒混合机扬料角钢

如图 2 所示,圆筒转动时,扬料角钢提高了筒内壁的摩擦力,球体在造球筒内沿角钢扩散、旋转,转动次数增加,因此提高制粒效果。据生产应用实践,出二次圆筒+3 mm 粒级颗粒比例较之前可提高 3%~5%,二次圆筒粘料可控。

二次圆筒加雾化水后,进一步强化制粒。通过以上措施,对应出二次圆筒混合料+3 mm比例由原来的 65%逐步提高至 70%以上。

2.3 优化蒸汽预热并提高料温

通过优化混合料仓蒸汽喷头布局,提高混合料仓蒸汽预热的均匀性,加强蒸汽排水,提高料温至 70 ℃以上,进一步减少过湿层的厚度,改善料层透气性,也为降低烧结固体燃耗和稳定烧结矿质量创造了条件。

3 烧结矿产质量对比分析

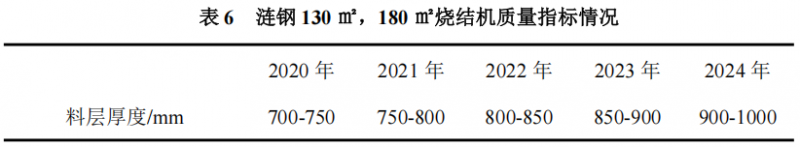

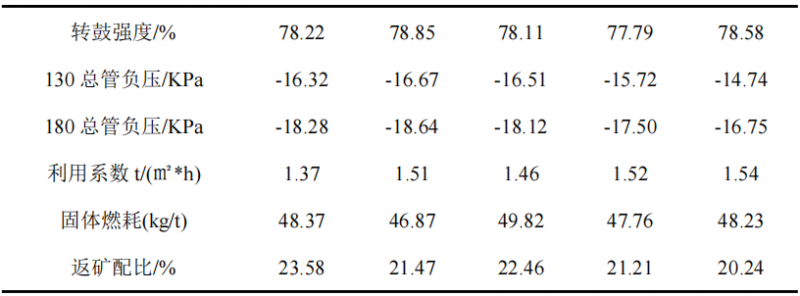

通过优化含铁原料结构、熔剂结构、优化设备,强化制粒,改善烧结混合料冷态透气性, 同时提高料温,减少过湿层,通过采取以上措施,烧结技术经济指标改进见表 6。

2020 年控制料层厚度为 700~750 mm 时,烧结矿的转鼓强度为 78.22%,利用系数为 1.37 t/(㎡*h),返矿配比为 23.58%。2021 年至 2023 年,逐步提高料层厚度至 900 mm,烧结矿的转鼓强度有所下降,利用系数无明显变化,表明在提高料层厚度的过程中,如料层透气性的保证措施没到位,产质量不一定会提升。2024 年在优化料层透气性的前提下,进一步提高料层厚度至 900-1000mm,同时 130 ㎡和 180 ㎡烧结机总管负压均降低,转鼓强度逐步提高至 78.58%,利用系数达到 1.54t/(㎡*h),在 2024 年燃料质量有所下降的前提下,固体燃耗稳定在 48.23kg/t,在不影响烧结矿产、质量的前提下,实现了超高料层烧结。

4 结语

1)超高料层烧结存在的主要问题是烧结矿产量下降,主要原因是料层总阻力增大、料层荷重增大引起的料层结构的变化、边缘漏风增大。超高料层烧结工艺下烧结产率的提高应以改善料层透气性为重点攻关方向。

2)130 ㎡,180 ㎡烧结机通过优化原料、熔剂结构,优化生石灰下料设备,圆筒混合机扬料方式,强化制粒,优化蒸汽预热混合料等方面改进,改善了烧结料层透气性,逐步优化提高料层厚度至 900-1000mm,工艺优化升级后,烧结矿质量指标逐步提高,转鼓强度逐步提高至 78.58%,返矿配比降低至 20.24%,利用系数稳定在 1.54 t/(㎡*h)。

参考文献

[1] 姜涛.铁矿造块学[M]. 长沙:中南大学出版社,2016.

[2] 裴元东,赵志星,马泽军,等. 国外铁矿粉烧结理论与技术的进展 [J]. 烧结球团, 2010(3)5-10.

[3] 贺淑珍等,微细精矿比例对烧结的影响及强化技术[J]. 钢铁研究学报, 2016. 28(9): 10-16.

[4] 武轶. 对进口铁矿石评价的新法初探[J]. 烧结球团, 2003, 28(3):4-8.

[5] 周明顺等, 高配比磁铁精矿烧结技术的研究进展[J]. 钢铁, 2020. 55(5):1-9.

[6] 大型烧结机微细粒全精矿烧结关键技术的开发与应用[J].中国冶金,2017,27(9):79.[7] 吴明.太钢全精矿烧结经济技术指标改善[J].山西冶金,2016,39(5):83-86.

[8] 王剑. 预制粒强化细粒铁精矿烧结的技术研究[D].中南大学,2014.

[9] 黄小波. 铁矿粉制粒过程颗粒粒级演变规律与工艺优化[D].重庆:重庆大学,2015.

[10] 任强, 王艺慈, 罗果萍, 等. 铁矿粉的烧结基础特性及最佳配矿试验研究[J]. 烧结球团, 2020, 45(2):30-34.

[11] 范晓慧.铁矿烧结优化配矿原理与技术[M]. 长沙:冶金工业出版社,2013.

[12] 朱德庆, 师本敬,潘建, 钟洋.细粒 MINAS RIO 赤铁精矿烧结行为及其强化研究[J].烧结球团,2015.

[13] 冶金工业部信息标准研究院.YB/T105-1997.1997.1997-02-19 发布.冶金石灰物料检测方法.中华人民共和国冶金工业部.

[14] 冯二莲,李飞,刘继强.现代烧结实用技术[M].山西兴达科技出版,2018.