丁成义 1,2 , 常仁德 1 , 郭胜兰 3 , 薛 生 1 , 龙红明 1,2 , 余正伟 1,2

(1. 安徽工业大学冶金工程学院,安徽 马鞍山 243032;

2. 安徽工业大学冶金工程与资源综合利用安徽省 重点实验室,安徽 马鞍山 243032;

3. 宝钢湛江钢铁有限公司能源环保部,广东 湛江 524000)

摘 要:随着人工智能、物联网等技术的发展,利用大数据、自动化控制等手段来实现烧结过程智能控制及性能预 测已经成为智慧炼铁的发展趋势。旨在综述烧结过程智能控制和性能预测研究现状,包括智能点火、料层状态监控、终点控制以及烧结矿性能检测,并通过生产成本、质量、效率、控制和预测的准确率等多角度综合分析不同技术的优缺点。在智能点火方面,详细分析点火工艺关键参数控制的重要性,指出机理分析法、数据驱动、PIDNN 控制算法和修正的 EID 技术等在智能点火方面的应用现状。在料层状态监控方面,从料层温度和漏风监测 2 个方面展开叙述,在料层温度控制方面,重点分析温度模拟系统、Matcom、VC++以及多线程技术应用的准确率,同时介绍氧气平衡分析法、流体力学、红外热成像技术对烧结机漏风监测的影响。终点控制层面,系统讨论了灰色理论、反向传播神经网络、AdaBoost. RS 算法、减法聚类和粒子群优化方法等技术特点和优化建议。烧结矿性能检测领域, 涵盖了烧结矿成分在线检测和烧结矿性能预测与控制研究,通过 PGNAA、LIBS 以及基于 DNN 和 LSTM 的在线监测等技术智能分析烧结矿成分,同时介绍机器学习算法和神经网络等技术在烧结矿性能预测与控制方面的应用现状。综合介绍了烧结过程在信息化、智能化以及双碳背景下的发展情况及应用效果,通过系统分析烧结过程控制发展现状及特点,对未来烧结工艺在新形势下的发展脉络进行预测总结,为钢铁企业在烧结智能化研究领域提供理论和应用依据。

关键词:烧结;智能控制;智能点火;终点控制;料层监控;算法

智能化发展是烧结过程提效降本的关键。烧结是在高温条件下将原料进行焙烧,使其发生各种物理和化学变化,进而使原料颗粒相互黏结形成一定强度的烧结矿,继而作为高炉冶炼的含铁原料。然而,烧结是一个多因素控制的黑箱模型,传统的人工操作效率低、误差大且缺乏稳定性,这对烧结矿的冶金性能预测产生直接影响。随着计算机技术和人工智能的快速发展,传统的局部自动化烧结已经无法满足现代化生产的需求[1] 。因此,智能化控制和性能预测在烧结过程中得到了广泛研究和应用。例如,鞍钢[2] 利用人工智能和计算机技术创建了一个智能化的综合控制系统,实现烧结过程的图像分析、终点控制和原料动态优化,并获得显著的技术经济效益。河钢集团[3] 应用人工智能和大数据,实现了高炉冶炼过程预测、远程可视、绿色制造以及氢能技术等。在“双碳”战略背景下,烧结过程智能控制的目的在于实现低碳、高效、环保的生产方式,以减少碳排放和资源消耗,同时提高产品质量和企业竞争力。中国制造 2025 倡议促进了冶金产业智能化、信息化和绿色化发展[4] ,烧结工艺充分结合人工智能、大数据、传感器、数据采集与处理及模型建立与优化等技术,将有助于实现绿色化发展趋势,并通过实施“智能+”的方式来实现烧结过程的智能控制和优化。新兴技术给钢铁制造企业带来了巨大机遇和挑战,目前,大多数钢铁企业在烧结过程智能化控制技术上面临的难点有:首先考虑到烧结过程的复杂性,智能控制和性能预测技术难度较大,需要将众多因素的相互影响和变化规律加以考虑;其次主要是对大量实时数据的需求,不完善的数据采集设备、数据质量的不稳定性以及数据分析能力的不足,会对烧结过程智能控制的稳定性和准确性产生影响,从而限制了该技术的应用和推广[5] 。本文展望了烧结过程智能控制及烧结矿冶金性能预测的发展趋势,并针对未来的研究提出了重点关注的问题和挑战,同时提供了一些可能的解决方案。此类技术研究在提高烧结矿冶金性能、促进烧结工艺可控性、降低生产成本、提高生产效率以及促进工序一体化和绿色化发展等方面具有重要意义,通过不断的创新和发展,有望实现更广泛的应用和推广。智能化在钢铁领域的发展必然是一个漫长的阶段,这需要众多科研工作者共同努力来创造一张属于智能化钢铁领域的蓝图[6] 。

1 烧结过程概述

1. 1 烧结工艺流程及其特点

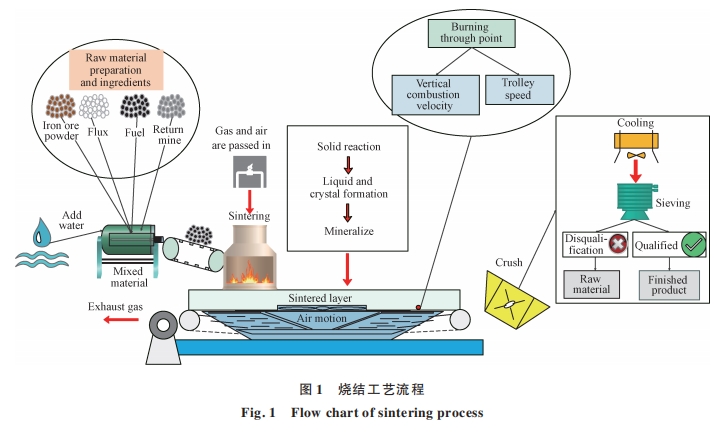

铁矿烧结是将铁矿粉、燃料、熔剂及各种返矿等原料在一定条件下焙烧黏结为人造富矿,进而为高炉炼铁提供原料[7] 。烧结杯试验流程包含配料、混料、制粒以及布料、烧结作业和冷却处理等步骤。图 1 所示为烧结工艺流程。

铁矿粉需要确保其品位高和成分稳定,熔剂的加入可以改善烧结矿的黏结相种类及数量[8] 。无烟煤和焦粉是提供烧结热量的典型燃料,而高返和内返则是提高烧结制粒性能的母核成分[9] 。配料和混料流程包括确定原料比例以促进化学反应、精确控制原料粒度以确保物料流动性以改善烧结性能。混合使成分均匀分布,并且水分适宜造球,进而获得具有良好粒度组成的混合料。可选择一次或二次混合,在中国多采用二次混合以确保制粒效果。作为烧结生产的关键环节,烧结作业涵盖了布料、点火和烧结等步骤。在布料过程中,需要确保铺底料和混合料均匀地分布在台车上,点火过程要维持温度为(1 250±50) ℃。

烧结过程的复杂性让简单的数学方法和理论分析难以精准地识别其特点。根据实际生产中的经验总结表明,由于其过程长、环节多和机理复杂等特点,烧结工艺难以精确调控[10]。因此,烧结过程智能控制技术是解决这类复杂大型系统控制问题的有效途径。

1. 2 烧结过程参数

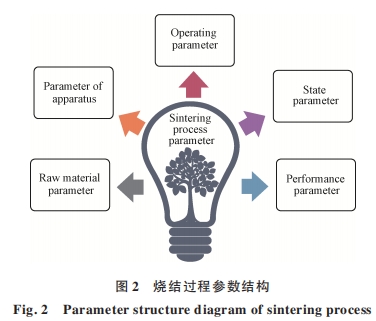

烧结过程参数主要可分为以下5种,如图2所示。

为优化烧结过程及提升产品质量,需关注原料参数(粒度分布、孔隙率、含水量等物理特性及全铁、碱度、亚铁等化学成分)[11] 、设备参数(烧结机风速、进料速度、烧结机壁温度等参数)、状态参数(风箱废气温度和终点温度等)和操作参数(点火温度等),同时,性能参数(烧结矿强度、化学成分、冶金性能等)也是重要的考虑因素[12] 。

1. 3 智能化控制概念及特点

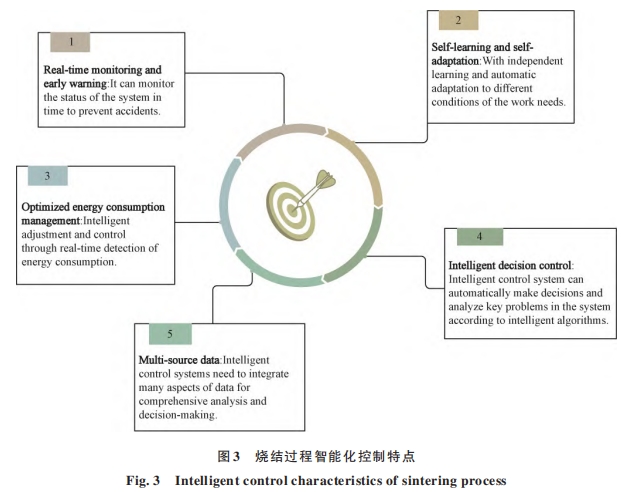

智能化控制是一种新型的自动化控制方式,其基于先进的技术和算法,融合大数据、传感器、自适应控制以及人工智能等多种技术,能够实现对系统参数 、操作模式和决策过程的智能化管理和优化[13]。智能化控制的特点包括自学习与自适应、实时监测和预警、最优化能耗管理、数据多源化及智能决策控制,具体特点如图 3 所示。这种控制方式通过集成和协同运用各种技术手段,达到提高系统的稳定性、效率和可靠性的目的,有助于实现更高效、可持续和安全绿色化的生产。智能化控制系统在烧结过程中可实现点火、料层状态监控、终点控制以及烧结矿性能检测等方面的智能化,进而提高烧结过程中的生产效率、产品质量以及能耗利用率,使烧结过程更加智能、高效和稳定[14]。不仅在烧结方面,智能化控制在工业生产和自动化领域已成为一大新兴发展趋势,智能化冶金将推动冶金产业向着更高效、安全和可持续的方向发展,这也提升了整个冶金生产链的智能化水平和竞争力[15] 。

2 烧结过程智能化控制应用现状

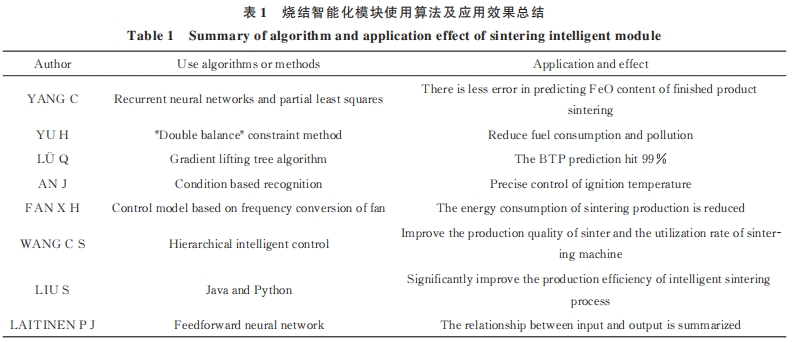

铁矿石烧结质量指标实时估算的重要性不言而喻,但是由于其复杂性,对建模带来了一定的挑战。为了解决这个问题,YANG C 等[16] 提出了一种融合递归神经网络和偏最小二乘(GRU-PLS)的模型,用于预测成品烧结矿的氧化亚铁(FeO)含量。

该模型在利用传统潜变量方法的基础上,结合每对潜变量之间的深层内部结构,进而捕捉非线性和动态信息。通过使用华南某大型钢铁集团的实际数据进行评估,结果显示 GRU-PLS 模型相比其他模型具有更小的预测误差。

此外,南开大学的于晗等[17] 研究了智能化控制系统如何在整个烧结过程中实现节能减排。该系统分为源头、过程和末端3个部分。在源头配料的智能控制方面,利用了“双平衡”约束方法,降低了燃料消耗和污染。节能减排智能辅助诊断决策系统在多方面取得了明显效果,包括减少固体燃料和电力能耗,降低 NOx、SO2及颗粒物的排放。这项研究在实现智能化的同时,又为中国的“双碳”目标贡献了一份力量。吕庆研究团队[18]运用大数据平台辅助和机器学习技术,设计出一种精准预测烧结生产结果并实现最优化运作的模型,以保证烧结矿质量的稳定性。通过梯度提升树算法构建了烧结终点预测模型,预测命中率高达 99%。该研究对烧结行业未来的发展具有重要意义。

近年来,有多个研究团队提出了不同的智能控制系统和模型,以提高铁矿石烧结质量指标和控制效果。例如,AN J 等[19]提出了一种基于工况识别的智能控制系统,用于精确控制点火参数和温度。该控制系统由工况识别模块和不同的模糊预测控制器构成。针对每个特定工况,设计了相应的模糊预测控制器,包括基于粒子群优化的 Elman 预测模型和模糊控制器。试验数据表明,该系统能够在复杂环境下准确控制点火温度,减小烧结厂的控制误差,满足实际控制需求。FAN X H 等[20]设计了一种基于风机变频的烧结过程智能控制模型,通过激活专家控制系统和模糊控制器,实现对烧结生产的稳定控制。该模型在保证生产稳定的同时,降低了烧结生产的能耗,实现了更加稳定、高效和精确的烧结生产。另外,WANG C S 等[21]提出了一种分层智能控制系统,其中包括烧结终点(BTP)和卷影复制服务(VSS)软感知模型,能够实现对链速度的稳定追踪控制以及交换过程信息数据等功能 。

通过这种方式,波动问题得到有效避免,并且显著提高了烧结矿产质量和烧结机的利用率。此外,LIU S 等[22]利用 Java 和 Python 语言构建了4个模型,即烧结批次优化模型、烧结层渗透率预测模型、烧结终点控制优化模型和烧结矿质量预测评价模型。这些模型在大数据的支持下,能够实现关键参数的实时分析、智能预警、决策优化和故障追溯等功能。该系统为操作人员提供了最佳生产指标,显著地提高了烧结工艺智能化的生产效率 。

LAITINEN P J 等[23] 基于前馈神经网络建立了数据驱动的建模方法,研究操作参数对烧结矿质量、生产率以及燃料消耗的影响。模型能够很好地描述输出变化,通过分析输入变量,能够预测输出结果并总结输入与输出之间的相互作用关系。近些年有关烧结智能化模块 使用算法及应用效果总结见表1。

以上包含多个关于铁矿石烧结过程智能控制和质量指标估算的研究。这些研究利用各种技术手段,如递归神经网络、偏最小二乘以及分层智能控制等解决烧结过程中的复杂性和挑战性问题,提高了烧结品质预测的准确性、生产效率以及节能减排。但仍有以下几个方面需进一步优化,首先,不断加强模型的准确性和高效性;其次,需要综合考虑环境因素,建立更综合全能的控制系统;第三,在智能控制的基础上,强化节能减排力度;最后,在追求高效的同时,注重烧结行业的可持续发展[24] 。总而言之,烧结过程智能控制技术在不断的创新和研究下,将会为烧结行业带来更高的效益和发展空间。

3 烧结过程智能控制工艺模块分析

3. 1 智能点火

3. 1. 1 烧结点火工艺概述

烧结过程中的关键环节是烧结点火,为给混合料提供足够的热量使其可燃烧,并在炉内的烟气作用下逐渐干燥和脱碳,以实现理想的烧结效果。烧结点火的强度控制极为重要,若强度过低,则表层强度不足,无法形成完整的饼体;若强度过高,则表层过度熔化,降低产品质量并造成浪费。为保证烧结矿的质量,在控制烧结点火的同时,需正确掌握影响点火的各种因素,包括使用气体压力、操作温度、台车速度和气体喷嘴阻力等[25] 。优化控制关键参数是实现烧结点火最优化控制的重要手段。手动操作点火炉的机速、热值和煤气压力等参数难以确保空气燃料比最优,且不正确的参数控制会导致煤气不完全燃烧,从而无法有效控制点火温度。因此,开发先进技术实现智能化控制,对于提高烧结点火炉效率及减少污染是至关重要的。

3. 1. 2 点火工艺关键参数控制

近年来,国内的大多数烧结厂使用焦炉煤气或高炉煤气进行烧结点火。烧结点火的操作参数包括强度、温度、时间和空燃比,这些对烧结过程产生了重大影响。因此,合理设置和控制烧结点火参数至关重要。

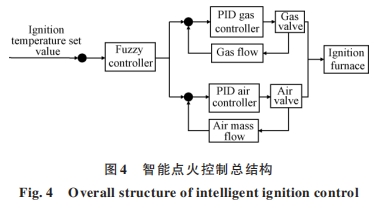

点火强度是指混合料单位面积获得的热能,其取决于导热系数、温度分布以及加热时间和方式等。高点火强度会引起原料表面焦化和氧化等问题。因此,应根据实际情况优化和调整点火强度,以适应不同工况[26]。燃料配给量对点火温度具有重要影响,其直接关系到控制每个环节的温度。因此,实际生产中更需要一种能够动态调节点火温度的智能控制装置,以适应不同环境下的需求[27] 。李万宏[25] 提出了一种点火温度模糊 PID(比例-积分-微分控制器)控制器,该控制器可以根据不同环境动态调整点火温度的设定值,从而实现点火过程的自适应控制,其被应用在烧结点火智能控制系统中,总体结构如图 4 所示。点火时间是指混合料在点火器段内的停留时间,其取决于烧结设备的类型、烧结原料性质和烧结工艺参数的选择,此外,控制燃料气体的空燃比(空气和燃料比例)有助于避免煤气不充分燃烧或浪费资源[27] 。

3. 1. 3 烧结点火智能化控制相关研究

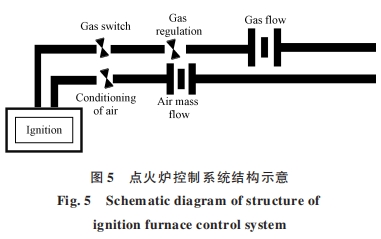

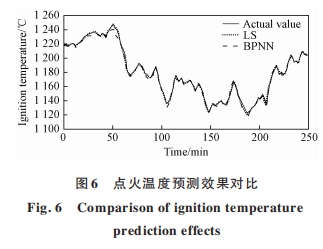

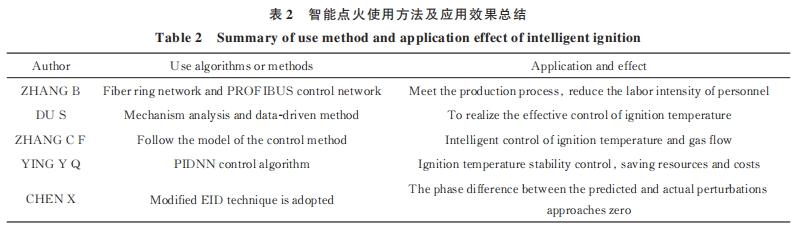

张斌[28]设计了一个基于光纤环网(以太网)和PROFIBUS(过程场总线)控制网的烧结机自动点火控制系统,其点火炉控制系统设备结构如图 5 所示[28],实现了主操作画面、报警打印和历史趋势显示等功能,可以满足生产工艺需求和减少人员劳动强度。DU S 等[29] 构建了一种基于点火温度预测的烧结点火过程智能控制模型,该模型融入了机理分析法和数据驱动法,进而实现对点火温度的智能控制以及气体流量的监测。经过试验表明,此模型可以在气体压力不稳定的情况下实现对点火温度的有效控制,其预测结果如图 6 所示(该图源数据来自参考文献[29])。ZHANG C F 等[30]设计出一种遵循控制方法的模型,最终实现通过总线设备来智能控制点火温度和气体流量等。此设计满足工业需求,对提高烧结矿产质量有一定的帮助。YING YQ 等[31] 设计出一种基于 PIDNN(比例-积分-微分神经网络)的点火智能控制系统,将 PIDNN 控制算法与专家系统相结合来实现最终的点火智能控制 。

该系统在某钢铁厂投入运行后,其点火温度可以实现稳定控制,进而节约了人工成本和提高了资源利用率。CHEN X 等[32] 提出一种基于修正的 EID(电子识别技术)烧结点火控制模型,同时还开发了一种迭代子空间建模方法来预测时间延迟和估计模型参数,通过一个额外的延迟元件,使得 EID 预测和实际扰动的相位差趋近于零。通过模拟验证了该方法的可行性,为点火智能控制的研究提供了新的研究方法。智能点火使用方法及应用效果总结见表 2。

当前的智能点火控制技术在一定程度上达到工艺需求,并实现了节能降本和自动化控制,同时还保证了出色的点火效果。但是,机理分析法需要大量的先验知识以及依赖于准确的模型;数据驱动法对数据质量要求高还可能出现过拟合 ;EID 技术的使用存在一定的风险性以及技术会受到限制 ;PIDNN技术的计算量很大、控制器参数难以调整以及神经网络模型不够精确。针对以上难点,建议从以下方面入手:1)为了更好地应用机理分析法,可通过查阅文献和数据,并进行整合;2)对于数据驱动法,要确保数据的质量,同时要有针对性地去选择最相关和具有代表性的特征 ;3)可以通过优化算法、改进传感器设计和增加冗余度等措施来提高 EID 技术的稳定性和可靠性;4)对于 PIDNN 技术的困难,可以采用模型简化和参数优化的方法[33]。此外,新型的烧结智能化设备将具有优异的可靠性、快速反应、高准度、低功耗、安全性以及可扩展性特征,以便有效地应对市场上不断增长的需要。

3. 2 智能料层状态监控

3. 2. 1 料层温度

烧结料层温度在烧结过程中扮演着重要的角色,直接影响料层性能和结构。一般而言,烧结时间延长以及烧结温度和压力升高会导致料层温度上升。然而,过高的温度会破坏料层结构,过低的温度则会造成料层不稳定,进而导致料层失去原有的形状和稳定性。而在考虑料层温度变化的同时,还需考虑烧结温度、压力和时间等因素的影响,以便更好地控制料层温度。

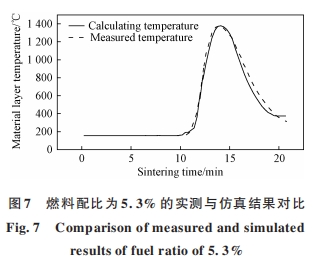

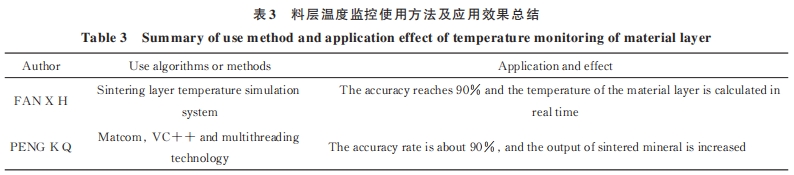

中南大学的范晓慧等[34]运用众多物理化学过程,通过对料层与抽风之间的传质传热流动进行详细的描述,建立了一套料层温度模拟的系统。该系统经过试验验证,可实现对任意高度料层气体温度的实时计算,且其预测准确率高达 90%。彭坤乾[35] 运用 Matcom、VC++以及多线程技术,建立了一个能够解决双曲型偏微分方程收敛问题的烧结料层温度厂模拟系统,能够提供料层温度分布情况。

当燃料配比为 5. 3% 时,其仿真结果在准确度方面可达 90% 左右,如图 7 所示(该图源数据来自于参考文献[35])[35] 。此研究对提高烧结矿产质量和减少能耗具有重要的指导作用。有关料层温度监控使用方法及应用效果总结见表 3。

根据以上研究可知,烧结料层温度检测技术的预测准确率已达到 90%,而且对料层温度的计算也更加精准,在料层温度监测系统的作用下,可以有效提高烧结矿产质量、成品率以及烧结机利用率。因此,可以说这一技术取得了不错的成效。但是,由于料层温度控制系统的复杂性,实时监测料层温度的准确性仍有待进一步提高。此外,料层温度的变化对整个烧结过程有很大影响,需要对料层温度进行动态调整的技术尚不成熟。同时,实现料层温度监测所需要大量数据的获取与处理也存在一定困难。随着未来人工智能、大数据、物联网、5G 通信技术的发展,将为料层温度监测带来新的机遇[36],该类技术的应用主要体现在以下几个方面:1)实时监测料层温度,通过大数据可以准确识别各处料层的实时温度情况;2)温度分布的精确控制和实时调整,通过物联网实时调整并控制温度分布情况;3)数据的实时传输和处理,通过 5G 通信传输数据并提供远端监测服务。

3. 2. 2 漏风监测

烧结机漏风是指因温度变化而产生气流运动的现象,对烧结矿产质量会产生负面影响,并增加能耗。因此,烧结机漏风监测对于提高钢铁生产效率至关重要。本节主要探讨当前烧结机漏风监测的研究成果、不足以及发展趋势。

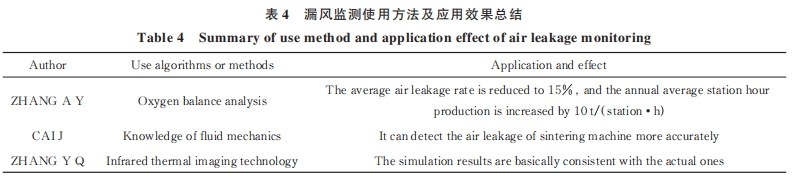

青岛大学的张安煜[37] 针对烧结机漏风问题,研发了一款在线监测系统,通过氧气平衡分析技术,实现对主要漏风部位的实时监测。该系统将烧结机风箱段的平均漏风率降至 15%,并提出了一套针对台车段漏风的控制方案,使得年平均台时产量提高 10 t/(台•h)。CAI J 等[38] 基于流体力学的知识提出了一种数学模型,用于预测烧结机在稳定状态下通过孔洞漏气的流速及对关键部位的影响。同时,研究者们也提出了一种新型通用孔床模型,以提高其精度。最终,通过该研究得到了快速估算模型,可为烧结机漏风监测更加精确和强大计算工具的开发提供重要的指导,该技术具有巨大的应用前景,而且为将来改进新技术提供了一定的借鉴价值。

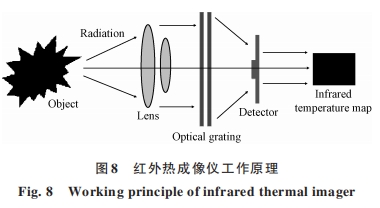

此外,东北大学的张余谦团队[39] 通过数值模拟研究烧结机风箱及支管的温度场分布规律,比较漏风和不漏风情况下的差异,并改变漏风口参数来探究其对温度场的影响。在此基础上,提出了红外热成像漏风检测法并用高精度红外热成像仪进行试验证实,其工作原理如图 8 所示。试验结果表明,仿真数据与实际数据基本一致,这证明了该方法的可行性。 有关漏风监测使用方法及应用效果总结见表 4。

目前,采用的方法在显著降低烧结机的漏风、提高烧结矿产质量、达成节能减排和可持续发展的同时,也带来巨大的经济效益。但漏风监测的不足在于检测方法和设备较为简单,检测精度和效率较低,也容易受外界环境因素影响。因此,烧结漏风检测技术未来会发展为更精确的检测方法、更高效的检测设备以及更完善的检测体系,进而提供更可靠的检测结果。从技术和实施方面来说,采用空气动力学和烟雾检测技术进行精确检测,开发新型漏风检测软件、引入新的检测技术以及利用机器学习技术的智能化检测系统等方法,可以提高检测效率和可靠性[40] 。

3. 3 智能终点控制

3. 3. 1 烧结终点控制概述

烧结终点(BTP)是混合料在烧结机上垂直燃烧速度的反映,其指的是烟气温度开始下降的位置。为充分发挥烧结机的性能并保障物料质量,BTP 控制在倒数第 2 个或第 3 个风箱位置较为理想。由于多种影响因子和大滞后特性,实现生产过程中 BTP 的精确控制是一项具有挑战性的任务。包括混合料的水分、料层厚度、点火温度以及台车速度等这些影响因子,都需要充分考虑并做出相应调整,才能确保 BTP 的准确控制[41] 。

由于受到台车速度的影响,烧结终点位置的准确控制是一项极具挑战性的任务。目前,国内外研究对烧结终点位置判断有以下几种方法:1)风箱废气温度判断法,采集尾部风箱废气温度值,通过最小二乘法或三点法曲线拟合来间接得出烧结终点位置,这种方法成本低、精度高[41] ;2)风箱废气成分判断法,该方法采集废气中 φ(CO2)/φ(CO)的比值达到最高值来判断 BTP 位置[42] ;3)负压发,就是根据抽风负压的检测来判断 BTP,当烧结结束后,如果风箱的负压基本保持不变,则此时的风箱位置就是 BTP[43] ;4)机尾 CCD 图像判断法,通过安装在机尾部的 CCD 摄像机对断面及其图像进行分析得出烧结终点位置,但其准确性不太高[44] 。

3. 3. 2 烧结终点预测模型研究

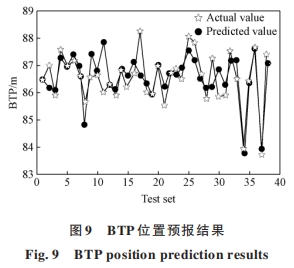

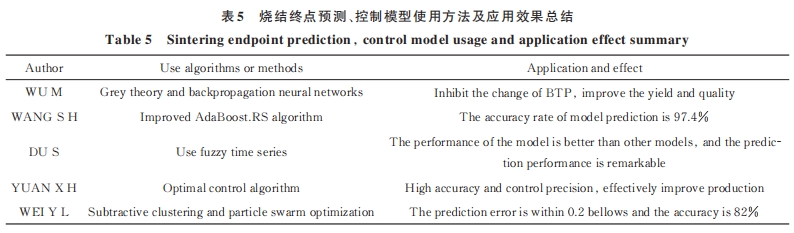

由于以上 BTP 判断方法都会有很大的滞后性,因此要想提高烧结稳定性和烧结矿产质量就需要对 BTP 进行提前预报。WU M 等[45] 运用灰色理论和反向传播神经网络建立了 BTP 预测模型,并利用模糊控制、预测控制和开关控制构建了混合模糊控制器以实现对 BTP 的准确控制。通过实践表明,该系统有效地抑制了 BTP 的波动,提高了烧结矿的产质量,而且也保障了生产的安全性。汪森辉等[46] 提出了一种基于改进的 AdaBoost. RS(自适应增强的推荐系统)算法和极限学习机相结合的 BTP 位置预测集成算法模型。该模型的预测效果如图 9 所示(该图源数据来自参考文献[46])。研究结果表明,当绝对误差小于 1. 6 mm 时,该模型的结果命中率高达 97. 4%,相较于传统方法,该模型大幅度提高了 BTP 位置预测的准确性。DU S 等[47] 提出一种利用模糊时间序列的 BTP 预测模型,该模型通过调整因子将响应预测模型和混合预测模型组合而来 。 通过实际生产的检验表明,该模型优于其他模型的性能,其预测性能更加显著。同时,该模型也为烧结过程的 BTP 预测奠定了基础。

3. 3. 3 烧结终点控制模型研究

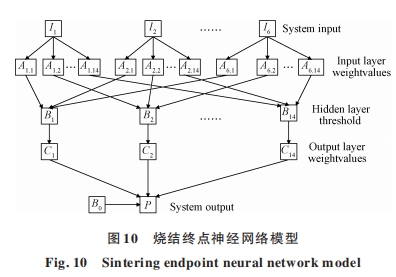

鉴于烧结过程的复杂、时变和非线性特征,传统控制模型已难以满足生产需求,因此,学术界开始探索将智能算法和 BTP 控制模型相融合,以提高模型性能。袁晓红等[48]使用最优控制算法建立了烧结过程的最优控制模型,用于控制烧结过程中的终点温度和点火强度。该模型采用了神经网络进行建模,其结构如图 10 所示。而且,其自适应能力强,能在不同工作条件下保证高准确性和高控制度,烧结矿产量得到有效的提高。此外,魏玉龙[49] 运用减法聚类和粒子群优化方法对 PBF(可编程布局结构)神经网格进行优化,并建立了 BTP 预测模型,试验表明该模型的预测误差在 0. 2 个风箱范围 内的准确性达到 82%。同时,该团队还使用最小二乘法创建了辨识模型,并设计了变量域模糊控制器来实现对 BTP 的可靠控制。有关烧结终点预测、控制模型使用方法及应用效果总结见表 5。

通过对烧结终点预测和控制模型的研究可以看出,在不同算法的应用下,烧结终点预测和控制的准确率已经达到很高水准,也成功实现了对 BTP 的最优化、预测以及可靠性保障。尽管如此,这些算法在此方面的应用也存在一定的不足,具体来说,如灰色理论和反向传播神经网络对数据的要求非常高;AdaBoost. RS 算法的预测效果依然有待提高;模糊时间序列对于长期预测,可能会出现误差累积问题以及需要大量的训练数据;最优控制算法对工作条件的适应性不够强;减法聚类和粒子群优化方法的预测准确度还有待提高。因此,未来可以研究如何利用高性能计算技术来提高烧结终点控制模型的处理速度,以及研究如何采用云计算技术,将计算过程迁移到云端,提高计算速度,实现烧结过程的远程控制[50] 。其次,还可以提高模型的复杂程度,考虑引入多因子影响、多目标优化以及多尺度分析等。而且将来的模型需要具有更强的容错能力和适应性,以便能够实时进行优化调整[51] 。

3. 4 智能烧结矿性能检测

3. 4. 1 烧结矿性能检测概述

烧结矿含有多种化学成分,包括 Fe2O3、MnO2、 CaO、MgO、TiO2、ZnO、ZrO2、Al2O3、BaO、Cr2O3、VO等。在烧结过程中,这些成分会发生不同的化学反应,进而对烧结矿的表面形态和性能产生影响。此外,烧结矿中还可能含有微量元素如 Cu、Zn、Mo、V、 Cr、S和 N 等,这些元素也会对矿石性能产生影响。

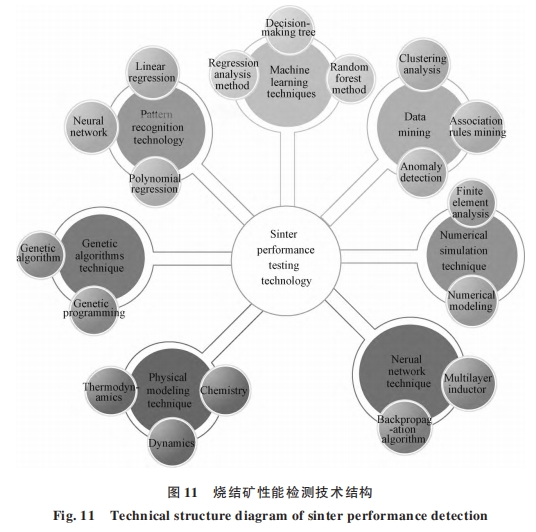

烧结矿性能预测主要使用的技术包括机器学习、数值模拟、数据挖掘和物理模型等,烧结矿性能检测技术结构如图 11 所示。为了提高烧结矿的产质量,可以运用各种先进技术对其性能进行预测、优化和模拟[52] 。其中,机器学习通过历史数据构建模型以预测未来烧结矿的性能;数据挖掘算法则能够从历史数据中提取有用信息;模式识别可识别烧结矿性能变化趋势。此外,遗传算法、数值模拟、神经网络技术和物理模型也可被应用于优化烧结矿性能参数和模拟烧结矿的性能变化[53] 。总之,这些技术的应用可以显著提高烧结矿性能预测准确性,并提高其整体产质量水平。

烧结矿性能检测相较于传统方式具有以下优势:首先,利用大量历史数据,预测更快;其次,能通过多种技术准确预测烧结矿性能以及更快速发现烧结矿性能的趋势变化。因此,智能烧结矿检测的发展势在必行。未来的研究将聚焦于模型优化、数据挖掘和人工智能技术的应用,以提高预测精度和效率[54] 。

3. 4. 2 烧结矿成分在线检测技术研究

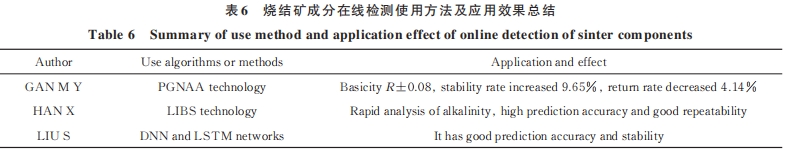

烧结矿成分在线检测主要使用的技术包括PGNAA(瞬发 γ 射线中子活化分析)、LIBS(激光诱导击穿光谱)技术以及基于 DNN(深度神经网络)和LSTM(长短期记忆网络)的在线监测等[55]。这些 技术都可以用来快速、准确地分析烧结矿的成分。

柳钢烧结厂[56] 采用了 PGNAA 技术,经过在其360 m2 烧结机上应用,该系统现已能够通过在线成分检测实现混合料的化学成分检测和自动配料,同时也成功将烧结矿碱度 R±0. 08(测量值的误差范围为-0. 08~0. 08)稳定率提高 9. 65%,显著提高了烧结过程的节能降本工作,其中包括返矿率降低了 4. 14%,固体燃耗降低了 0. 14%。吉林大学的韩旭[57] 提出了一种利用 LIBS 技术的烧结矿碱度分析方法,并研制出一套测控软件,实现了烧结碱度定量分析。同时,为了提高烧结矿碱度分析的效率和准确性,提出了一种将 LIBS 和 RFR(无线电频率识别)相结合的方法。作为一种新型技术,LIBS 在冶金领域具有广泛的研究空间及巨大的发展潜力 。

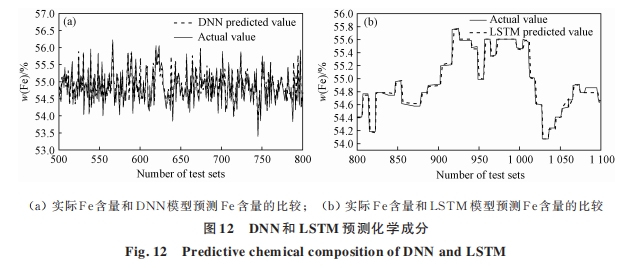

LIU S 等[58] 设计出一种基于 DNN 和 LSTM 网络的集成模型,该模型可以根据给定的输入和输出数据来预测烧结矿的化学成分,其预测成分如图 12 所示(该图源数据来自参考文献[58])[58]。试验数据验证表明该系统的预测精度及稳定性较佳,能有效地应用于烧结矿的成分预测。有关烧结矿成分在线检测使用方法及应用效果总结见表 6。

通过采用 PGNAA 和 LIBS 2 套新型技术可以实时检测化学成分、节省能耗以及优化生产工序,从而支持企业实现节能减排、提升生产效率及确保烧结矿产质量。此外,这 2项技术能为冶金行业提供快速分析的新方法,具有广泛的应用前景[59] 。然而,这2 种技术的不足在于:1)对于烧结矿中的微量元素无法检测,这限制了它的应用范围;2)条件受限,无法检测出更小的烧结矿样品;3)设备成本较高,需要高精度的仪器,这使得它的应用范围受到限制。未来这 2种技术将会不断改善发展,进一步提高光学传感器的性能、增强数据处理能力及拓展其业务范围。

相较之下,DNN 和 LSTM 网络技术可以更好地应对这些挑战,但是 DNN 和 LSTM 网络结构非常复杂,参数数量庞大,因此解释模型的决策过程会有难度[60] 。针对该技术在实际应用中的困难,建议通过数据预处理和降维、迁移学习及分层训练策略等方法,降低模型复杂度、减少参数数量及提高训练效率和精度,以便更好地应用于烧结过程中。

3. 4. 3 烧结矿性能预测与控制

烧结矿性能预测技术主要用于检测烧结矿的物理特性,比如烧结矿成品率、强度以及冶金性能等。烧结矿性能预测与控制的主要目标是通过对烧结过程的模拟预测烧结矿的性能,以及在烧结过程中采取措施来控制烧结矿的性能。

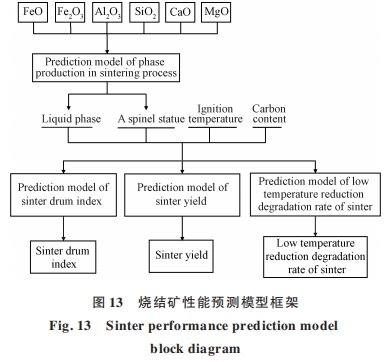

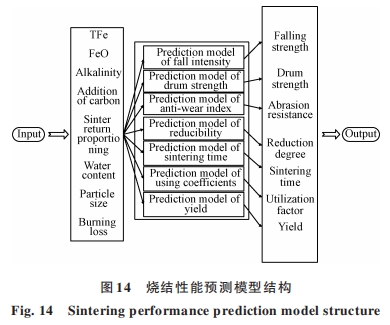

LIU S 等[61] 提出一种运用机器学习算法的烧结质量综合预测模型,该模型具有不错的学习及泛化能力表现,基于大量历史实践数据成功实现了实时和准确预测烧结矿质量指标。此模型的开发对提高烧结矿的生产率具有重要意义。UMADEVI T等[62] 开发并训练了 1 个基于神经网络的模型,通过把烧结矿强度与 9 个过程变量进行训练,以预测烧结矿的转鼓指数。试验数据表明,该模型预测结果和实际数据非常近似,误差在 3. 5% 以内 。 刘 重慈[63]运用人工神经网络与 FactSage 热力学软件结合的方法,建立了预测烧结矿成品率、转鼓强度和低温还原粉化率的模型,其烧结矿性能预测模型框架如图 13 所示[63] 。测试结果显示,该模型预测的烧结生成物相量与实际值非常接近,该研究具有一定的实用价值和指导意义。重庆大学的谢皓[9] 通过优化 BP 神经网络构建了烧结性能预测模型,其网络结构如图14所示,该模型预测烧结速度、落下和转鼓的命中率高达 87. 5% 以上。此项研究成果有助于提升烧结效率和降低制造成本,并为烧结试验提供有益指引。有关烧结矿性能预测使用方法及应用效果总结见表 7。

从以上的研究可以看出,烧结矿性能预测模型的准确度、稳定性以及可靠性在不断提高,且这些技术能很好地指导实践生产,提高生产效益。但是对于烧结矿性能预测模型的数据采集、模型完善程度以及参数的准确度还有待提高,而且神经网络和机器学习对数据要求很高。因此,随着计算机技术的发展,智能化预测、动态监测、虚拟仿真以及精确化预测是烧结矿性能预测的发展趋势,通过运用大数据、人工智能、物联网和传感器等技术手段来实现以上 4 大趋势[64] ,进而可以更准确地对烧结矿性能进行预测和控制,来提高烧结矿产质量。同时,通过合理地使用现有数据和技术,可以推动行业在质量可控、资源节约和环保可持续方面做出更大的贡献。

4 总结与展望

从对烧结过程的智能化控制涉及的 4 大模块,即智能点火、智能料层状态监控、智能终点控制以及智能烧结矿性能检测来看,该类技术在不断进步和发展。这些模块的应用使烧结过程更加高效、低能耗和可持续。通过智能点火技术提高点火效率和节能减排;智能料层状态监控技术能够实时监测烧结过程中料层温度和烧结机漏风状况,并根据监测结果进行调整和优化,提高了烧结矿产质量;智能终点控制技术则能够准确判断烧结过程的结束时机,并及时做出控制措施,避免过烧或不完全烧结的情况发生;智能烧结矿性能检测技术通过多种算法和模型,对烧结矿的成分进行监测和性能进行预测,为工艺优化和质量改进提供了依据。总地来说,这些智能化控制模块的应用极大地提高了烧结过程的效率和质量,并推动了相关技术的不断创新和进步。

在“双碳”背景下,很多钢铁企业响应国家的号召,取得了显著的节能减排成果。未来,中国为了持续走绿色化道路,低碳烧结将继续挖掘减碳技术。目前,钢铁行业的智能化仅限于生产环节的智能控制,就如上述所说的通过大数据和人工智能技术来实现各环节的智能化,但未来钢铁行业将趋向于实现全流程工序信息一体化融合技术,从承上(配料)启下(高炉)开始,来实现原料、炼铁、炼钢、热轧以及冷轧到最终成品的全流程工序信息一体化融合技术。目前,国内的山钢集团[65] 对信息一体化技术进行了初步的尝试,为以后的研究积累了经验。信息一体化技术只是刚刚开始,未来钢铁行业必将往该方向上发展,它的实现还需要更多科研工作者的深入研究。

参考文献:

[1] 朱小平 . 烧结智能控制系统研究与应用[J]. 甘肃冶金,2015,37 (1):101.

[2] 杨春雨,宋宝宇,杨东晓,等 . 鞍钢烧结生产过程综合智能控制系统[J]. 冶金自动化 ,2011,35(6):1.(YANG C Y,

[3] 王新东,李建新,刘宏强,等 . 河钢创新技术的研发与实践[J]. 河北冶金,2020(2):12.

[4] 张智峰,刘小杰,李欣,等 . 大数据与工业 4. 0 时代下高炉炼铁流程智能化发展现 状与展望[J]. 冶金自动化 ,2021,45 (6):8.

[5] 向齐良 . 基于烧结终点预测的烧结过程智能控制系统及应用研究[D]. 长沙 :中南大学 ,2008.

[6] 刘文仲 . 中国钢铁工业互联网发展现状及思考[J]. 中国冶金 ,2022,32(11):1.

[7] 郄俊懋 . 基于铁矿烧结物料调控的 SO2和 NOx协同减排规律研究[D]. 北京:北京科技大学,2019.

[8] 张志超 . 降低烧结固体燃耗的工艺改造与实践[J]. 冶金能源 ,2019,38(3):10.

[9] 谢皓 . 昆钢烧结矿性能预测模型研究[D]. 重庆:重庆大学, 2009.

[10] 刘俊 . 烧结过程智能优化控制系统研究与开发[D]. 杭州:浙江大学,2010.

[11] 单长冬,张建良,刘征建,等 . 铁矿粉烧结基础特性之同化性研 究 进 展[J]. 中 国 冶 金 ,2022,32(12):1.

[12] 邓小龙 . 智能化烧结控制系统研发与应用[D]. 马鞍山:安徽工业大学,2021.

[13] WANG J,XU C,ZHANG J,et al. Big data analytics for intel⁃ ligent manufacturing systems: A review[J]. Journal of Manu⁃ facturing Systems,2022,62(1): 738.

[14] 刘文超,蔡九菊,董辉,等 . 烧结过程余热资源高效回收与利用的热力学分析[J]. 中国冶金,2013,23(2):15.

[15] TERRY S,LU H, FIDAN I, et al. The influence of smart manufacturing towards energy conservation: A review[J]. Tech⁃ nologies,2020,8(2): 31.

[16] YANG C,YANG C J,LI J F, et al. Forecasting of iron ore sintering quality index: A latent variable method with deep inner structure[J]. Computers in Industry,2022,141(10): 103713.

[17] 于晗,赵满坤,潘志成,等 . 烧结全过程节能减排智能控制方法分析[J]. 中国冶金,2020,30(12):112.

[18] 吕庆,刘颂,刘小杰,等 . 基于大数据技术的烧结全产线质量智能控制系统[J]. 钢铁,2018,53(7):1.

[19] AN J,YANG C,WU M,et al. Intelligent control strategy for sintering ignition temperature based on working-condition rec⁃ ognition[J]. IEEE Transactions on Automation Science and Engineering,2023, 20(7): 1.

[20] FAN X H,HUANG X X,CHEN X L,et al. Research and development of the intelligent control of ironore sintering pro⁃ cess based on fan frequency conversion[J]. Ironmaking and Steelmaking,2016,43(7): 488.

[21] WANG C S,WU M. Hierarchical intelligent control system and its application to the sintering process[J]. IEEE Transac⁃ tions on Industrial Informatics,2011,9(1): 190.

[22] LIU S,ZHANG Z,ZHAO J, et al. Research and application of the sintering whole process intelligent manufacturing sys⁃tem[J]. Ironmaking and Steelmaking,2023,50(8): 969.

[23] LAITINEN P J, SAXEN H. A neural network based model of sinter quality and sinter plant performance indices[J]. Iron⁃ making and Steelmaking, 2007, 34(2): 109.

[24] MENG Q,LI M,LIU W,et al. Pricing policies of dual channel green supply chain: Considering government subsi⁃ dies and consumers' dual preferences[J]. Sustainable Produc⁃ tion and Consumption,2021,26(4): 1021.

[25] 李万宏 . 烧结点火温度控制及料层温度分布规律研究[D]. 重庆:重庆大学,2013.

[26] 李福东 . 基于点火强度优化设定的烧结点火燃烧智能控制方法研究[D]. 长沙 :中南大学 ,2009.

[27] 于凤军 . 烧结机点火控制系统改造相关问题研究[D]. 沈阳: 东北大学 ,2015.

[28] 张斌 . 应用智能控制技术实现烧结机点火炉的自动燃烧控制 [J]. 矿业工程,2012,10(1):58.

[29] DU S,WU M,CHEN X,et al. An intelligent control strategy for iron ore sintering ignition process based on the prediction of ignition temperature[J]. IEEE Transactions on Industrial Electronics,2019,67(2): 1233.

[30] ZHANG C F,HE J,LONG Y H,et al. Intelligent tempera⁃ ture control of ignition furnace in sintering machine[C]//IEEE Conference on Cybernetics and Intelligent Systems. Singa⁃ pore: Institute of Electrical and Electronics Engineers, 2004: 224.

[31] YING Y Q,LU J G,CHEN J S,et al. PIDNN based intelli⁃ gent control of ignition oven[J]. Advanced Materials Research, 2012,396(11): 493.

[32] CHEN X,JIAO W,WU M,et al. EID⁃estimation⁃based peri⁃ odic disturbance rejection for sintering ignition process with input time delay[J]. Asian Journal of Control,2018,20(3): 1274.

[33] ZENG G Q,XIE X Q,CHEN M R, et al. Adaptive popula⁃ tion extremal optimization-based PID neural network for mul⁃ tivariable nonlinear control systems[J]. Swarm and Evolution⁃ ary Computation,2019,44(2): 320.

[34] 范晓慧,彭坤乾,陈许玲,等 . 铁矿石烧结料层温度模拟模型[J]. 矿冶工程 ,2012,32(2):67.

[35] 彭坤乾 . 烧结料层温度场模拟模型和烧结矿质量优化专家系统的研究[D]. 长沙 :中南大学 ,2011.

[36] SUN Y,SONG H,JARA A J, et al. Internet of things and big data analytics for smart and connected communities[J]. IEEE Access,2016,4(1): 766.

[37] 张安煜 . 烧结机漏风控制技术研究[D]. 青岛:青岛大学, 2019.

[38] CAI J,KONG X,YU M. Mathematical modeling of sintering air leakage through holes[J]. Energies,2022,15(12): 4224.

[39] 张余谦 . 烧结机烧结过程数值模拟及其漏风检测研究[D]. 沈阳:东北大学,2020.

[40] CHUNG J, KIM H J. An automobile environment detection system based on deep neural network and its implementation using IoT-enabled in-vehicle air quality sensors[J]. Sustain⁃ ability,2020,12(6): 2475.

[41] 李乔 . 首钢京唐 550 m2 烧结机终点智能控制系统的研究与开发[D]. 沈阳:东北大学,2014.

[42] 徐荆芳 . 废气中的 CO2/CO,压力降和烧结终点之间的关系[J]. 国外钢铁, 1989 (2): 66.

[43] 李黎 . 基于数值模拟的烧结终点在线控制[D]. 长沙:中南大学,2011.

[44] 杨春雨,杨东晓,李向荣,等 . 烧结终点判断与智能控制系统 [J]. 电气自动化,2005,27(6):8.

[45] WU M,DUAN P,CAO W,et al. An intelligent control sys⁃ tem based on prediction of the burn-through point for the sin⁃ tering process of an iron and steel plant[J]. Expert Systems with Applications,2012,39(5): 5971.

[46] 汪森辉,李海峰,张永杰,等 . 基于改进的 AdaBoost. RS 算法的烧结终点预报分析[J]. 中国冶金 ,2019,29(10):13.

[47] DU S,WU M,CHEN L,et al. Prediction model of burn through point with fuzzy time series for iron ore sintering pro⁃ cess[J]. Engineering Applications of Artificial Intelligence, 2021,102(6): 104259.

[48] 袁晓红,赵国新,赵春娜 . 烧结系统终点温度与点火强度最优控制算法[J]. 烧结 球团 ,2012,37(5):12.

[49] 魏玉龙 . 烧结终点预测模型与控制方法研究[D]. 沈阳:东北大学,2015.

[50] YANG H,KUMARA S,BUKKAPATNAM S T S,et al. The internet of things for smart manufacturing: A review[J]. IISE Transactions,2019,51(11): 1190.

[51] HUANG X,ZHAN J,DING W,et al. An error correction prediction model based on three-way decision and ensemble learning[J]. International Journal of Approximate Reasoning, 2022,146(7): 21.

[52] WEICHERT D,LINK P,STOLL A,et al. A review of machine learning for the optimization of production processes [J]. The International Journal of Advanced Manufacturing Technology,2019,104(10): 1889.

[53] MAGNIER L,HAGHIGHAT F. Multiobjective optimiza⁃ tion of building design using TRNSYS simulations, genetic algorithm, and artificial neural network[J]. Building and Envi⁃ ronment,2010,45(3): 739.

[54] WANG Z,SRINIVASAN R S. A review of artificial intelli⁃ gence based building energy use prediction: Contrasting the capabilities of single and ensemble prediction models[J]. Renew⁃ able and Sustainable Energy Reviews,2017,75(8): 796.

[55] 唐艳云,代梦博,春铁军,等 . 成分在线检测技术进展及其在铁矿烧结应用趋势[J]. 烧结球团,2021,46(3):1.

[56] 甘牧原,李宗社,刘巍,等 . 在线成分测控系统在柳钢烧结生产的应用实践[J]. 烧结球团,2018,43(3):32.

[57] 韩旭 . 基于 LIBS 的烧结矿碱度分析技术开发[D]. 长春:吉林大学,2019.

[58] LIU S,LIU X,LYU Q,et al. Comprehensive system based on a DNN and LSTM for predicting sinter composition[J]. Applied Soft Computing,2020,95(10): 106574.

[59] 刘宇哲 . 基于 PGNAA 技术的工业物料成分实时在线检测系统的高计数率探测器系统研究[D]. 合肥:中国科学技术大学, 2017.

[60] ZHA W,LIU Y,WAN Y,et al. Forecasting monthly gas field production based on the CNN-LSTM model[J]. Energy, 2022,260(12): 124889.

[61] LIU S,LI Q,LIU X J,et al. Synthetically predicting the qual⁃ ity index of sinter using machine learning model[J]. Ironmak⁃ ing and Steelmaking,2020,47(7): 828.

[62] UMADEVI T,NAIK D K,SAH R, et al. Studies on param ⁃ eters affecting sinter strength and prediction through artificial neural network model[J]. Mineral Processing and Extractive Metallurgy,2016,125(1):32.

[63] 刘重慈 . 基于人工神经网络的烧结矿性能预测模型研究 [D]. 重庆 :重庆大学 ,2021.

[64] QU Y J,MING X G,LIU Z W,et al. Smart manufacturing systems: state of the art and future trends[J]. The Interna⁃ tional Journal of Advanced Manufacturing Technology,2019, 103(8): 3751.

[65] 宋国栋,范鹍,周平,等 . 钢铁流程工序界面信息一体化融合实践[J]. 宽厚板 ,2020,26(4):19.