烧结机台车车轮专用润滑油的研发与应用

曹志东

济南源泰能源科技有限公司

摘要:烧结工艺是我国高炉冶炼的主要原料加工工艺,75%以上的高炉炉料来源于烧结,烧结机是烧结工艺过程的主体设备之一。本文聚焦于烧结机台车车轮专用润滑油的研发与应用。通过对烧结机台车车轮工作环境及润滑需求的深入分析,确定了润滑油关键性能指标。采用特定基础油和多种添加剂进行配方设计,经实验室测试、模拟试验及实际工业应用验证,研发的专用润滑油在降低磨损、延长使用寿命、提高设备可靠性等方面表现卓越,有效提升了烧结机的运行效率和生产效益,具有显著的经济与社会效益。

关键词:烧结机;台车车轮;专用润滑油

1 引言

烧结机作为钢铁生产中的关键设备,其稳定运行对钢铁生产的连续性和质量至关重要。台车车轮是烧结机的重要部件,在高温、重载、多尘等恶劣工况下运行,特别是车轮部位轴向受力大、冷热频繁交替,对润滑提出了极高要求。传统润滑油难以满足这些特殊工况需求,导致车轮磨损严重、使用寿命缩短、设备故障率增加,进而影响生产效率并提高维修成本。因此,研发一种适用于烧结机台车车轮的专用润滑油具有重要的现实意义。

2 烧结机台车车轮工作环境及润滑需求分析

2.1 工作环境

高温:烧结过程中,台车车轮周围温度可达 150 - 300℃,部分区域甚至更高,高温会使润滑油的粘度降低,加速氧化和蒸发。

重载:台车承载着物料及自身重量,车轮承受较大压力,要求润滑油具备良好的极压抗磨性能,以防止金属表面直接接触产生磨损。

多尘:烧结机工作现场粉尘量大,粉尘易侵入润滑部位,污染润滑油,降低润滑效果,同时加剧磨损。

冷热交替:台车每运行一周都经过一次冷热交替变化。

2.2 润滑需求

高粘度指数:确保在高温和低温环境下都能保持合适的粘度,保证良好的润滑状态。

优异的极压抗磨性:能在重载条件下形成坚固的润滑膜,有效抵抗磨损。

良好的抗氧化性:在高温下不易氧化变质,延长使用寿命。

强抗污染能力:能抵御粉尘等污染物的侵入,保持润滑性能稳定。

3 专用润滑油的研发

3.1 基础油的选择

综合考虑高温性能、氧化稳定性和粘度特性,选用合成酯类油和加氢异构化基础油按一定比例复配。合成酯类油具有良好的高温性能、润滑性和抗氧化性,加氢异构化基础油则具有高粘度指数和低挥发性,两者结合能满足台车车轮的复杂工况需求。

3.2 添加剂的筛选与复配

抗磨添加剂:选用二烷基二硫代磷酸锌(ZDDP)和有机钼化合物。ZDDP 具有良好的抗磨、抗氧化和抗腐蚀性能;有机钼化合物能在金属表面形成一层低摩擦系数的保护膜,进一步提高抗磨性能。

抗氧化添加剂:采用酚型抗氧剂和胺型抗氧剂复配。酚型抗氧剂能有效捕捉自由基,抑制氧化初期反应;胺型抗氧剂在高温下抗氧化效果显著,两者协同作用可大幅提高润滑油的抗氧化能力。

清净分散剂:选用磺酸盐类清净分散剂,可将氧化产物、粉尘等污染物分散在油中,防止其沉积在金属表面,保持润滑系统清洁。

3.3 配方优化与性能测试

通过大量实验,对基础油和添加剂的比例进行优化调整,以获得最佳性能组合。采用四球试验机、高温氧化试验仪、抗磨试验机等设备对研发的润滑油进行性能测试,测试指标包括粘度、粘度指数、极压抗磨性能、抗氧化性能、抗泡性能等。结果表明,优化后的配方各项性能指标均满足烧结机台车车轮的润滑要求。此外,还添加了固体润滑剂二硫化钼,作为应急润滑的补充。通过正交试验优化各组分比例,最终确定了最佳配方。专用油PB1363是原2#极压锂基脂的1.3倍,有效降低了转动件摩擦力;PD9810是原2#极压锂基脂的3倍,使用寿命可成倍提高。

4 专用润滑油的模拟试验

4.1 模拟试验装置设计

搭建模拟烧结机台车车轮工作环境的试验装置,该装置可模拟高温、重载、多尘等工况。通过电机驱动车轮转动,加载装置施加负载,加热装置模拟高温环境,粉尘添加装置模拟多尘环境。

4.2 模拟试验过程及结果分析

将研发的专用润滑油和传统润滑油分别应用于模拟试验装置进行对比试验。试验过程中,定期采集润滑油样品进行分析,测量车轮磨损量。试验结果显示,使用专用润滑油的车轮磨损量明显低于使用传统润滑油的车轮,且专用润滑油在高温、多尘环境下的性能稳定性更好,氧化和污染程度较低。

5 专用润滑油的工业应用

5.1 应用案例

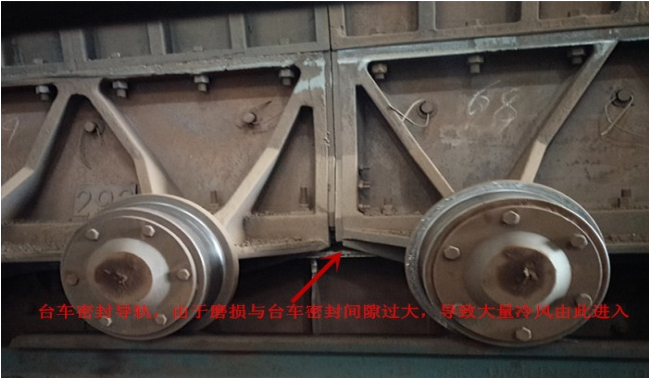

山东钢铁炼铁厂265m2烧结机自2005年投产至今已运行超过20年,由于设备老化、台车变形、轨道扭曲磨损、台车结构设计方面等因素影响,烧结机台车系统运转不稳定,车轮磨损严重,故障频发。台车更换费时、费力,对产量、质量、能耗影响巨大,同时存在安全风险。