热焖处理技术很好的地利用了热态钢渣所含的部分热量,在遇到水时产生不均匀冷缩使大块的钢渣粉碎,由于钢渣中含有大量的游离CaO,在压力0.05Kg/cm2的热蒸汽处理钢渣时,其体积将增加23%—87%,这样在钢渣主要矿相组成基本不变的情况下实现了钢渣的自解粒化,粒化效果好时,小于20mm的钢渣可达到60%—80%。由于消除了游离的CaO,提高了钢渣粉的稳定性,也便于钢渣粉的综合利用。钢渣热焖罐装置,就是在一密容器内,利用钢渣本身所含余热,配以适当的喷水工艺,产生微压蒸气,使大块钢渣在热焖罐内粉碎、粒化自解。自解后的钢渣送至磁选生产线,磁选生产线将粉化后的钢渣分级磁选成不同组粒径规格的废钢,磁选后的钢渣粉可以用做建材或冶金回炉料来使用。

技术关键

本工艺的关键技术有:热焖罐及喷淋装置、粉化钢渣的配水工艺、钢渣磁选筛分三部分组成。热焖罐是一密闭的钢制容器,焖渣罐盖上配有喷水及测温装置,整个过程实现了自动控制。入焖渣罐的钢渣温度要求为:钢渣表面温度不小于300度,内部不能夹杂液态渣,以确保提供足够的热鼍并防止暴炸。水的喷淋过程由激冷、气蒸和热焖三个过程,整个过程需要12-18个小时,由于整个过程耗水垣较大,一般厂家都设有循环水系统。磁选生产线一般都选用多级破及磁选,最终可使钢渣粉的含铁量不高于0.8%。

应用情况

罐式热焖钢渣处理技术克服了原始的钢渣水淬中粉尘及热蒸汽无序排放的现状,实现了环保安全及经济效益的多重效益,国内钢厂在吸收焖渣自解原理的基础上形成了各具特色的钢渣生产线。山东省建筑材料工业设计研究院为解决钢渣固体溶渣难分解的顽症,经过长期的探索实践,在吸取国内同类企业蒸汽消解、盘泼水冷、水淬风淬等处理方式的基础上,形成了自身的钢渣热焖处理技术,配以与之相适应的热焖喷水工艺,及水循环系统,使得钢渣粉化率达80%。

我院设计的淄博宏达钢铁有限公司年处理50万吨钢渣生产线、济南鲍德炉料有限公司年处理120万吨钢渣生产线都是采用的罐式热焖预处理技术,其基本工艺为:热焖预处理、钢渣磁选、后期综合利用。

(1)钢渣热焖预处理系统

本系统设置在焖渣车间,由桥式吊车、焖渣罐、喷水系统、水循环系统、测温系统及自控控制系统组成。来自炼钢转炉的钢渣,通过厂内火车或汽车直接运输至焖渣车间,钢渣的表面温度不小于300度,内部不能夹杂液相的钢渣,然后通过抓斗起莺机至焖渣罐,经热焖自解后由挖掘机从焖渣罐内挖出,送到磁选生产线进行处理。

焖渣罐的底部设有排水口,从排水口排出的水经回水总管道流入沉淀池,进行循环利用。焖渣罐的侧面设有排气口及调节装置,用于调节焖渣罐内的压力,使焖渣罐内的压力处于适宜状态。焖渣罐盖的上部设置水力旋转喷水器、测温系统及变力变送系统,水力旋转喷水器主要是保证向热焖罐内钢渣的均匀喷水,测温系统主要对罐内的温度实施监测以确定相适宜的配水量,压力变送系统主要是根据罐内压力来调节排汽量的大小的。自控DCS系统据所测得焖渣罐内的数据,依据一定的工艺控制参数及降温配水曲线进行集中控制。经过约12—18个小时的微压蒸气及适当的温控自解,大块钢渣在热焖罐内粉化为渣粒,粒化效果好时可使小于20mm的渣粉颗粒达到80%,这大大降低了钢渣在破生产线上对设备的磨损。粒化后的钢渣一般含有8%—11%的水分,粒化效果越好水分越均匀,这减少或避免了磁选时的粉尘污染,环保效果明显。

(2)钢渣磁选系统

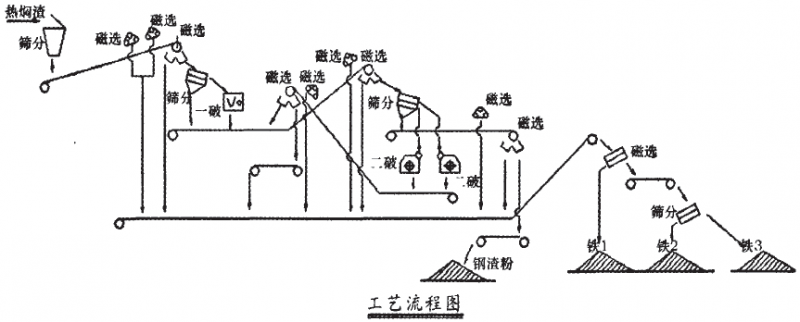

结合热焖渣自解粒度的特点,我们采用了二级破、一个闭环、十级磁选、五级筛分的工艺流程。处理后的废钢按粒度可分为三个等级,30mm以上的渣钢、8~30mm的颗粒钢和粒度不大于8mm的铁精粉,渣钢和颗粒钢进炼钢,铁精粉返回烧结。粒度小于8mm、Fe203在15%-20%的尾渣可以生产钢渣微粉。

基本工艺流程如下图:

本破碎磁选系统采用DCS集中控制,生产线上每台动力设备都设有抽屉及现场按钮,现场按钮配有起动、停止及急停按钮,用以设备的应急处理及检修。正常生产时采用集中控制,现场只设巡检人员。