郭雪峰 刘森 项宝胜 马召 马朝帅

某大型高炉炉顶气密箱β角电机电流持续出现异常波动,采取炉顶打水降温、增加气密箱冷却水量(由9t/h增至12t/h)及氮气量(由2600m3 /h增至最大3000m3 /h)等措施后,电流值未完全恢复至正常水平。

为确定气密箱的故障原因,防止故障扩大,结合检修对气密箱开盖内部检查,同时,提前做好气密箱更换检修准备。检查发现,气密箱内动静环密封石墨块断裂、部分脱落;同时发现布料溜槽挂臂烧损龟裂,目测吊挂轴出现约 100mm 横向位移,存在溜槽掉落情况,形成重大事故风险。在拆除布料溜槽的过程中,因槽体及挂臂变形无法将溜槽摘下,所以要将挂臂切断。

一、气密箱设计使用要求

第一,使用温度:中心短时超限温度600℃,每次不超过30min,一年内不超过20次。

第二,水冷系统:水冷气密箱冷却水采用工业净环水,来水压力 0.8~1MPa,来水温度≤35℃;采用开路水冷系统,利用“U”型水封原理将高炉煤气与外界隔绝;正常工况运行时,冷却水水量为6~8m3 /h;出现顶温异常升高、料流流速慢等异常工况时,冷却水量应适当增加为10~15m3 /h;增加水量时应逐渐加量,每次增加1m3 /h,每次间隔20分钟;高炉停风检修时,冷却水水量为3m3 /h,复风前应先将冷却水量恢复至正常值。

第三,氮气密封系统:水冷气密箱采用氮气进行密封,氮气压力比炉顶顶压高1~2KPa,形成微正压,防止炉顶煤气窜入气密箱内部。正常工况运行时,氮气用量为 1000~1500m3 /h;异常工况时,应加大氮气用量至3000m3 /h;如遇到炉内压力或氮气压力波动较大,气密箱回水管路发生水封击穿时,应适当减少氮气用量,先恢复水封。加水时间至少半小时,待水封彻底稳定后再逐步恢复氮气的正常用量。

二、设备检查的拆解情况

故障发生后,高炉停风,对设备进行初步检查,情况如下:

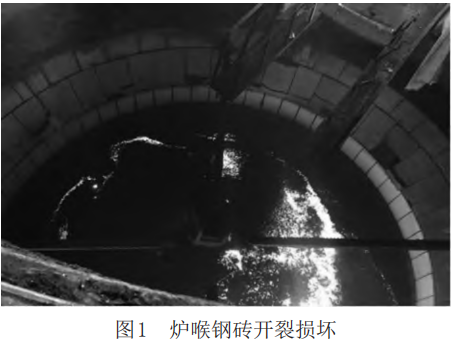

炉喉钢砖多处开裂,个别脱落(见图 1),炉喉钢砖材质为M7,最高使用温度为600°。

(一)气密箱旋转圆筒冷却水路堵塞

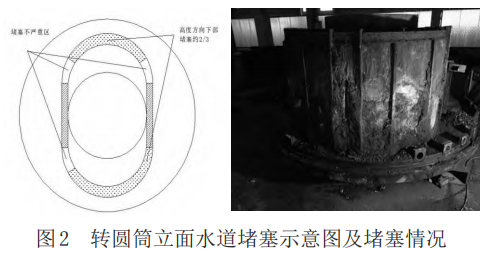

拆解前对气密箱通水检测时发现,进水流量在2t/h时,冷却水从上水槽溢出,怀疑冷却水下通道堵塞,冷却水可能进入炉内,从热成像仪看到溜槽有暗点,由此推测,气密箱曾因内部冷却水路堵塞,回水不畅,造成水从上水槽溢出进入炉内。通过切割检查及拆解发现,水路堵塞严重,冷却水回水管道已堵塞,旋转圆筒冷却水道已被水垢堵塞,旋转圆筒立水槽有超过60%的区域出现堵塞(见图2)。

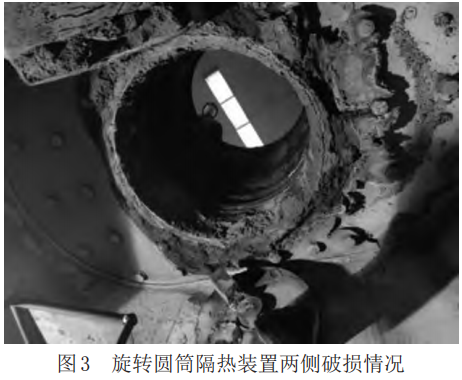

旋转圆筒底部两侧的隔热装置位于溜槽正上方,受溜槽遮挡的部位基本和出厂前状态一致,而无溜槽遮挡的一侧隔热装置钢板已烧损,只剩下固定螺栓和部分已碳化的隔热纤维棉(见图 3)。隔热保护装置为1Cr18Ni9Ti奥氏体耐热不锈钢(工作温度可达750~800℃)及保温隔热棉。

(二)气密箱拆解检查

布料溜槽母体侧面变形开裂、溜槽挂臂变形和龟裂。布料溜槽吊挂轴目测出现约 100mm 的横向位移(见图4)。在拆除布料溜槽的过程中,因槽体及挂臂变形无法将溜槽摘下,被迫将挂臂切断。

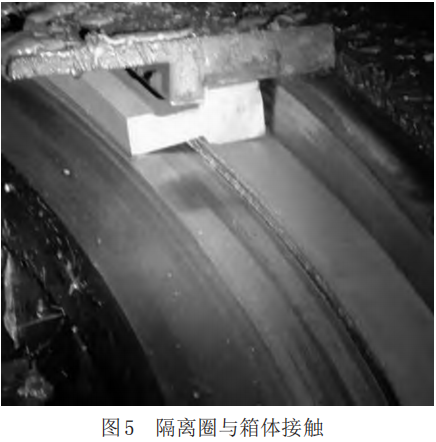

对气密箱进行拆解,将石墨块全部取出后检查,60件石墨块中有46块完全断裂。气密箱的隔离圈存在轴向变形,隔离圈上表面与箱体基准面高差达到了14mm,严重超出了 1.6mm 的标准要求,安装在旋转圆筒上的铜密封片变形,有因摩擦而磨损的现象。气密箱隔离圈存在径向变形,已造成隔离圈与箱体实质性接触(见图5)。

三、原因分析

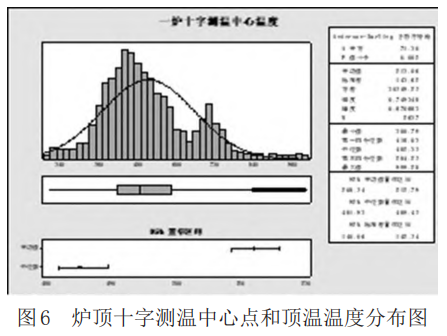

第一,通过炉喉钢砖开裂、溜槽挂臂移位、旋转圆筒隔热装置烧损、布料溜槽变形开裂等现象初判,炉顶温度偏高。该气密箱使用温度要求为中心短时超限温度600℃,每次不超过30分钟,一年内不超过20次。对炉顶十字测温中心点监测数据分析(见图6),可以看出,一炉中心温度多次超过 600℃。由此可见,多次异常高温是此次事故的主要原因。同时,由于顶温比炉喉实际温度滞后的客观实际,不能及时增加冷却水量,导致高温烧损严重。

第二,溜槽悬挂臂由于承受了较高温度的热辐射,局部变形严重,溜槽支撑轴两侧卡板螺栓在高温下强度大幅度降低,溜槽旋转产生的哥式力大于支撑轴所受的摩擦力,使得支撑轴向一侧移动,将卡板螺栓剪断。整体式悬挂臂的结构极大地提高了溜槽悬挂臂的高温强度,避免了溜槽支撑轴由于受高温(800℃以上)发生“U”型弯变形。从此次整体悬挂臂下底面烧损情况看,整体悬挂臂下端支撑轴处的整体强度高于悬挂臂上端,高温热膨胀时的热应力向强度较低的悬挂臂上部释放,导致上部变形明显,将溜槽抱紧,导致检修时溜槽拆卸困难,被迫将挂臂切断,增加了故障处理的难度和时间。

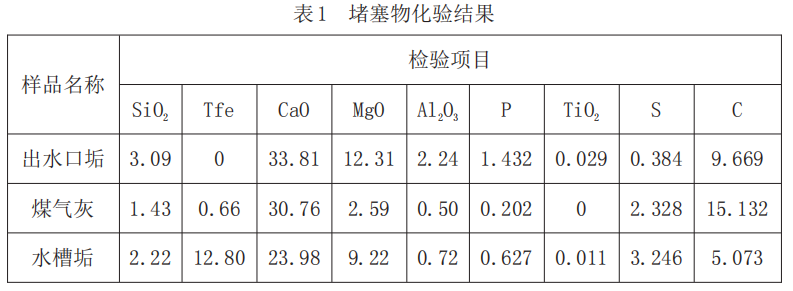

第三,对各部位堵塞物进行化验,具体成分见表1,判断旋转圆筒堵塞物主要成分为水垢,部分成分为煤气粉尘。

结合高炉炉喉温度分析,中心温度偏高导致气密箱旋转,圆筒底板隔热保护装置烧损,使通道内的冷却水过热而产生结垢,结垢后影响冷却水的冷却效果,继而旋转圆筒温度继续升高,加剧结垢,最终导致通道堵塞。通道堵塞后,造成旋转圆筒底板因冷却不均出现严重的永久变形。旋转圆筒的永久变形在轴向上的同时,导致隔离圈与静环之间垂直方向高差超出允差(1.6mm)范围,石墨块受垂直方向力而被剪断,造成石墨密封失效,石墨块密封抗剪切力弱是石墨密封失效的重要原因。

受底板受热变形影响,安装在旋转圆筒上的铜密封片与下水槽的旋转间隙减小,旋转阻力增加,导致运行电流值增大。受炉内气流突然冲击或密封压差不均的影响,氮气密封平衡失效,煤气中的灰分进入旋转圆筒下的底面冷却板内,形成板结物堵塞冷却通道,导致水冷效率降低,不能及时将热量带走,旋转圆筒底板承受较高温度加剧变形,同时,转时旋转隔离圈与箱体发生剐蹭,运行时β角电机电流值增大。

同时,冷却水回水管路没有安装电磁流量计,回水流量没有形成闭环监控,导致通道堵塞未及时发生,是造成事故的直接原因。

四、后续措施

第一,严格控制炉温,针对顶温比炉喉实际温度滞后的客观实际,继续探索顶温与十字测温中心温度的对应关系,确定更精准的打水时机,以便准确控制顶温。在气密箱下部增加测温点方案,监控气密箱煤气侧的实际温度变化,方便第一时间采取正确的应对措施。对气密箱氮气与水的用量进行匹配研究,保证密封充足均匀,满足目前的高炉工况,建立足够稳定的煤气/氮气密封平衡。

第二,改进吊挂臂设计,将保护套两端各延长100mm,用于保护吊挂轴两端,减少吊挂轴两端受热侵蚀,同时采用销轴的形式,待另一侧的卡板与溜槽悬挂臂安装后进行焊接加固。

第三,研究气密箱内部水路的清洗方法,在高炉定修时增加水路清洗例行项目,延缓水路的结垢速度。

第四,优化旋转圆筒底板隔热保护装置,对石墨块密封重新设计选型,达到增强抗剪切力的目的;加装电磁流量计,对回水流量形成闭环监控。

五、结束语

此次高炉气密箱故障的主要原因如下:

第一,高炉炉温多次超 600℃,超出气密箱的使用要求,异常高温导致布料系统部件不同程度受损是此次事故的主要原因。

第二,布料溜槽挂臂高温热膨胀时的热应力,向强度较低的悬挂臂上部释放,导致上部变形明显,将溜槽抱紧,检修时溜槽拆卸困难,被迫将挂臂切断。

第三,旋转圆筒隔热装置烧损,导致气密箱冷却水系统结垢堵塞,旋转圆筒结构变形,运行时旋转隔离圈与箱体发生剐蹭,导致β角电机电流值增大,冷却水回路流量计缺失,没有及时监测到流量变化是此次事故的直接原因。

第四,旋转圆筒底板隔热保护装置及石墨块密封选型不适应首钢京唐高炉工艺要求,是此次事故的重要原因。