刘晓斌 陈生会

(酒钢炼铁厂)

摘要:本文主要论述打泥压力不仅影响高炉铁口工作,也是防止高炉铁口喷溅和出铁时间长短的重要指标。铁口工作稳定是炉前出铁的关键,同时也是保证高炉长期顺行和稳定的经济参数。

关键词:打泥压力;铁口喷溅;出铁时间;泥套维护

1 概述

酒钢7号高炉自2020年大修后,设南北西3个铁口,投产后相继出现铁口喷溅严重,同时伴随着铁口漏煤气,出铁时间短,渣铁出不尽,炉前清理主沟两侧工作量大,在高温区域作业时间长和作业环境差,并且高炉存在有时憋风现象,影响高炉正常生产。但现有的操作技能和操作水平等条件仍然满足不了高炉对铁口的维护的要求。以前我们都是一次就将炮泥打入铁口孔道,不注重打泥压力,是铁口孔道内渗铁严重,铁口发红早一次开口率低,有时还会造成铁口断等事故,影响高炉正常生产。因此对铁口的维护进行技术创新,保证铁口稳定工作,降低炉前原材料的消耗,以促进高炉炉况稳定顺行,并不断优化技术指标,取得更大的经济效益。保持铁口稳定工作,成开炉后炉前的重点工作。

出铁口位于炉缸底部是有一定固定角度的圆柱体孔道,主要有铁口通道、铁口保护板、铁口保护砖、泥套、冷却壁、铁口框架及泥包所组成。

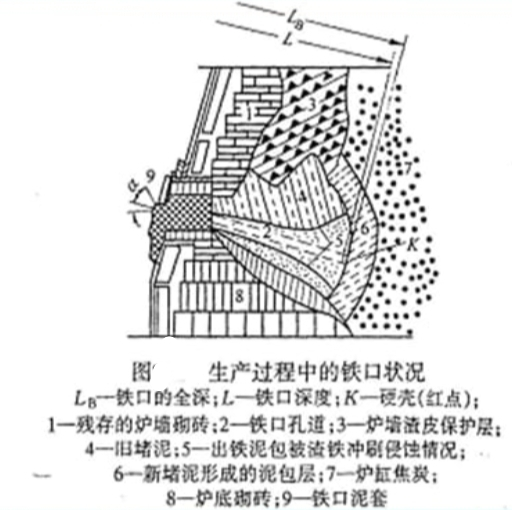

下图为开炉后生产过程中的铁口状况。

2 提高打泥压力的方法

7号高炉现阶段使用的无水炮泥有三种,分别为偃师、科信、新锦。正常生产中偃师炮泥偏硬,需要在出铁过程中对炮泥进行加热,在炮泥加热不均匀的情况下,打泥压力波动。科信和新锦炮泥适中,所以控制炮泥的软硬是堵口提高打泥压力的基础条件。在打泥过程中打泥压力不是一成不变的,而是在一个区间开回波动。当打泥压力低于18Mpa时,我们采用二次打泥法,就是在打泥过程中进行5–10秒的停顿,以提高打泥压力。打泥压力低时第一次打入正常泥量的50%后停顿5–10秒,再次打泥。第二次打泥时,打泥压力还是低于18Mpa,再次停顿,延长停顿时间,打入正常泥量的20%,以此类推直到打泥压力在19–20Mpa之间,将剩余的泥量全部打入。

如图所示三种炮泥二次打泥的实际压力

|

炮泥 |

第一次打泥压力 |

第二次打泥压力 |

第三次打泥压力 |

|

偃师 |

17—18MPa |

19-20MPa |

|

|

新锦 |

15—17MPa |

19MPa |

20MPa |

|

科信 |

18MPa |

19MPa |

19-20MPa |

3 提打泥压力对铁口喷溅的影响

1、铁口喷溅的主要原因

(1)炮泥因素:炮泥质量差,炮泥强度不够导致铁口中心发生裂纹,加速煤气通道的形成。

(2)设备缺陷:打泥压力不足等设备缺陷会导致铁口孔道不规则,正常铁流不稳定,出铁过程中煤气从铁口中喷出,造成铁口大喷。

(3)施工质量:炉壳与冷却壁之间的缝隙在高温的作用下开裂,形成煤气通道。

2、高的打泥压力对铁口喷溅的作用

7号高炉在开炉后打泥压力控制在16~18MPa,由于铁口孔道存在缝隙是大量的煤气从铁口中溢出,铁口煤气通道形成加快,造成铁口长期喷溅并且喷溅时间长。开炉一段时间后,我们通过提高打泥压力(压力控制在19~20MPa),使铁口孔道内的炮泥在泥炮活塞压力高炉内压力挤压下作用下,压进铁口孔道窜煤气的缝隙中,在高温的作用下烧结成块,隔断煤气,无法形成煤气通道。出铁时高压煤气不能从铁口中溢出,对铁口孔道不能形成“喘气”现象,是铁口喷溅时间明显缩短。减轻了炉前作业人员的劳动力和减少了作业人员在高温区域的作业时间。

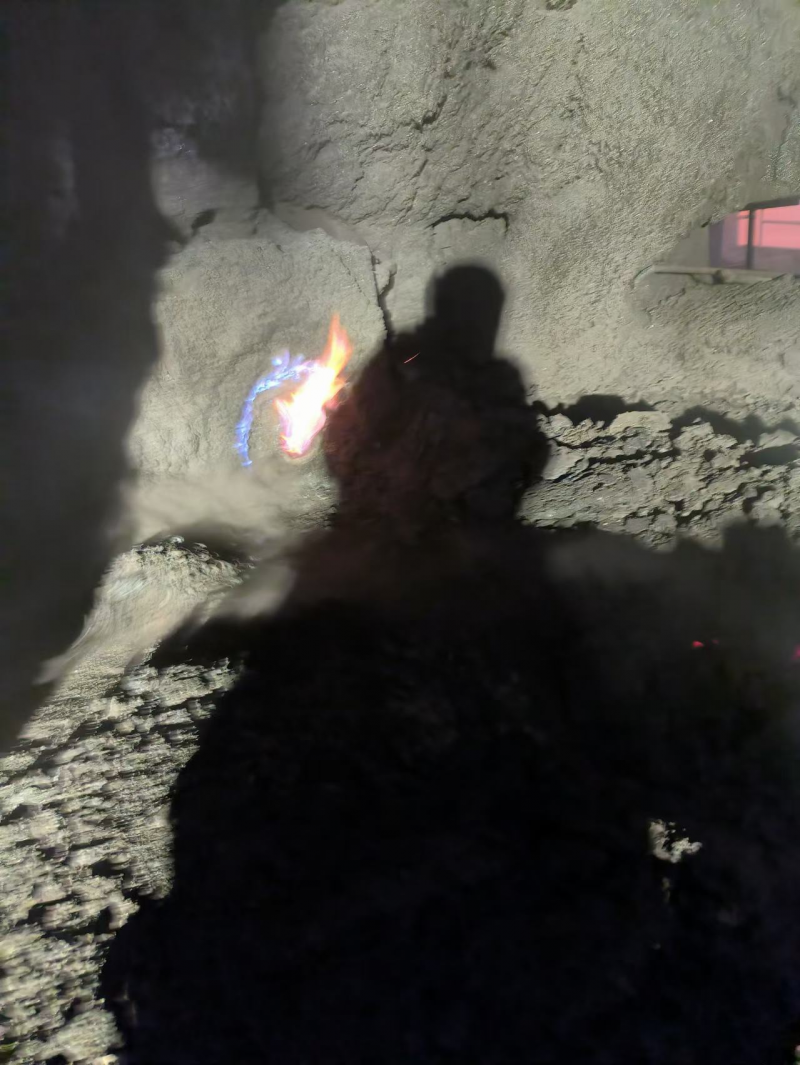

如图所示,打泥压力对铁口孔道煤气的影响。

打泥压力在16—17MPa 打泥压力在19—20MPa

4 打泥压力对出铁时间的影响

(1)高炉正常生产时打泥量、打泥压力、出铁时间、冶炼强度等密切相关,适宜的打泥量为维持合理的铁口深度,保证铁口好开。

(2)炮泥的结合剂主要有二蒽油、焦油、沥青、其含有大量的挥发份。当炮泥打入铁口后,随着炮泥温度的急剧升高,结合剂中的挥发份快速向外扩散,导致炮泥烧结后形成的烧结体多为多孔体,且位于炉缸内的泥包渗铁严重,造成铁口不好开。将打泥压力控制在19-20MPa,缩小和减少烧结体的孔洞,可以提高炮泥在铁口孔道内的密度和强度,以形成密度大和强度高的烧结体,同时补全因出铁对泥包冲刷造成的损耗。能够保证铁口孔道夯实,不渗铁,铁口抗拉,延长出铁时间。

如图所示打泥压力与出铁时间的对比

|

炮泥 |

打泥压力17—18Mpa与出铁时间 |

打泥压力19—20Mpa与出铁时间 |

|

偃师 |

110-120分钟 |

130-140分钟 |

|

新锦 |

120-130分钟 |

140分钟 |

|

科信 |

140-150分钟 |

160-180分钟 |

5 提高打泥压力的主要因素

铁口泥套定义:铁口框架和铁口保护板300-400㎜的空间内,用浇注料填充捣实后,再开动泥炮压出可容纳炮嘴的深窝。

1、铁口泥套时铁口与泥炮接触的端面,堵口时炮头与泥套要严密吻合。因此保持泥套的坚固和完整,杜绝跑泥是提高打泥压力的重要因素。针对7号高炉大高炉风量、风压高的操作特点,在原有铁口泥套浇筑制作基础上,我们采用主沟落铁点高强度浇注料。浇注料要求力度大小均匀,无大块,收捏后成型无水迹,并且压制时间控制在20—30分钟之内,防止浇注料因水分蒸发,造成泥套粘接不牢固压不实。

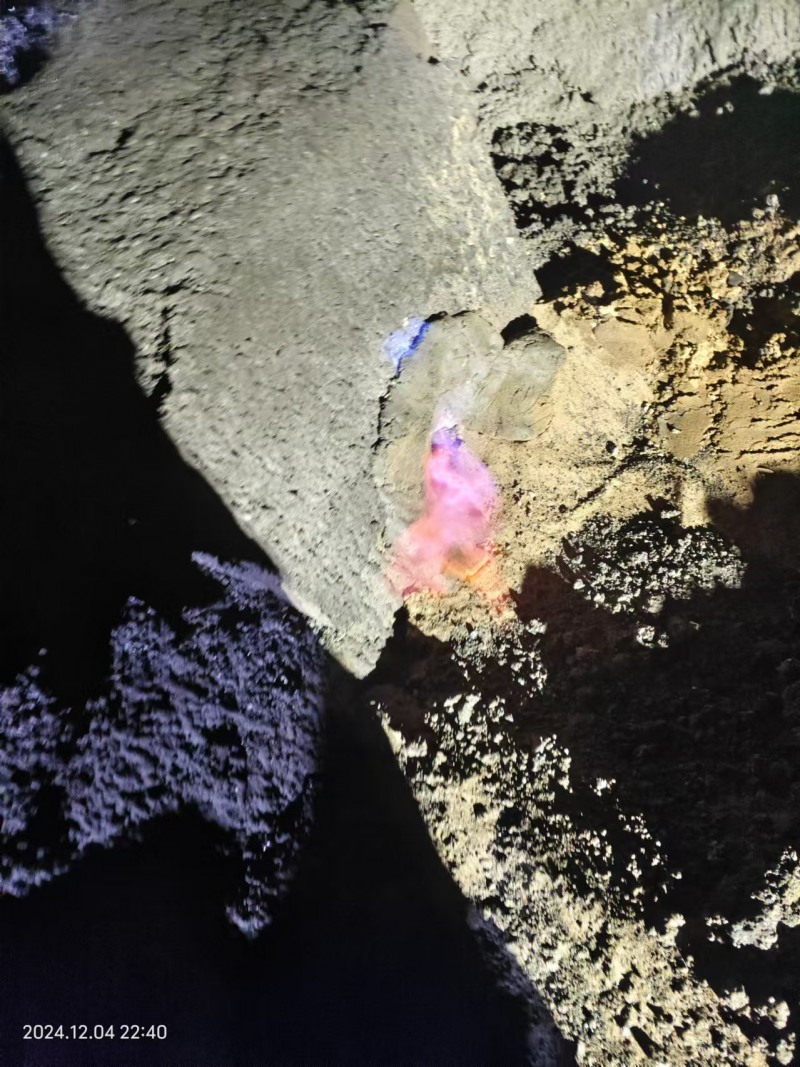

2、在正常生产中为避免泥套在出铁过程中因喷溅导致泥套端面粘接渣铁,清理工作难度大 ,是泥套端面与炮头无法压严造成跑泥。实际作业中采用有水泥在干燥后不与泥套浇筑料粘接的特点,在泥套周围用有水泥做好防护,只将铁口孔道露出,杜绝渣铁与泥套的直接接触,是喷溅的渣铁粘接到有水泥上,保持泥套的完整和平整,堵口前将有水泥清理干净,从而保证堵口时泥炮与泥套严密吻合,进一步提高打泥压力。

(如图所示对7号高炉北出铁口做防护)

6 结束语

出铁口是炉缸最关键部位,高炉炉前操作的主要任务是维护好铁口,打泥压力对铁口正常工作起到关键作用。提高打泥压力是保证铁口深度、出铁时间、一次开孔率的主要保障,也高炉安全顺行稳定的关键之一。同时稳定的铁口也能减轻炉前作业人员的劳动力,为炉前作业提供好的作业环境。打泥压力的提高是人与设备及工艺的在日常作业中密切配合,先进的铁口操作方法使铁口对高炉影响降至最小化。本文根据7号高炉自投产后在生产实践中如何保证铁口稳定工作所采取的有效措施进行了简单论述。