刘得永

(酒钢炼铁厂)

摘要:7号高炉开炉初期铁口喷溅严重,炉前生产被动,影响了高炉炉况顺行及经济技术指标。通过现场分析喷溅原因,采取一系列行之有效的措施,铁口喷溅最终得到了有效治理,保证了高炉出铁顺畅,高炉经济指标得到了稳步提升。

关键词:高炉;铁口喷溅;指标

7号高炉与2020年6月优化升级改造完成,6月30日点火开炉,有效炉容1800m³,高炉设3个出铁口,两个矩形出铁场,南、北、西三个铁口,南西铁口夹角95.934°,西北铁口夹角109.386°,南北铁口夹角154.286°,正常生产时南北铁口轮换出铁,西铁口备用 。开炉投产后,出现铁口喷溅问题,铁口区域煤气火冲,而且铁口喷溅时间较长,占整次出铁时间80%以上,影响渣铁正常排放,由于铁口喷溅严重导致出铁时除尘效果不好,炉前岗位人员劳动强度增大,铁口维护困难,铁口泥套频繁破损,堵口跑泥,甚至由于铁口喷溅造成渣铁出不净或减风堵口等事故,影响高炉炉况顺行 ,并使现场环境急剧恶化,为解决铁口喷溅问题,相关技术人员多次综合分析其原因,并制定治理办法。针对铁口工作状态,设备、炮泥质量以及岗位操作等综合因素,进行实践考察与分析,认为是由于铁口通道采用炭质耐火材料,铁口外侧从耐机械冲击的角度选择刚玉质浇注料。由于刚玉浇注料与碳砖不能严密结合,不能很好的封堵铁口区域煤气流,投产后铁口区域煤气流大、煤气流乱窜,是铁口造成投产后铁口喷溅的主要原因。对此7号高炉制定治理计划对其治理,与2020年10月份铁口喷溅问题的到了改善,保证了生产的正常化。

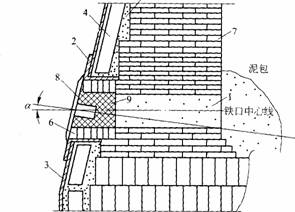

1.铁口孔道;2.铁口框架;3.炉皮;4.冷却壁;5.填充料;6.砖套;7.砖墙;8.铁口保护板;9.铁口泥套

图1 铁口工作构造图

图2铁口区域煤气火 图3铁口喷溅现场

1 铁口喷溅情况与危害

1.1铁口喷溅情况

7号高炉,设计有效容积1800m³,设有3个铁口,采用两用一备出铁模式,正常生产时南北铁口轮换出铁,开炉投产时,南、北铁口都存在喷溅问题,铁口刚打开时,铁口喷溅严重,渣铁流不正常,随着出铁时间增长,下渣后铁口喷溅现象有减弱趋势,但喷溅持续时间长,为确保在下一个场有效出铁时间内,具备出铁条件,往往都是未出净渣铁就强行堵口,长期以来形成恶性循环,造成高炉憋渣憋风。

1.2铁口喷溅危害

(1)铁口的持续喷溅导致炉前的劳动强度加大,从四班三倒的模式调整为二班二倒。7号高炉采用了储铁式主沟,铁口深度被控制在3.4±0.1米。在正常生产过程中,主沟两侧的渣铁量较少,劳动强度也相对较低。然而,由于铁口喷溅严重,出铁时大量的渣铁喷溅到主沟两侧,在出铁过程中,还需要考虑沟边积渣铁是否会影响设备在堵口时的正常运行,我们会使用钢钎大锤清理设备运转侧的积渣铁。在严重的情况下,可能会出现堵口抗炮现象,导致铁口跑泥,甚至还会造成减风堵口事故。堵口后使用拆包车配合进行清理,增加了炉前岗位劳动强度及在高温区域内的作业时间,给高炉安全生产带来了较大的隐患。

(2)由于南北铁口打开后都喷溅严重,出铁过程中渣铁流与炉内料速不匹配,渣铁排不净、导致炉内憋渣、憋风,影响高炉炉况稳定顺行。

(3)铁口喷溅影响铁口泥套正常使用寿命,出铁过程中铁口喷溅,铁口眼受喷溅渣铁冲刷呈喇叭状,铁口泥套频繁破损,堵口跑泥,铁口维护困难,形成恶性循环,铁口区域窜煤气现象未得到有效封堵。

(4)炉前工作环境差,因便于堵口后拆包车清理主沟两侧积渣铁,南北铁口都将除尘罩移开,出铁过程中烟尘不受控,铁口打开后喷溅至小坑位置,炉前岗位作业时,存在安全风险,可能会造成作业人员烧烫伤,渣铁喷溅在设备上,严重影响了设备的工作状况。

(5)出铁时间不受控,因主沟两侧喷溅积渣较多,清理需要足够时间,有时上个场铁口堵口后,下个场出铁铁口还不具备出铁条件,严重影响出铁正点率及铁量差。

2 铁口喷溅的原因及治理过程

2.1喷溅原因

高炉铁口喷溅现象是高炉生产过程中经常出现的问题,尤其是刚投产高炉铁口喷溅较为常见,但较为认可的观点还是铁口孔道内产生裂缝,铁口钻开后高压的煤气使顺行的铁水产生喷溅,所以要想根源上治理铁口喷溅,首要任务就是封堵铁口孔道中存在的煤气通道。

(1)7号高炉优化升级改造铁口通道采用炭质耐火材料,铁口外侧从耐机械冲击的角度选择刚玉质浇注料。由于刚玉浇注料与碳砖不能严密结合,不能很好的封堵铁口区域煤气流,投产后铁口区域煤气流大、煤气流乱窜,是造成投产后铁口喷溅的主要原因。

(2)风口各套与风口组合砖因施工质量也会存在缝隙。风口套为铜件,热膨胀系数大。高炉投入生产后,受温度影响,风口各套及组合砖均会产生热膨胀,风口各套与组合砖之间砌筑时填充的泥浆,在高温下出现裂缝,在炉内高压的作用下也可能会形成煤气通道。

(3)炮泥质量差。在结焦过程中炮泥强度不够,或者堵口时打泥压力低未能有效夯实铁口孔道 ,在铁口孔道高温烧结过程中都会产生裂纹,在炉内高压作用下,长期以来在铁口碳砖与铁口孔道之间形成了煤气通道。

(4)设备存在问题。由于开炉时,泥炮、开口机均处于试运行阶段,堵口时打泥压力不足,或者泥炮活塞运行速度等都会影响铁口的正常维护以及泥包的形成。开口机在钻口时冲击、钻削的大小以及冲击的振打时间也会破坏铁口泥包。

2.2治理办法过程

通过对铁口孔道在线灌浆,将碳素粉末料与树脂结合,利用泥炮活塞高压(21Mpa)打入铁口孔道,封堵通过炉缸碳砖窜入铁口孔道的煤气缝隙,降低出铁时铁口孔道窜煤气造成的铁口喷溅,所以7号高炉首先采取铁口在线灌浆措施。铁口在线灌浆后铁口喷溅得到了控制,喷溅时间南北铁口平均30分钟,有如下步骤:

(1)利用出铁间隙时间,修理平整泥套,确保炮头压盖与泥套接触严密无缝隙,更换用65mm钻头钻铁口,深度为2-2.4m。

(2)将泥炮泥饼顶实,掏空炮头能容纳30-50kg灌浆料空间,炮身打水降温至40-60℃,将碳素粉末料与树脂1:3搅拌均匀,装入准备好的塑料袋,塞入泥炮炮脖内,用软炮泥封住炮头。

(3)炮头上固定石棉垫,开动泥炮压制铁口泥套,开始打泥,压力达到20Mpa时停止打泥,观察打泥压力,压力下降低于20Mpa时,采取点动打泥,确保压力在20Mpa以上。

(4)压炮30分钟后抬炮。

图4铁口灌浆料 图5铁口在线灌浆

通过采取铁口在线灌浆后,虽然铁口喷溅得到了改善,但还未达到预期的治理效果,炉前技师24小时值班,每次铁记录铁口深度及堵口时打泥压力、铁口喷溅时间,针对每次铁铁口工作状况及堵口打泥参数,进行分析总结制定措施,最终摸索出一套合理的堵口打泥操作标准,具体措施如下:

(1)炉前岗位交接班时提前10分钟到现场掌握上个班铁口工作情况,以及制定的铁口维护措施,当班期间炉前组长把控开口及堵口时各项参数。

(2)抬炮后,炉前组长确认铁口泥套,泥套不平整或破损后及时进行修补,确保泥套平整杜绝铁口跑泥。

(3)稳定铁口打泥量,控制铁口深度3.2±1米,避免潮铁口出铁,坚持排净渣铁。

(4)出铁过程中勤观察打泥压力,压力低时采取打水降温措施,确保堵口时打泥压力19-20Mpa,堵口采取二次分段打泥措施,先打计划泥量的80%,剩余20%点动打入,压力要达到泥炮最大压力的95%(20MP)以上。

炮泥作为铁口维护最关键的耐火材料,其质量好坏直接影响铁口的正常维护及工作状况。在铁口喷溅期间,炉前技师针对铁口工作状况及时与炮泥厂家进行沟通,调整改进炮泥质量,好的炮泥要具有如下性能:

(1)有足够的耐火度,抗渣铁冲刷与侵蚀能力。

(2)有好的导热性和透气性,能在两次铁间隔时间内完全干燥,且具有较高强度 。

(3)有一定的可塑性,以便形成泥包。

(4)高温强度好,收缩率低。

通过改进炮泥质量提高堵口时打泥压力及二次打泥措施后,铁口喷溅得到了有效的治理,南北铁口工作正常,喷溅时间控制在10分钟之内。

通过以上措施,7号高炉准确有效的找到铁口喷溅问题所在,并在没有影响生产的前提下,通过改进操作标准解决了铁口喷溅问题,在后续的生产工作中炉前设备、设施也得到了有效的保护,降低了生产成本,提高了出铁质量,改善了高炉工作现场的卫生环境,有效的保证了员工的身心健康,为高炉顺行与强化冶炼提供了有效的保障。

3 总结

铁口喷溅是高炉生产中常见的现象,如果长时间得不到有效的治理,将严重影响高炉炉况顺行。本次7号高炉铁口喷溅问题,在实践中分析总结经验,找到了造成铁口喷溅的主要因素,并制定了一套合理的操作标准,在没有影响生产计划的前提下,彻底的解决了铁口喷溅问题。稳定了出铁时间和出铁量,大幅度降低了炉前岗位劳动强度,提高了高炉产量,优化高炉生产指标,改善了现场生产环境。

参考文献

[1] 西钢6号高炉铁口喷溅治理实践

[2] 《7号高炉炉前岗位技术操作标准》

[3] 炉前工技能大赛复习资料