齐万兵,宋明明,田国庆

(重庆钢铁股份有限公司,重庆 长寿 401220)

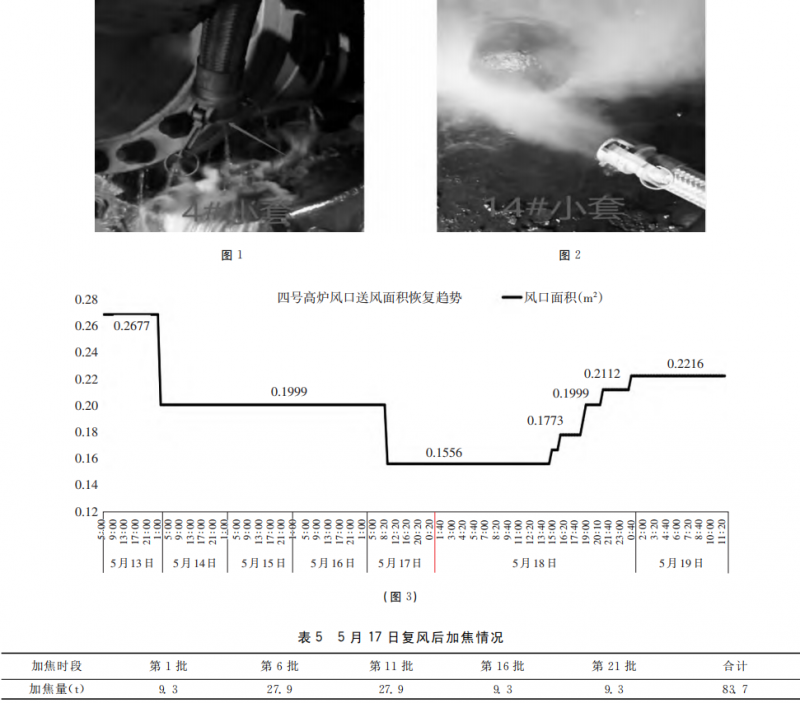

摘 要:2021年5月中旬重钢四号高炉休风近42小时配合钢后检修并堵10个风口来恢复生产,休风前因轻负荷料未至风口区域,复风后炉温严重不足,物理热最低至1307℃;炉渣碱度连续5炉次在1.41倍以上,最高至1.48倍,过高;因堵风口数目近42%,复风后气流 分布较紊乱,同时受复风后组织、操作不当等影响致高炉炉况严重失常,频繁烧损风口小套,对高炉恢复正常生产造成较大影响。通过优化上下部制度以及造渣制度,严格“攻守退”操 业措施,精细生产组织管控,直至5月18日恢复全风操作。本文对此次炉况失常的过程和原因进行了详述和分析,总结出堵风口状态下的非常规生产恢复炉况的经验。

关键词:高炉;休风;炉况;炉温

重钢四号高炉于2020年9月中修开炉,有效容积1750m3,2021年5月13日因炼钢二工序故障停机,准备检修15天。为配合此次检修,四 号 高 炉 休风消缺并准备复风后进入堵风口状态下的低冶强生产,以平衡公司生产组织。5月15日复风后因炉温低、炉渣碱度高、煤气流分布紊乱等多重因素的叠加影响,致高炉炉况失常且小套烧损多,使炉况恢复节奏缓慢,对整个铁前系统的控产组织和计划产生较大影响,经过近60小时的调整,炉况才恢复至正常。

1 炉况失常过程

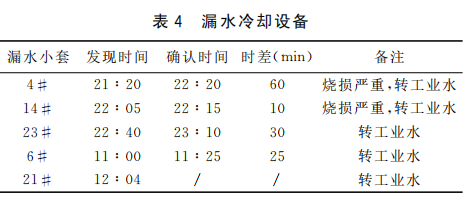

四号高炉按计划13日23:55休风,堵6个风口(5#、6#、9#、16#、17#、20#)于15日17:45复风后开始控冶强生产(休风时长41h50min)。高炉复风后,因炉温不足且渣碱度过高,炉内冷渣冷铁排放较困难;同时堵风口后炉内初始 煤气流发生较大变化,热负荷振幅大,风量难加,炉况恢复相对缓慢,22:15 开始风口 接连出现小套烧损漏水现象,流量差最大的近8t/h,先后有7个风口小套(4#、6#、7#、8#、14#、21#、23#)烧损漏水,大量的漏水入炉,进一步加剧了炉温下行以及炉况的恶化,造成炉况失常。为确保高炉安全稳定生产,16日16: 37再次休风,原计划5h更换7个漏水小套并堵10个风口,但因部分小套前端烧损严重且小套内部积铁,拉小套时间延长;装吹管时,6#和8#反复出现漏风现象,多次安装后才正常。致此次计 划检修延迟10.6h,实际休风时间长达15h34min。17日8:11复风后,因休风延时以及前期的漏水入炉,物理热一直偏低(<1480 ℃),高炉风量维持 1200~ 1500Nm3/min操作,以稳压差,提炉温,强化出渣铁为主,直至18日白班中期炉温上行后,才于14: 10 组织阶段性捅风口,至23:30捅开6个,实现20个风口送风的既定目标,炉况逐步恢复,高炉进入正常的控产计划生产。

2 炉况失常原因分析

2.1 休风料加入方式不合适

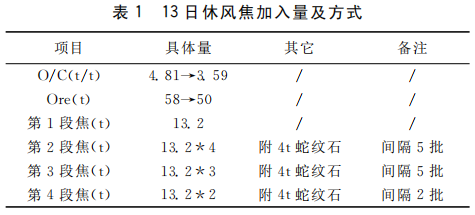

13日计划休风48小 时,20:04开始采取分段加入休风焦,具体方式如下:

2.1.1 第一段休风焦13.2吨,偏少,且与第二段休风焦间隔5批料,不利于高炉复风后快速提炉温恢复炉况。

2.1.2 四号高炉13日23:55休风时,实际入炉休风料为23批,休风第一段料未 至风口区域,处于炉体下部,致高炉复风后实际反应料为正常重负荷料(O/C:4.8t/t,R2 =1.22倍),软熔带根部增大,导致高炉下部压差升高,透气性恶化;炉温方面因休风补偿热量的净焦未反应且渣碱度过高,加剧了下部压差的升高和炉况的失常。

2.1.3 分段加焦对于长时间休风的高炉恢复不利, 一方面休风前集中加焦致料层厚度发生较大变化, 煤气利用率下行幅度大;二是复风后炉温波动幅度大。

2.2 恢复操作不当

2.2.1 对于堵风口生产条件下的高炉,15日复风后前期加风过快,炉内生产的渣铁因炉温低以及渣碱度过高,流动性差,排放较困难,使小套烧损的几率增加。

2.2.2 在物理热仍处于下限水平时,直接将负荷由3.59t/t提至4.02t/t操作,喷煤量的增加,使大量未燃煤粉进入炉渣中,恶化炉渣的流动性,阻碍炉渣向炉缸渗透,堆积于风口前端,严重的影响炉况顺行,使风口频繁烧损,同时因堵风口生产,喷煤的不均匀导致了煤气流的分布不均匀,致使操作炉型不规则,使炉况的恢复难度加大。

2.2.3 从发现小套漏水至确认时间较长,且控水不及时、不到位,致大量水漏入炉内,煤气中[H2]含量高达4.9%以上,同时又加0.3t/ch钢粒使用,加剧了炉温下行以及炉况失常且不利于安全生产。

2.2.4 协力单位人员对吹管更换的技术要点未完全掌握,15日5#吹管反复安装三次;17日8#吹管又反复安装3次,致两次休风均延迟,使炉况的恢复难度增加。

2.3 设备缺陷

2.3.1 高炉在崩料后,没有料线自动角度补偿设施,均是人为调节,影响布料的精确性,对气流分布有一定影响。

2.3.2 风口小套流量监控设施精度不高,且偶尔存在小套漏水后不报警现象,对高炉安全稳定运行产生较大影响。

3 炉况处理及调整

3.1 第一阶段处理(5月15日17:45-16日16:40)

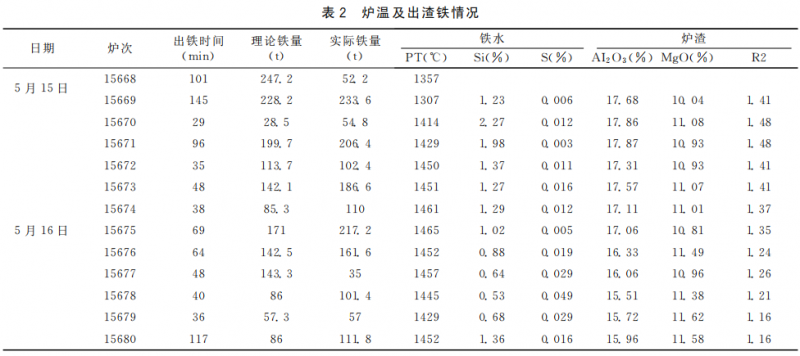

5月15日17:45高炉复风,送风风口18个(堵5#、6#、9#、16#、17#、20#),送风面积0.1999m2,矿批 46t,负荷 3.59t/t。 复风后料线4210mm,18:02回风至1550Nm3/min,至18:48开铁口前风量已恢复至2200Nm3/min,铁口打开后喷溅严重,炉前多次捅铁口以及烧氧,收效甚微,渣铁流极小,炉内冷渣冷铁排放困难。至20:00时,操 作上视休风焦逐步反应,炉内便加风至2720Nm3/min左右,富氧3400m3/h,并于第7批(20:56)将负荷由3.59t/t直接提至4.02t/t,同时加0.3t/ch钢粒操作,但休风焦反应后,炉温仍处于下线水平,16日1:10炉内将负荷由4.02t/t下调至3.61t/t,并停用钢粒。后续因小套频繁烧损以及炉温水平,风量一直维持2800Nm3/min左右、氧量于16日7: 00停用,直至休风。

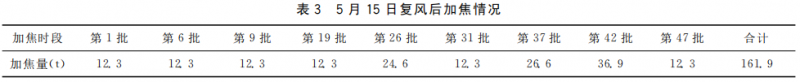

5月13日130.6t休风焦逐步反应后,炉温 无明显上升趋势,同时因出渣铁差(炉渣碱度高(连续9炉次在1.24倍以上),[Al2O3]含量高(连续7炉在17%以上,平均达17.49%)以及小套漏水较大,致高炉出现渣皮脱落,热负荷振幅大,炉 温下滑明显。炉内在轻负荷的基础上,先后分9段再加净焦合计162.9t补热(如下表),至休风前炉温仍偏低水平1452 ℃。

20:00 后因休风焦的逐步反应,炉温相对回升,出渣铁较15668炉次次好转,但仍不均匀,从21:20发现4#小套漏水后续接连出现3个小套烧损漏水。其中4#和14#漏水较大,16日休风前期控水后,出水管几乎无水或已是蒸汽。

3.2 第二阶段处理(5月17日8∶11复风后)

基于休风前炉温偏低以及炉况严重失常因素, 同时受小套漏水和休风延迟等影响考虑,17日8:11复风后堵10个风口(6#—9#、14#—19#)送 风恢复炉况,矿批36t,负荷3.56t/t,此次对炉渣碱度做了较大调整,R2由1.15倍下 控至1.04倍。因炉温偏低,阶段性加焦补热,回风节奏也相对缓慢, 10:00风量加至1270Nm3/min,14:00风量恢复至1380Nm3/min左右维持,直至18日6:00左右 炉温达1470℃以上,才逐步回风至1800Nm3/min, 9:20 负荷加至 3.67t/t,11:00开始恢复富氧 1000m3/h操作。15692炉次物理热达1486℃后才 组织逐步捅风口,从14:10捅开19#风口开始,后 续根据炉温情况加快了恢复的节奏,到23:30已捅开风口6个,风量逐步恢复到3050Nm3/min水平, 实现20个风口送风的既定目标,高炉按控产组织方 案进入计划生产。

4 结语

(1)高炉在重负荷料的情况下复风后,炉内必须控制加风节奏,同时补足热损,炉外要以强化出渣铁 为主;从工艺上优化高炉休风料的加入方式,减少休 风前气流的大幅波动;从操作上严格核算休风料的加入时间和炉渣碱度,确保休风料批误差在两批以内,便于高炉复风后炉况的快速恢复和炉温提升。

(2)对小套流量监控设施全面升级,确保数据的 精确性以保障高炉安全稳定的生 产;增加料线自动补偿角度,提高布料的精确性,减少人为因素对高炉 气流的影响。

(3)梳理风口小套以及吹管更换的难点和要点, 从标准和技术上完善或建立相关体系,进行培训,提高作业效率,减少对高炉的影响。

(4)高炉炉况的稳定是系统性的,要强化基础管 理,从原燃料质量控制、工 艺 技 术、人员操作以及设 备管理等方面系统性的统筹推 进,来确保高炉长周 期的稳定顺行。

参考文献:

[1] 段福彬,宋 涛,江明道.高炉长期休风恢复炉况的探讨 [J].冶金与材料,2018,38(6):10+12.

[2] 王筱留.高炉生产知识问答(第二版)[M].北京:冶金出版社,2004.

[3] 齐万兵,匡洪锋,曹旭博.韶钢2200m3 高炉无计划长期停炉恢复炉况实践[C]//第十二届中国钢铁年会论文集.2019:597-601.