徐明红

(贵州省化工研究院 贵州 贵阳 550000)

摘要:作为国家的第二大产业,工业在经济发展中占据了重要地位。伴随着现代工业的发展,高炉炼铁技术也要持续改进。高炉炼铁过程比较复杂,除了要严格按照流程进行外,还要加强对创新型技术的运用,以便提高我国的炼铁能力。基于此,本文采用资料查阅、总结等方式,从高炉炼铁设备的组成及原理出发,介绍高炉炼铁系统组成,阐述高炉炼铁技术工艺、实现路径及设备维护。合理运用高炉炼铁技术,可以提高冶铁效率,保障冶铁的整体质量,同时也能降低对周围环境的污染,促进我国钢铁行业的高质量发展。

关键词:高炉冶炼;炼铁技术;工艺;设备维护

0 引言

高炉炼铁技术是钢铁行业的常用技术工艺,具有技术工艺成熟、效率高、污染小等优势。近年来,随着钢铁行业低排放政策的实施,对高炉炼铁工艺提出了严格的要求,高炉炼铁要严格遵循环保、低碳等原则,这就要求炼铁技术人员积极探索新型的炼铁工艺、技术,提高炼铁生产效率,减少能源的消耗及排放量,助力高炉炼铁技术工艺的良性发展。本文结合笔者自身经验,就高炉炼铁技术工艺及设备维护展开简要论述,旨在为高炉炼铁技术工艺的改进提供参考。

1 高炉炼铁设备组成及原理

1.1 高炉炼铁设备组成

在冶铁企业生产钢铁的过程中,需要使用很多大型设备,来保证钢铁加工、生产等工作的顺利进行。高炉炼铁设备由高炉鼓风机、高炉本体、高炉热风炉、除尘器等设备组成,除高炉是炼铁的重要场所外,其他都是辅助系统。一般来讲,辅助系统的成本投入是本体成本的 4 ~ 5 倍。在钢铁冶炼过程中,高炉和辅助系统相互合作、制约,形成一个完整的生产环境,满足钢铁冶炼的温度要求[1]。另外,在炼铁设备运行中,高炉和辅助系统一直处于运行状态,除特殊情况、计划检修导致的暂停情况外,高炉系统通常在设备达到使用寿命后才能停炉。

1.2 高炉炼铁原理

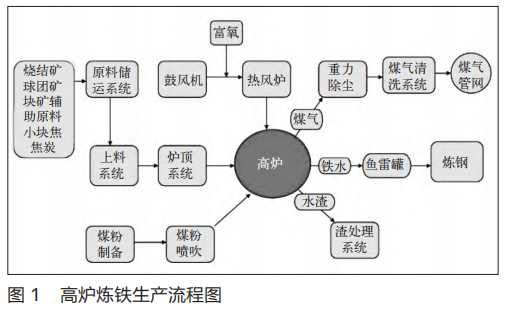

熔剂、铁矿石等燃料经炉顶设备的布料溜槽,按照设定的工艺流程加入高炉内,由高炉下方沿风口引入预热空气。在高温作用下,焦炭和空气中的氧发生化学反应,生成氢气和一氧化碳,在炉内上升期间去除铁矿石中的氧,还原得到铁;而铁矿石内尚未还原的石灰石、杂质等,相互结合形成炉渣。先由铁口排出液态渣铁,再经撇渣器分离渣铁,铁水流入铁水罐,炉渣排至渣处理系统;最后,经炉顶排出煤气,除尘净化处理后作为锅炉、加热炉等高炉的燃料。高炉炼铁生产流程见图 1。

2 高炉炼铁系统组成

高炉炼铁系统主要由上料系统、炉体系统、热风系统、喷吹系统等组成。

2.1 上料系统

上料系统包括矿槽、筛分设施、焦槽、称重设施等,其功能主要是按照工艺需求,将高炉燃料按一定比例稳定地输送至高炉。

2.2 炉顶系统

现如今,我国钢铁行业的高炉炼铁系统主要使用无料钟炉顶。无料钟炉顶包括溜槽、料罐、气密箱等部分,其功能是按设定的流程、布料方式将燃料运输到高炉内部。

2.3 炉体系统

炉体系统包括炉体冷却、高炉内衬、炉体检测、高炉炉壳等设施,炼铁反应主要在此进行,以便生产出铁水。

2.4 出铁场系统

出铁场系统包括主铁钩、风口平台、开口机、出铁场平台等设施,其用途主要是负责出铁作业、运输铁水。

2.5 热风系统

热风系统包括热风输送管网、热风炉、空煤气换热器等,功能是对高炉所需风进行加热,一般为1200℃,然后经热风管网运输至炉内。

2.6 渣处理系统

渣处理系统包括水渣脱水装置、水渣堆场、炉渣粒化装置等,功能是对高炉内的液态渣进行水淬处理,使其成为可重复使用的水淬渣。

2.7 喷吹系统

喷吹系统包括煤粉制备、煤粉喷吹、原煤储运等设施,功能是按规定将煤粉制成粒径大小符合要求的颗粒煤,干燥处理后在气体介质的作用下经高炉风口喷入高炉内部,保证炉内持续高温,从而得到稳定的铁液。

3 高炉炼铁技术工艺及实现路径

3.1 高炉炼铁技术工艺

高炉炼铁技术工艺包括喷煤技术、热压含碳球团技术、高炉喷吹废塑料技术、顶压和含氧量控制技术等,具体介绍如下。

3.1.1 喷煤技术

喷煤技术应用领域广泛,通常在高炉风口处向炉内喷煤粉,为冶炼生产提供热量,确保钢铁冶炼生产的顺利进行。在传统的炼铁生产中,粉煤、焦炭的效果基本相似 [2]。实际工作中,以粉煤为原料,有助于减少焦炭用量,提升冶铁质量。在高炉炼铁中应用喷煤技术,能够减轻对企业和周围环境的污染,提高炼铁技术含量。

3.1.2 热压含碳球团技术

在高品位铁矿资源日益紧缺的背景下,其价格越来越高,企业的生存压力也随之增加。随着近年来低成本炼铁原料的生产和应用,热压含碳球团技术应运而生。热压含碳球团是一种新型的炼铁原料,具有良好的冶金性能、渗碳性,将其用于高炉炼铁生产中,不仅能减少能源的使用,提高高炉的热能利用率,还能增加冶炼产量,实现矿物资源的重复利用和环保目标。热压含碳球团的制作流程:先预热矿粉、煤粉,温度维持在 100℃ ;后预热熔剂、泥浆与粉尘,达到温度要求后将所有物质放在一起搅拌,并将其温度加热至 500 ~ 600℃ ;最后对热压块进行热处理,生成热压含碳球团。

结合大量实践发现,在矿物质燃料中,如果热压含碳球团占比超过 31%,钢铁产量将会提升 6.5%,残渣产出量减少 8.0%,同时也会减少每吨铁的能耗。因此,高炉炼铁生产时要加强对该原料的应用。但是,热压含碳球团也存在一些缺点,即降低渣铁温度,影响渣铁的流动性。鉴于此,在高炉炼铁生产过程中,为了保证渣铁温度适宜,可添加一定数量的热压含碳球团,以提高产量,减少燃料损耗,实现最终的节能降耗目标。

3.1.3 高炉喷吹废塑料技术

在高炉炼铁工艺中,废塑料所制成的颗粒、煤粉在喷吹中的作用相似,可取代部分煤粉使用,这样有助于减少燃料能耗。和煤粉相比,废塑料颗粒质量较大,其和煤粉混合喷吹时,废塑料粒子前进速度缓慢,在回旋区的时间也比较长,因此将煤粉、废塑料颗粒混合喷吹有助于燃料在风口前充分燃烧。

另外,当两者混合喷吹时,因煤粉质量轻、粒径小,往往会依附于塑料颗粒外侧,在回旋区燃烧时,粒径小的煤粉会先燃烧,并对塑料进行加热处理,极大地加快了塑料的燃烧速度 [3]。同时,因煤粉多存在于塑料内部,故其在高温区域停留的时间会比较长,能够促使煤粉充分、快速地燃烧,提高煤粉燃烧效率。在具体应用中,废塑料、煤粉的制粒分开进行,而且喷吹系统也相互独立,废塑料颗粒、煤粉在高炉风口混合,这样既能保证混合方案的有效性,又能提高煤粉的燃烧效率。

3.1.4 顶压和含氧量控制技术

对于钢铁冶炼行业而言,高炉炉顶压力是影响冶炼质量的重要因素。多数情况下,在炉顶可承受的压力值内,适当增加炉顶压力,可提高钢铁产量。随着炉顶压力的不断增大,炉膛内部煤气流速降低,压头损失也随之降低,给增加风量创造了条件,并且炉尘吹出物粒度减小,数量减少。同时,随着煤气在炉膛停留时间的延长,矿物质和煤气之间的反应时间也随之延长,在氧化还原反应下分离出铁元素,增加铁液产出量。

考虑到高温环境会升高炉顶气压,为了保证钢铁品质,需要严格调节高炉顶压。一般来讲,在炼铁生产过程中,将顶压控制在最小的范围,可推动钢铁冶炼生产的顺利进行。此过程中,矿石、煤气发生化学反应,随着高炉使用时间的延长,铁矿石储量也随之增加。这种情况下,单纯对炉内气压进行控制远远不够,若缺乏足够的氧气,不仅会影响燃烧速度和效率,还会对周围环境产生影响。对此,在矿物质的燃烧过程中,要保证炉内氧气量充足,这样有助于提高生产效率,减少污染气体的排放量。

数据调查显示 [4],氧气燃料比提高 1%,钢铁产量升高 5%。由此可见,确保炉内氧气量充足,对钢铁冶炼而言非常重要。但前提是燃料、氧气配比适宜,配比过低、过高都会影响铁液产量。

3.1.5 其他技术

(1)干法除尘技术。干法除尘技术是冶炼行业常用技术之一,其具有良好的脱硫效果,将其用于高炉炼铁生产中,可提高烟气利用率,增强环保效果。

(2)风温控制技术。高炉炼铁过程中,风温控制技术是控制高炉风温度的主要技术。现阶段,高炉风温多为 1000℃,仅部分企业的高炉风温为 1200℃,相较于发达国家,我国的高炉风温仍存在较大的差距。因此,钢铁企业要积极研究风温提升的举措与技术,可从热风炉的选择入手。热风炉是一种燃烧功率大、能源消耗多的热交换装置,虽然其能吹出1200℃以上的热风,但热风在炉内的分布并不均匀,其利用率也不是很高。和热风炉相比,顶燃式热风炉可吹出 1300℃左右的热风,并且热风能在炉内均匀分布。鉴于此,在高温炼铁技术的应用过程中,优先选用顶燃式热风炉。

3.2 高炉炼铁的实现路径

3.2.1 去硫工艺

在高炉设备内部,硫的存在会使得钢材质量降低。一般来讲,硫主要存在于焦炭、矿石等熔体中,想要有效改善钢材质量,就要去除高炉设备内的硫。在高炉炼铁操作中,可将石灰石放入熔炼炉内,在高温环境下和硫酸发生化学反应,形成不含铁的硫酸钙,从而达到去硫的效果 [5]。

3.2.2 焦炭燃烧

在高炉炼铁中,熔化前的熔化温度介于 1800 ~1900℃,这是一个临界值。在钢材熔化过程中,高炉炉膛内的温度也随之降低。在钢材进入高炉炉膛后,炉膛内的温度持续升高,并在炉膛内部产生二氧化碳,散发热量。同时,随着二氧化碳浓度的升高,其与焦炭、水蒸气发生反应,生成氢气和一氧化碳,这是焦炭燃烧过程最重要的还原物质。

3.2.3 提高原材料利用率

原材料利用率和炼铁成本有着密切的关系,故在炼铁过程中,要提高对原材料的利用率,减少原材料不必要的浪费。在我国传统的炼铁工艺中,普遍存在原材料严重浪费的现象,这不仅会浪费原材料,增加生产成本,还会严重污染环境。这种形势下,可在高炉炼铁中充分燃烧原材料,并通过对高炉结构的合理设计,提高原材料的利用率。主要措施为:高炉炼铁期间,适当提高炉内压力,为其提供足够的氧气,促使炉内原材料充分燃烧,减少碎渣量,从而提高炼铁效率,保障钢材生产品质 [6]。

3.2.4 减少生产残渣

在高炉炼铁生产中,如果残渣量过多,说明产品产出量低,这也使得企业生产效率降低。因此,需要合理运用高炉炼铁技术工艺,有效改善这种情况。在实际的炼铁工艺中,通过对热压含碳球团的燃烧,促使炉内原材料充分燃烧,以减少残渣形成量。同时,结合高炉炼铁的优势,可通过对残渣的处理,实现可循环利用,从而减少生产成本,降低因残渣量过多给环境带来的不良影响。现如今,我国钢铁行业不断提高对高炉炼铁工艺的要求,这需要钢铁企业基于自身情况、生产特征,积极改善和优化炼铁技术工艺,进而提高高炉炼铁技术工艺的应用成效,促进钢铁企业的高质量发展。

3.2.5 处理炉身结瘤问题

高炉结瘤后,往往会出现阶段性的崩料问题,导致钢铁产量降低;而且,也会造成高炉内部温度分布不均匀的情况。分析工作情况得知,高炉结瘤的原因为:矿物质富含大量锌元素,在高炉炼铁生产中,由于锌元素的沉积,造成炉内低温区结瘤;受各方面影响,炉内软熔带发生变化,最终导致炉内结瘤;在高炉停炉喷补期间,高炉形状也会发生变化,进而出现结瘤的现象。

为了有效处理高炉炉身结瘤的问题,需做好以下工作:

(1)提高高炉温度,适当调整原材料分布机制,以提高钢铁产量。通过该措施的实施,可提高炉内活跃度,确保炉内气流稳定,从而改善炉内情况。

(2)降低原材料高度,充分暴露整个瘤体,便于精准定位瘤体位置 [7]。随后,对瘤体进行开孔处理,将炸药放在瘤体内部。该过程中,要采用由上到下的顺序炸瘤,炸药和炉身保持 150mm 左右的距离。此外,在炸瘤过程中,还要避免凉炉情况的出现。

4 高炉炼铁设备维护策略

4.1 优化基础送风机制

第一,有效整合设备的基础富氧状态数据,对相应数据展开对比分析,保证设备的整体运行状态符合相关标准。高炉炼铁设备运行过程中,通常会受到富氧数值的影响,这就需要相关人员做好富氧数值的控制工作,确保设备的整个运行过程合理、科学。加强对设备活跃度数值的审核,适当提升基础燃烧温度,保证设备高质量、高效率运行。第二,做好基本风口的处理工作,在选择基本风口面积时,需结合相关数据全面考虑设备的运行结构,以便保证设备风速符合要求,使鼓风动能保持稳定。一般来讲,基本风速为 150 ~ 250m/s,鼓风机动能为 70 ~100kJ/s。

4.2 记录设备作业与故障

对于每一台高炉炼铁设备的运行情况,必须做好全面、客观的记录工作,发现故障后分析故障原因,拟定处理方案。同时,加强设备运行状态的检修管理,具体来讲,基于设备的运行情况给予必要检修与维护。相较于计划检修,状态维修要制定科学的检修方案,明确工作量和范围,便于第一时间发现潜在隐患。在检修维护过程中,详细记录每台设备的工作情况、故障情况,加强和操作人员的交流,充分掌握每台设备的运行状态,便于及时处理潜在的故障隐患 [8]。

4.3 用计算机技术监测设备运行情况

相关人员要运用计算机完成设备操作、检修和维护工作,以便提高工作效率。比如,借助计算机技术建立远程维修系统,只要用户登录该系统,就能远程实时监测生产;并在设备出现故障后,系统能够及时发出预警,将故障位置、处理方案反馈给相关人员,从而提高设备故障的处理效率,减少故障给设备运行、产品生产带来的不良影响。

5 结语

综上所述,高炉炼铁设备作为钢铁冶炼企业的重要设备,要想保证冶铁工作的顺利开展,提高生产效率与质量,就要做好炼铁技术工艺优化与设备维护工作。本文对当前的高炉炼铁技术工艺进行了分析,包括热压含碳球团技术、干法除尘技术、顶压和含氧量控制技术等,有助于提高高炉冶炼强度,减少燃料消耗,减少高炉生产对环境的影响。同时,从焦炭燃烧、减少生产残渣等方面介绍了高炉炼铁的实现路径,阐述了高炉炼铁设备的维护策略,在确保高炉炼铁设备高质量运行的前提下,进一步改进炼铁工艺,促进钢铁冶炼企业的可持续发展。

参考文献:

[1] 魏冉君 . 炼铁高炉机械设备管理过程中存在的问题及解决措施分析 [J]. 中国机械 ,2020(14):66-67.

[2] 张宝东 . 高炉炼铁技术工艺及应用分析 [J]. 山西冶金 ,2023,46(06):98-100.

[3] 李兰涛 . 高炉炼铁技术工艺及应用分析 [J]. 天津冶金 ,2021(06):5-7+32.

[4] 郭艳军 . 高炉冶炼炼铁技术工艺及应用分析 [J]. 山西冶金 ,2021,44(02):160-161+181.

[5] 张大晶 . 炼铁高炉设备维护检修措施探讨 [J]. 中国机械 ,2021(3):30-31.

[6] 孙久健 . 高炉炼铁设备的使用及维护检修管理 [J]. 中国金属通报 ,2022(11):195-197.

[7] 周帅 . 高炉炼铁设备的故障诊断及处理措施 [J]. 冶金与材料 ,2021,41(6):123-124.

[8] 张付昌 . 高炉冶炼炼铁技术工艺及应用分析 [J]. 冶金管理 ,2021(07):1-2.