曹先常

本文针对焦炉荒煤气显热回收难题,通过系统全面的分析,提出上升管高效换热器装置,并结合现场建成包括上升管高效换热器在内的荒煤气显热回收中试试验工程。通过中试试验和运行效果分析,系统运行可靠,工业应用可行,具有应用推广价值。

1 前言

我国是焦炭生产大国。2013 年,我国焦炭产量达4.76 亿吨,仅钢铁行业就消耗3.99 亿吨,焦化行业发展与钢铁生产紧密相连。在炼焦生产过程中,进入焦炉上升管中温度在650-750℃的荒煤气含有的显热约占整个焦炉输出热量的36%,同时约占焦炉未回收余热资源的51%(焦炉烟气显热约占39%、焦炭显热约占10%),具有很高的显热回收利用价值和潜力。

由于受到上升管受热面积狭小的限制及荒煤气中所含焦油蒸汽在上升管管壁表面冷凝结焦

的影响,极易导致换热失效,且易引起焦炉安全生产难题,焦炉荒煤气显热的回收至今仍未形成一种成熟、高效、可靠的技术方案。现有焦炉荒煤气显热不仅未被回收,而且为降低焦炉荒煤气温度便于后续焦化工艺处理,需要喷洒氨水进行冷却处理,导致余热资源浪费的同时,又增加氨水、电力消耗。所以,焦炉荒煤气显热回收技术的研究一直是整个焦化行业节能减排的热点之一。

2 荒煤气显热回收技术发展现状

从20 世纪70 年代末开始,为有效利用荒煤气的高温显热,国内外研究人员一直在探索研究各种荒煤气显热回收技术与工艺。国内研究人员先后尝试研究开发导热油夹套管、热管、锅炉和半导体温差发电等余热回收技术。2006 年济钢利用新型结构的绕带式换热器,以导热油为热介质,在其6m 焦炉的5 个上升管进行了导热油回收荒煤气显热的试验,因生产安全问题未获进展;随后济钢集团有限公司又尝试将焦炉各个炭化室内的高温荒煤气通过上升管上部的三通道直接导出,不经氨水喷氨,而是通过接管与汇总管相连,将各个炭化室内的荒煤气导入汇总管,再进入余热锅炉进行换热,终因焦油析出导致换热失效,至今没有找到有效解决方案。武汉钢铁集团公司开发出一种多螺旋管式焦炉上升管余热利用装置,它包括外筒和内筒,外筒套在内筒上,外筒和内筒之间形成环形空腔,环形空腔内设有从上到下的螺旋盘管,螺旋盘管的两端分别为进水口和出水口,进水口和出水口穿过环形空腔外筒与外界相连,最终因汽水泄漏而将所有上升管拆除复原处理。上海梅山钢铁股份有限公司与南京圣诺热管有限公司开发出了利用分离式热管回收上升管荒煤气热量的技术,并在4.3m 焦炉上进行了小试,因焦油结焦引起换热效果下降而未进一步研发。

国外关于荒煤气显热回收研究最早出现在苏联哈尔科夫炼焦厂,该方案采用水夹套结构形

式,用泵将65℃的水引入换热器,经过换热后获得85℃的水,作为取暖的热源。日本新日铁通

过在焦炉上升管中设置夹套管换热器,采用一种有机物作为传热介质,在焦炉烟道中与300℃左右的炼焦烟气进行换热,有机工质被加热到150℃后,再进入上升管布置的换热器,与上升管中荒煤气进行换热,有机介质被加热到195℃。20 世纪90 年代,德国提出了一种新型炼焦厂概念,这种炼焦厂可同时生产焦炭和还原性气体两种产品,但均没有商业化成功的报导。

经以上分析,国内外荒煤气显热回收研究技术路线可以分为三类:

1)分布式显热回收方案。采用带有余热回收功能的上升管替代原有上升管方案,例如首钢以前所采用的水夹套结构,日本新日铁、济钢以及武钢所采用的螺旋盘管夹套结构,梅钢所采用的热管技术。此方案的优点是对焦炉原有系统影响小,但存在两方面问题:一是炭化室的安全问题,由于上升管直接与炭化室相连,如果采用水作为工质,受热面发生泄露之后,水进入炭化室会对炉体造成极大的损害并影响焦炉安全生产,如果不采用水而采用导热油作为工质,由于导热油是有机物质,并且同时还需要导热油控制系统,整个系统结构复杂,在高温情况下导热油发生泄漏会引起火灾等问题;二是受热面布置空间受限的问题,且荒煤气侧流速低,对流放热系数小,从而使整个受热面的换热效果不佳,荒煤气的热量回收率并不高。

2)集中式显热回收方案。将所有荒煤气引出进行集中余热回收后再送回到原有系统(集气管)

中,如济钢和鞍山焦耐院合作所采用的将荒煤气集中引出,然后通入一个余热锅炉进行荒煤气显热回收。此方案有利于离线试验分析,可以布置足够的受热面,更不会有炭化室的安全运行难题,也可随时切换回原有系统,但在实际操作过程中由于沿程引出管道复杂,再加上引入余热锅炉之前的两级除尘器,使进入余热锅炉的荒煤气温度大大降低,有大部分热量散失在沿程管路中;同时荒煤气为可燃气体,对系统气密性和安全性提出新的挑战。

上述两种技术同时还面临因荒煤气中焦油析出而导致换热失效的难题。例如梅钢采用热管技术进行余热回收试验,在试验初期受热面的运行状况与理论计算值基本一致,在试验进行约3-4天后,荒煤气出口温度较设计值偏高,换热管表面出现了焦油析出的现象,导致换热效率大幅下降。

3)利用荒煤气显热将荒煤气制成其他产品。此方面的研究较少,例如德国新型炼焦厂利用热荒煤气同时生产焦炭和还原性气体两种产品。考虑其属于余热间接回收,不属于本文研究范围。综上所述,由于焦炉上升管显热回收技术仍存在诸多问题,尤其是荒煤气所含焦油蒸汽的结焦问题,从而导致焦炉荒煤气显热回收一直没有成功的解决方案。

3 上升管高效换热器中试装置及系统设计

3.1 上升管高效换热器装置设计

通过相关研究分析表明,分布式显热回收方案相对更为可行,但仍然存在布置空间小、受热面布置困难、焦油析出结焦易致换热失效、泄漏危险及焦炉的安全生产等极大难题。考虑在狭小空间实现高效换热、在低成本下实现高可靠性,本研究提出了将上升管与换热器功能合二为一的上升管高效换热器技术,同时兼顾了结构、材料、效率、成本等因素(本研究得到国家科技部科技支撑计划课题资助,同时也获得上海市科学技术委员会科技攻关项目资助)。

本上升管高效换热器采用复合结构,包括荒煤气通道、涂层、内壁、腔室、外壁、保温层六个主要组成部分;同时根据实际需要设置端部保护、强化换热、导流、排污、检漏等状态监控、防膨胀等辅助结构或元件或系统。

3.2 上升管高效换热器中试系统设计

1)主要设计参数

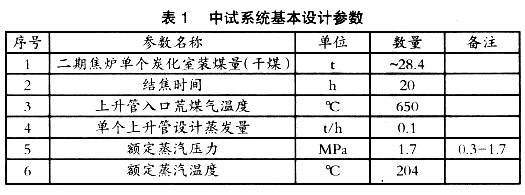

中试试验装置兼顾结构、材料、效率、成本等因素,设计了不同结构的上升管高效换热器(型号CATHE-60),安装在某钢铁厂3B 焦炉上,将其101-105 炭化室上升管改造为上升管高效换热器,并新建配套辅助设备,包括工艺系统、给排水、供配电、检测仪表、自动控制和土建等设施的设计与施工。为确保中试系统安全、可靠运行,中试系统采用强制循环系统,生产蒸汽供二期焦炉煤气预热等用户使用。中试系统基本设计参数如表1 所示。

2)中试系统工艺流程设计

本中试工程新设计上升管高效换热器替换3B 焦炉原有编号为101-105 的上升管。新建钢结构辅机房,布置化学除氧器、除氧水箱、给水泵、循环泵、汽包、加药、取样装置、组合式干燥机及储气罐布置于辅机房内,汽包排污扩容器、排污降温池布置于辅机房外空地。

汽水工艺流程:纯水经过管道先进入真空模式除氧器和除氧水箱进行除氧,然后将其通入汽包

中进行气液分离,液体水进入荒煤气显热回收装置进行荒煤气显热的回收,产生饱和蒸汽,然后将饱和蒸汽送入蒸汽管网,具体如下:纯水→纯水箱→除氧器→汽包→上升管高效换热器→汽包→汽水分离器→送用户。

4 中试系统试验效果分析

41 中试试验工况运行参数分析

系统设计回收蒸汽为饱和蒸汽,压力为1.70MPa,实际运行压力根据蒸汽用户现场需要来设定。根据现场热态调试结果,上升管能够比较稳定地产生压力为0.3-0.8MPa 的饱和蒸汽,5 根上升管蒸汽流量高达0.510t/h,单根上升管蒸汽流量可达到102kg/h。根据装煤量和成焦率,计算分析表明,上升管热量回收后吨煤可回收206.3MJ,折合吨焦可回收277.1MJ,吨焦节约标煤量为9.47kg。

4.2 工业示范应用经济性分析

根据中试试验结果分析,单根上升管高效换热器回收蒸汽最高可达102kg/h。考虑生产、环境等变化因素,每根上升管高效换热器平均产生蒸汽按60-80kg/h 分析,以2 座50 孔焦炉年产焦炭为例,小时平均可回收蒸汽7t/h,考虑维修等因素影响,则年回收蒸汽55188 吨,折合标煤5833吨,约减少1.5 万吨CO2 排放;蒸汽按成本价148 元/吨计算,则年产生经济效益约817 万元。

按2013 年我国焦炭产量达4.76 亿吨计算,若全部采用上升管高效换热器技术,则年可节约能源350 万吨标准煤左右,具有良好的经济效益和社会效益。

5 总结

国内外焦炉荒煤气显热回收的研究进展表明,荒煤气显热回收技术暂无成功的商业应用,对比不同技术路线可知,上升管独立布置换热器的荒煤气显热回收技术路线可行,并取得了实际效果。本研究从效率、材料、结构、成本等角度出发,已完成上升管显热回收装置具体结构设计与制造,并形成上升管高效换热器(CATHE)。结合现场设计,建立了包括上升管高效换热器在内的荒煤气显热回收中试系统,并进行了相关试验研究分析。试验结果表明,荒煤气显热回收技术应用示范技术经济可行,为焦炉荒煤气显热回收技术进步奠定了良好的基础,有助于推动炼焦行业节能减排。